फेस मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ऑटोमोटिव उद्योग तथा मशीन टूल उद्योग के निर्माता अपने उत्पादन के लिए आवश्यक यंत्रण (मशीनिंग) का काम, बड़े पैमाने पर, छोटे मध्यम स्तर के मशीन शॉप से करवाते हैं। बड़ी मात्रा में मटिरिअल काटकर निकालने का प्राथमिक काम इन मशीन शॉप द्वारा किया जाता है और जिन पर अंतिम उत्पाद (प्रॉडक्ट) की गुणवत्ता, सटीकता एवं श्रेणी निर्भर होती है, उसकी अंतिम फिनिशिंग का काम उत्पादक खुद अपने कारखाने में करता है। ओ.इ.एम. (ओरिजिनल इक्विपमेंट मैनुफैक्चरर) के लिए यह सुविधाजनक है क्योंकि सरल किंतु अधिक समय लेनेवाले काम बाहर से करवाकर वह अपना अधिक समय नए प्रयोग एवं अनुसंधान में लगा सकता है।

ओ.इ.एम. की माँग के अनुसार काम करना सप्लायर के लिए बड़ा ही चुनौतीपूर्ण होता है। इसलिए उनको निम्नलिखित कुछ खास बातों पर ध्यान देना जरूरी होता है

1. कम से कम दाम पर यंत्रण कर के देना, जिससे उनका कारोबार बढ़ सके। (प्रति पुर्जा कीमत कम रखना।)

2. उत्पादकता में निरंतर सुधार करना।

3. बनाए जानेवाले पुर्जे की गुणवत्ता में कोई भी कमी न रखना।

ऊपर लिखी बातें हासिल करने के लिए सप्लायर ने इन मुद्दों का खयाल रखना चाहिए

• सही टूलिंग का चयन।

• कटिंग के इष्टतम (ऑप्टिमाइज्ड) पैरामीटर निश्चित करना।

• शुरुआत से ही इस प्रकार योजना करना कि कम से कम यंत्रण में काम हो सके।

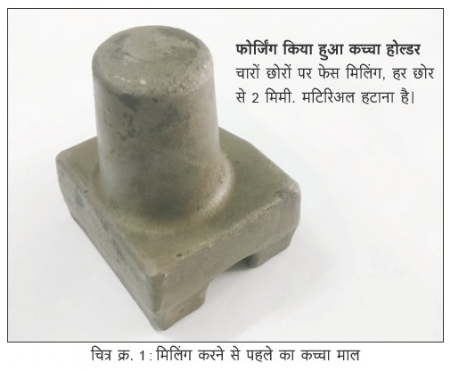

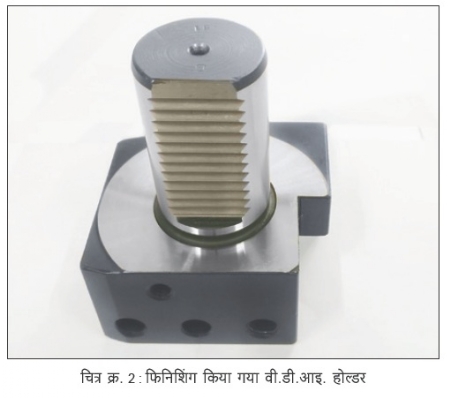

इसके लिए हम एक उदाहरण देखते हैं। एक सप्लायर टूल डिस्क, टूल होल्डर, वी.डी.आइ. टूल होल्डर आदि बनाता है जो सी.एन.सी. मशीन टूल के उपसाधन हैं। इसके लिए शुरू में एक रॉड का इस्तेमाल होता था, जिससे बहुत सारा मटिरिअल काटकर निकालने के बाद कार्यवस्तु का अंतिम रूप सामने आता था। किंतु अब सप्लायर द्वारा इसमें सुधार किए गए हैं। उनमें से एक सुधार है, रॉड के स्थान पर आवश्यक आकार की ही फोर्जिंग का उपयोग करना, जिसमें यंत्रण से निकालने के लिए बहुत कम मटिरिअल होता है। इसलिए अब टूल होल्डर के निर्माण की प्रक्रिया उसकी फोर्जिंग से ही शुरू होती है। जिससे यंत्रण में लगने वाले समय की भी बचत होती है।

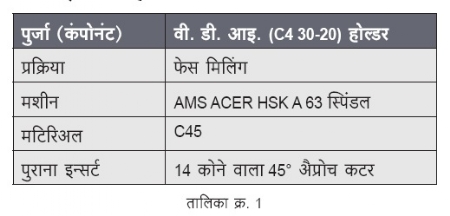

यंत्रण प्रक्रिया में और सुधार करने के लिए सप्लायर ने टूलिंग सप्लायर से चर्चा की। इसका अगला चरण था, सही टूल का चयन एवं कटिंग पैरामीटरों में उचित बदलाव कर के सर्वोत्तम प्रक्रिया विकसित करना। इसकी एक प्रक्रिया मिलिंग है, जिसमें बड़ी मात्रा में मटिरिअल निकाला जाता है। मिलिंग करने से पहले का कच्चा माल तथा उससे बनाए गए होल्डर का अंतिम रूप चित्र क्र. 1 एवं 2 में दर्शाए गए हैं।

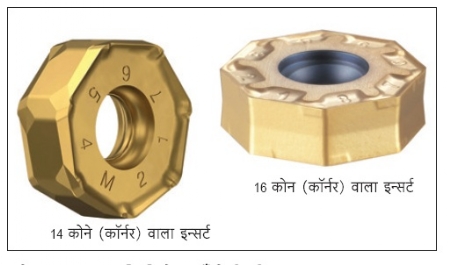

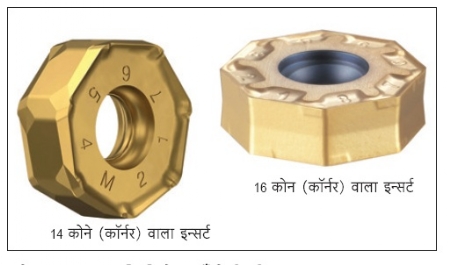

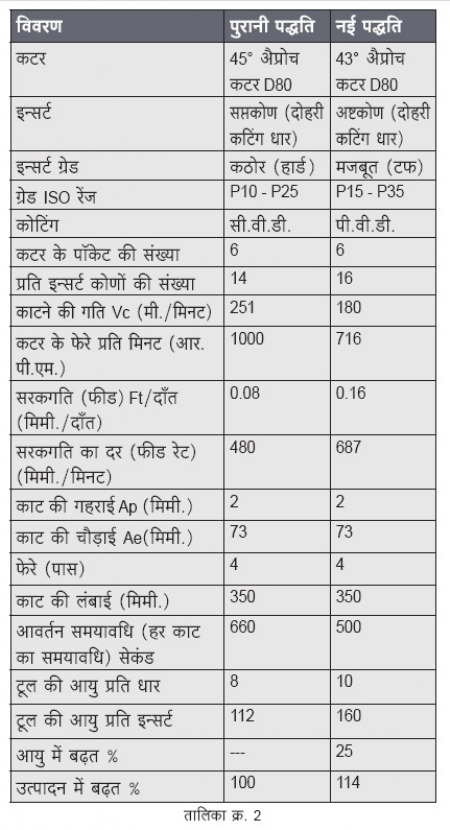

फेस की यंत्रण के लिए आज कल इस्तेमाल किए जाने वाले इन्सर्ट में 14 कोने थे। इसमें सुधार करते समय, नई प्रक्रिया में, सरकाने की गति (फीड रेट) बढ़ाकर 16 कोने वाले इन्सर्ट का इस्तेमाल किया गया। साथ में टूल की आयु बढ़ाने एवं उत्पादकता सुधारने हेतु कटिंग के पैरामीटर बदलकर नई नीति अपनाई गई जिसका विवरण इस प्रकार है

चुने गए नए टूल की विशेषताएँ ऐसी थी

1. अष्टकोणीय इन्सर्ट (दोनों ओर पर कटिंग धार)

2. 16 कोन वाला किफायती इन्सर्ट

3. स्टील एवं कास्ट आयरन के यंत्रण हेतु आदर्श

4. 430 के ऐप्रोच कोण की वजह से ऐक्सिअल एवं रेडिअल काटने के भार का संतुलन रहता है।

5. सरल लेकिन मजबूत स्क्रू क्लैम्पिंग

6. धन (+ve) ज्यामिति के कारण काटने की क्रिया में ज्यादा सफाई

लाभ

पैरामीटर बदलने से फीड में बढ़त हो गई। अष्टकोनीय इन्सर्ट के दो अतिरिक्त कटिंग धार से इन्सर्ट के उपयोग में कमी हुई। काटने की गति (Vc) घटाकर सरकगति का दर बढ़ाने से कटिंग टूल की आयु बढ़ी और उत्पादन भी बढ़ गया। साथ ही प्रति होल्डर खर्चे में 10% की कमी हो गई।

विजेंद्र पुरोहितजी ने यांत्रिकी अभियंता की पदवी पाने के बाद ऑपरेशन मैनेजमेंट में स्नातकोत्तर शिक्षा प्राप्त की। आपको मशीन टूल एवं कटिंग टूल डिजाइन में 20 सालों का अनुभव है। आप ड्यूराकार्ब इंडिया कंपनी में तकनीकी सहायता विभाग के प्रमुख हैं।

@@AUTHORINFO_V1@@