’एस डिजाइनर्स’ निर्मित टर्नमिल सबस्पिंडल लेथ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

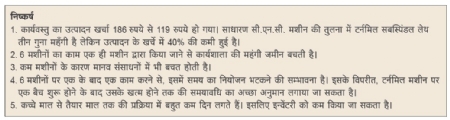

इस लेख में पारंपरिक तरीके की तुलना टर्न मिल पद्धति के साथ, उत्पादन के खर्चे के संदर्भ में की गई है।

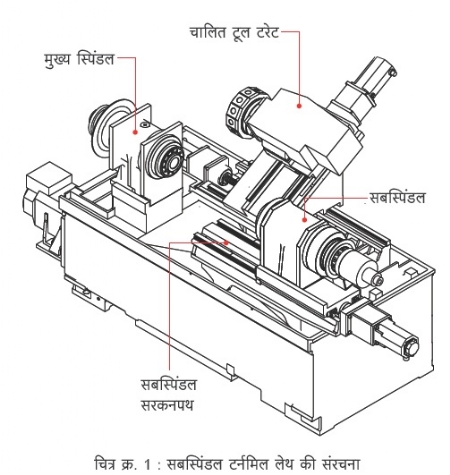

सबस्पिंडल मशीनों में टेलस्टॉक के स्थान पर दूसरे स्पिंडल का एक हेडस्टॉक लगा होता है। यह हेडस्टॉक अक्षीय दिशा में अपने स्वतंत्र सरकनपथ पर आगे पीछे चल सकता है। प्रोग्राम की आज्ञा के अनुसार, हेडस्टॉक आगे जाकर, मुख्य स्पिंडल में पकड़ी हुई कार्यवस्तु उठा कर, सब स्पिंडल पर पकड़ लेता है। उसके बाद टरेट पर लगाए गए टूल कार्यवस्तु के दूसरी ओर काम कर सकते हैं। इस तरह के उपकरणों पर एक बार कार्यवस्तु लोड करने पर, उसकी दोनों ओर का यंत्रण (मशीनिंग), एक के बाद एक किया जा सकता है।

साधारण सी.एन.सी. लेथ का उपयोग कई सालों से हो रहा है। आज भी, छोटे एवं मध्यम आकार के कारखानों में इस लेथ का व्यापक रूप से उपयोग किया जाता है। विकसित देशों में साधारण टर्निंग लेथ की माँग घट रही है। उनके स्थान पर विभिन्न प्रकार के टर्नमिल सेंटर का समय आ गया है। इन मशीनों की बनावट (चित्र क्र.1) मूलतः सामान्य सी.एन.सी. लेथ के समान है। इस प्रकार के लेथ के टरेट पर, स्थिर टूल के साथ, ‘चालित’ टूल भी बिठाए जा सकते हैं। इससे, लेथ पर टर्निंग के साथ मिलिंग, ड्रिलिंग, टैपिंग आदि यंत्रण प्रक्रियाएँ भी की जा सकती हैं। यह एक ही सेटअप में करना संभव है। इस प्रकार, बिना कार्यवस्तु हटाए, सभी काम किए जा सकते हैं।

टर्नमिल लेथ की बनावट में निरंतर सुधार हो रहा है। अब मुख्य स्पिंडल के साथ सबस्पिंडल (टेलस्टॉक के स्थान पर एक और स्पिंडल) भी जुड़ा होता है। इसके अलावा, एक ‘चालित’ टूल टरेट के साथ और एक या दो टरेट वाली सुविधाजनक प्रगत मशीनें भी बाजार में आ गई हैं। इन मशीनों की बनावट बहुत जटिल है तथा कीमत ऊँची है, लेकिन यह एकसाथ कई काम कर सकती हैं। अंतत: इस पर निर्माण की गई कार्यवस्तु सस्ती साबित होती है।

निर्माण के खर्चे की तुलना

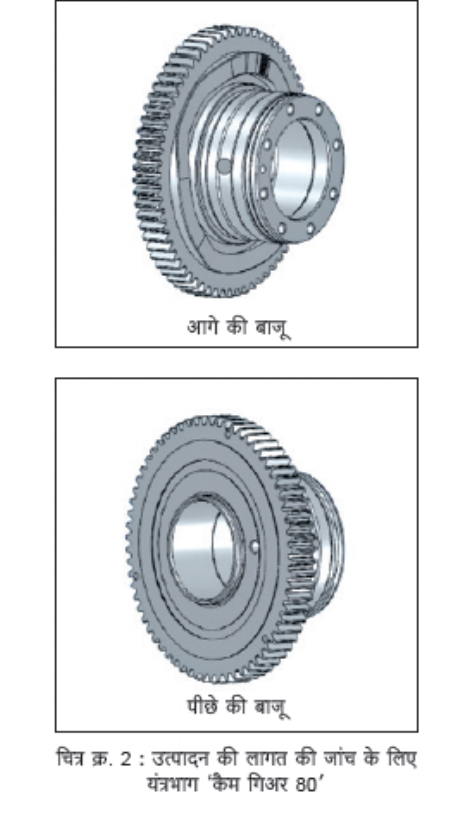

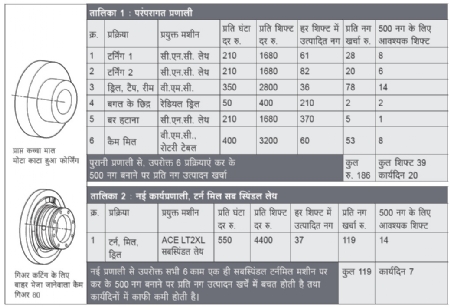

LT 2 की तुलना में LT 2 XL MS लेथ तीन गुना महँगी है। महँगे एवं आधुनिक लेथ के इस्तेमाल से कार्यवस्तु बनाने की लागत में क्या फर्क पड़ता है? ‘प्रगति’ ने इसकी समीक्षा की। इस अध्ययन के लिए ‘कैम गियर 80’ नामक यंत्रभाग (चित्र क्र. 2) को लिया गया। इस पर टर्निंग, ड्रिलिंग, टैपिंग, कैम मिलिंग जैसे बहुत सारे काम होते हैं। एक बार 200 से 500 नग का एक बैच लिया जाता है।

परंपरागत कार्यप्रणाली

यह काम फोर्जिंग के साथ शुरू होता है। फोर्ज किया हुआ कच्चा माल मोटा काट (रफ कटिंग) के (सभी ओर 1 मिमी. गुंजाइश) ‘प्रगति’ के स्टोर में भेजा जाता है। इसके बाद, गियर काट कर बाहर भेजने तक, परंपरागत प्रणाली में 6 चरणों में काम किया जाता है।

1. सी.एन.सी. - कटिंग पहली ओर

2. सी.एन.सी. - कटिंग दूसरी ओर

3. वी.एम.सी. - ड्रिल, टैप, रीम

4. रेडियल ड्रिल - बगल से ड्रिल

5. सी.एन.सी. - कटिंग, बर हटाना

6. वी.एम.सी. (खड़ा रोटरी टेबल) - कैम मिलिंग

इसका मतलब है कि, इस कैम गिअर को, एक मशीन से अगली मशीन पर 6 बार उतारना चढ़ाना अनिवार्य है। अगर अगली मशीन उपलब्ध नहीं है तो कतार में प्रतीक्षा करनी पड़ती है। इसलिए पूरे काम के लिए लगने वाले समय का अनुमान लगाना मुश्किल है।

नई (टर्नमिल सब स्पिंडल) कार्यप्रणाली

नई टर्न मिल प्रणाली में उपरोक्त सूचीबद्ध सभी काम एक चरण में, एक टर्न मिल मशीन पर पूरे किए जाते हैं। यानि पहले की 6 मशीनों का काम एक ही मशीन करती है।

1 ACE LT 2 XL MS - दोनों ओर का सी.एन.सी. कटिंग, ड्रिल, टैप, रीम, कैम मिलिंग

2. गिअर कटिंग - गिअर हॉबिंग मशीन

तुलना के लिए उपयोग की गई कार्यप्रणाली

तुलना करने के लिए 500 नग वाले एक बैच पर परंपरागत तरीके से काम किया गया। हर चरण में, हर शिफ्ट में, किया गया उत्पादन दर्ज किया गया। हर मशीन की प्रक्रिया की बाजारमूल्य के अनुसार कीमत निश्चित की गई। इसी तरह टर्नमिल मशीन पर एक अन्य बैच पर प्रक्रियाएँ की गई और उस कार्य के खर्चे का गणन किया गया।

टर्नमिल प्रणाली से संबंधित निरीक्षण

पूर्व योजना

• टर्नमिल मशीन का इस्तेमाल शुरु करने से पहले कागज पर पूरी योजना बनाकर, काम में लगने वाले टूल एवं टूल होल्डर तैयार रखना आवश्यक है। अक्सर, विशेष बनावट के चालित टूल होल्डर की जरूरत होती है। उन्हें प्राप्त करने में महीनों लग सकते हैं। सौभाग्य से अब हमारे यहाँ इस तरह के स्थिर एवं चालित दोनों प्रकार के टूल होल्डर बनने लगे हैं। इनकी कीमत कम हो गई है और समय भी कम लगता है।

• मशीन पर एक टरेट है और उस पर 12 स्थान पर टूल डिस्क हैं। इन टूल का इस्तेमाल कर के दो स्पिंडलों पर काम करना है। टूलिंग का निर्धारण करते समय कई ‘हेड’ का इस्तेमाल करना पड़ता है। एक लेथ पर दो, तीन या चार टरेट मॉडल हैं। ऐसी मशीन पर कई टूल का उपयोग किया जा सकता है तथा एक समय पर दोनों स्पिंडल पर काम किया जा सकता है। वर्तमान में, हमारे पास ऐसी मशीन नहीं हैं, लेकिन अगर माँग की जाती है तो इसे बनाया जा सकता है।

• आज के बाजार में खड़े रहने के लिए चीन, तैवान, कोरिया आदि आशियाई महाद्वीप देशों के साथ प्रतिस्पर्धा करना अनिवार्य है। अच्छे उत्पाद बड़े पैमाने पर और कम कीमत पर निर्माण किए बिना हम इस प्रतियोगिता में खड़े नहीं रह सकते। इसके लिए आधुनिक मशीनरी का उपयोग करने के अलावा कोई उपाय नहीं है। टर्नमिल जैसी मशीनों का बड़ी संख्या में उपयोग करने का समय है। इस दृष्टि से ‘एस डिजाइनर्स’ का नया उत्पाद स्वागतयोग्य है।

सबस्पिंडल लेथ का उपयोग करना एक तरह से 3-4 मशीनों का एक साथ काम करने का स्वचालन है। स्वचालन का अगला चरण ऐसी दो सबस्पिंडल लेथ एवं एक रोबो का रोबोटिक सेल हो सकता है।

‘प्रगति’ ने पिछले कुछ महीनों से प्रयोगात्मक आधार पर यह सेल शुरू किया है। इसके लाभ अब दिखाई दे रहे हैं।

रोबोटिक सेल के इस्तेमाल के लिए अधिक योजनाबद्ध होकर अधिक अनुशासन से काम करना जरुरी है। कच्चे माल और टूल का समय पर तैयार होना आवश्यक है। रोबो की वजह से कार्यवस्तु मशीन पर चढ़ाने तथा उतारने का काम नियत समयावधि में पूरा हो जाता है। फलस्वरूप, कैम गिअर के उत्पादन की संख्या हर शिफ्ट में हर लेथ पर 37 से बढ़ कर 41 हो गई है। घिसे हुए टूल बदलने की सूचना लेथ से समय पर प्राप्त होना, ‘प्रीसेट’ टूल का प्रयोग, अधिक दबाव पर शीतक उपलब्ध होना आदि सुविधाएं मिलने से यह उम्मीद की जाती है कि उत्पादन और बढ़ेगा।

9359104060

अशोक साठेजी को मशीन टूल डिजाइन क्षेत्र में गहरा अनुभव है। आप बंगलुरु की प्रगति ऑटोमेशन कंपनी के चेअरमन तथा एस (ACE) माइक्रोमैटिक ग्रुप के ज्येष्ठ संस्थापक सदस्य है। भारत के कुल मशीन टूल निर्माण में इस ग्रुप का 25% हिस्सा है।

@@AUTHORINFO_V1@@