स्वचालन : विकास का सहायक मार्ग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

उत्पादन का खर्चा घटाने के लिए उत्पादकता बढ़ाना अनिवार्य है। इसलिए स्वचालन जरूरी है। टेक्नोविजन में यंत्रण प्रक्रिया में रोबो का इस्तेमाल कर के किए गए स्वचालन के बारे में विस्तृत जानकारी इस लेख में दी गई है।

आज के युग में ‘स्वचालन’, यंत्रीकरण का उच्च बिंदु समझा जाता है और इसका सटीक वर्णन ‘दूसरी औद्योगिक क्रांति की ओर विकास’ के रूप में किया गया है। स्वचालन के सरल और अधिक प्रचलित तकनीक में, विभिन्न उत्पादन कार्यों का संयोजन कर के एक के बाद एक स्वचालित रूप से करना, एक प्रकार का स्वचालन है। इसे एकीकरण (इंटिग्रेशन) या विकसित यंत्रीकरण कहते हैं। औद्योगिक क्षेत्र में यह मुख्य रूप से पाया जाता है। उदाहरण के लिए माल को चढ़ाना उतारना, उसका वहन और कच्चा माल उचित मशीन में भरने की क्रिया आदि में स्वचालन होने से मेहनत और समय की बचत होती है। उत्पादकता में कई गुना वृद्धि होने के साथ वैश्विक प्रतिस्पर्धा को बनाए रखने और वित्तीय विकास में बढोतरी हेतु स्वचालन का उपयोग अपरिहार्य है।

कारखाने की पुरानी प्रणाली

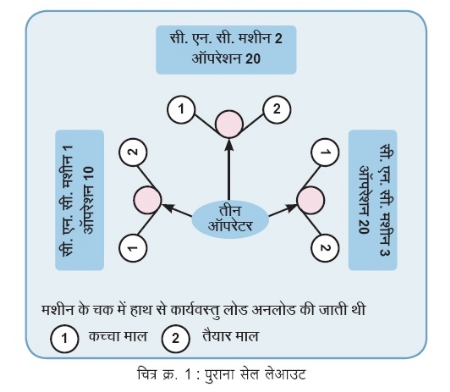

‘टेक्नोविजन’ कंपनी दुपहिया वाहनों के यंत्रभाग बनाने का काम करती है। इसी से संबंधित एक यंत्रभाग बनाने के लिए पहले कंपनी में 3 सी.एन.सी. मशीनों का एक समूह (सेल) था। इस कार्य में लगने वाला आवर्तन काल (साइकिल टाइम) बहुत कम होने के कारण हर मशीन पर एक ऑपरेटर की आवश्यकता होती थी। अर्थात हर समूह में हर शिफ्ट में 3 लोगों की जरूरत होती थी, याने हर समूह में 9 लोग। कंपनी में इस प्रकार के 3 समूह हैं। इसका अर्थ है 3 समूह के लिए पहले 27 ऑपरेटर होते थे।

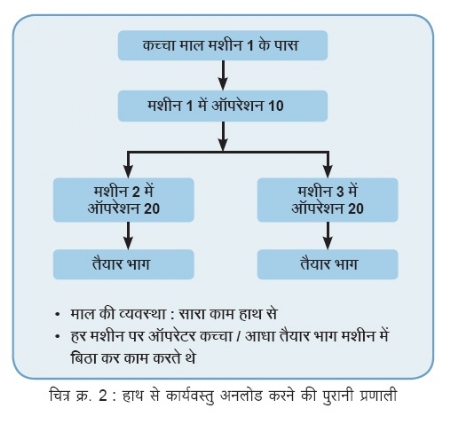

इस प्रकार के स्वचालन में एक ही प्रकार की कई कार्यवस्तुएँ (जॉब) होने के कारण कम से कम 90% कार्यक्षमता (इफिशन्सि) की अपेक्षा होती थी, लेकिन यह 65-70% ही मिलती थी। यह कार्यक्षमता आवर्तन काल के अनुसार मूल्यांकित की जाती थी। पुरानी प्रणाली की कई मर्यादाएँ हुआ करती थी (चित्र क्र. 1 और 2)। जैसे कि प्रक्रिया करने के लिए कम समय होने के कारण ऑपरेटर को कई बार हाथ से कार्यवस्तु लोड अनलोड करनी पड़ती थी। जिससे उनको अत्यधिक थकान (फटीग)

होती थी। इसकी वजह से ऑपरेटर की कार्यक्षमता पर प्रभाव पड़ता था। परिणामस्वरूप आवर्तन काल के हिसाब से अपेक्षित उत्पादन मिलता नहीं था। मैन्युअल काम होने के कारण ऑपरेटर की थकान, पैदा होने वाला कचरा साफ करने में लगने वाला समय, टूल बदलने का समय और मैन्युअल कार्यवस्तु लोडिंग अनलोडिंग के लिए कम ज्यादा लगने वाला समय, साथ ही सुधार के लिए ऑपरेटर का कुछ हद तक विरोध आदि कारणों से उत्पादन प्राप्ति की मर्यादा निर्धारित होती थी। ऑपरेटर का काम छोड़कर चले जाना, फिर से नए ऑपरेटर को प्रशिक्षित करना, नए ऑपरेटर का काम में स्थायी होना आदि बातों में बहुत समय विफल होता था। इन सभी कारणों से उत्पादन बड़ी मात्रा में घटता था। हर साल ऑपरेटर का वेतन बढ़ता था, लेकिन उस अनुपात में उत्पादन नहीं बढ़ता था। इसी कारण उत्पादन की कुल लागत बढ़ जाती थी और उत्पाद की कीमत घटाना बहुत मुश्किल और जटिल हुआ था। इन समस्याओं पर विचार करने के बाद यह बात स्पष्ट हो गई कि उत्पादन खर्चा कम करने के लिए, उत्पादकता बढ़ाने पर विचार करने के अलावा कोई विकल्प नहीं है और उत्पादकता के लिए स्वचालन जरूरी है।

नई प्रणाली : रोबो द्वारा स्वचालन

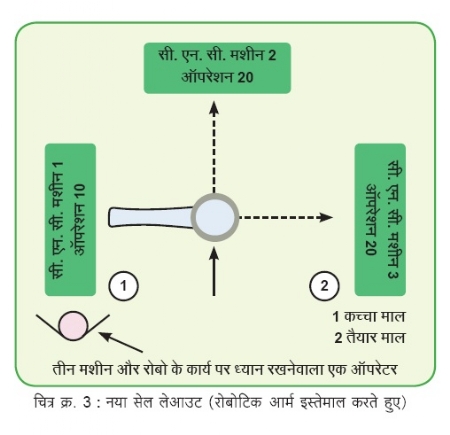

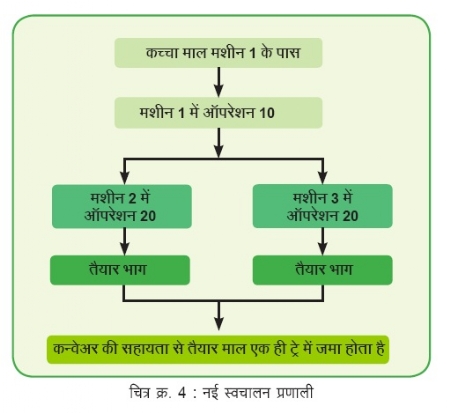

स्वचालन करने से पहले कंपनी ने कई बातों पर विचार किया। जैसे कि स्वचालन के लिए निवेश, स्वचालन की उत्पादकता, स्वचालन की गति एवं लचीलापन (कार्यवस्तु बदलने पर भी स्वचालन बिना रुके मौजूदा स्वचालित प्रणाली के साथ ठीक से चले)। स्पेअर पार्ट और सर्विस की उपलब्धता (बैकअप) और तैयार होने वाले हर नग की कीमत, इन सभी के बारे में विचार करने के बाद कंपनी ने कार्यवस्तु लोडिंग अनलोडिंग के लिए यंत्रमानव यानि ‘रोबो’ का इस्तेमाल कर के स्वचालन करने का निर्णय लिया। इस नई प्रणाली में, कंपनी ने मशीन में अपनेआप कार्यवस्तु लोडिंग अनलोडिंग करने के लिए एक रोबोटिक आर्म का इस्तेमाल किया। अर्थात एक रोबो तीन मशीनों को संभालने लगा। संक्षेप में, 9 लोगों का काम एक रोबो करने लगा।

शुरुआत में, जब ‘टेक्नोविजन’ ने स्वचालन का निर्णय लिया तब हमारे लिए इस क्षेत्र में सब कुछ नया था। सबसे पहले, जब कंपनी ने रोबोटिक आर्म खरीदा, तब हार्डवेअर और सॉफ्टवेअर दोनों की संयुक्त लागत 26 लाख रुपये थी (रोबोटिक आर्म की कीमत 20 लाख रुपये + हार्डवेअर और मशीन जोड़ने के 6 लाख रुपये)। पहले सेल की स्थापना (इंस्टालेशन) के लिए बाहर की एजेंसी को निर्धारित किया गया। जब उस एजेंसी द्वारा सब कुछ किया जा रहा था तब कंपनी के दो इंजिनियरों ने हर प्रक्रिया में सक्रिय सहभाग लिया। इसके कारण उनको इलेक्ट्रॉनिक्स, इलेक्ट्रिकल, सॉफ्टवेअर और एकीकरण की प्रक्रिया का पर्याप्त ज्ञान प्राप्त हुआ। लोग उस से सीख रहे थे और फिर कंपनी ने अपनी उत्पादन प्रक्रिया को स्वचालित करने के लिए परिवर्तन शुरू किए।

रोबोटिक आर्म

पहली सेल की स्थापना के समय प्राप्त की गई जानकारी के आधार पर, कंपनी ने और दो सेल स्थापन किए। अर्थात कंपनी ने सिर्फ रोबोटिक आर्म खरीदा और आगे की सारी इलेक्ट्रिकल, इलेक्ट्रॉनिक्स, सॉफ्टवेअर जैसी चीजें तथा उनके एकीकरण की प्रक्रिया कंपनी के इंजिनिअरों ने खुद पूरी की। इससे कंपनी का कुछ खर्चा बचा। कंपनी ने अगली परियोजना 22.5 लाख रुपये में पूरी की (20 लाख रुपये रोबोटिक आर्म + हार्डवेअर और मशीन जोड़ने के 2.5 लाख रुपये)। यह रोबोटिक स्वचालन कंपनी के लिए पूरी तरह से नया होने के कारण उत्पादन में नियमितता लाने में लगभग 2 महीने लग गए। स्थापना के दौरान कुछ कठिनाइयाँ आई। प्रणाली की डिजाइन में कुछ संकल्पनात्मक गलतियाँ हो गयी थी जो रोबोटिक आर्म का काम शुरू होने के बाद ही समझ में आई। इसलिए, कंपनी को डिजाइन में कुछ बदलाव लाने पड़े। दो महीनों के बाद रोबोटिक आर्म से काम करने वाला समूह पूरी क्षमता से कार्य करने लगा।

कुछ प्रारंभिक दिक्कतें

कंपनी के लिए रोबोटिक स्वचालन पूरी तरह से नया होने के कारण जो भी दिक्कते आई, उनको सुलझाते हुए कंपनी ने स्वचालन जारी रखा। स्वचालन के प्रारंभिक दो महीनों में कंपनी को दो अनपेक्षित अनुभव मिले। रोबोटिक स्वचालन में प्रमुख रूप से सुरक्षा की दृष्टि से प्रणाली में कई इंटरलॉक (क्रियाओं का एक दूसरे पर निर्भर होना) होते हैं। आपको पहले से ही सुरक्षा के मामले में सतर्क रहना आवश्यक है। एक बार रोबोटिक आर्म काम करते समय सी.एन.सी. मशीन से टकराया और मशीन टूट गई। कंपनी ने ऑपरेटरों की सुरक्षा का पहले से ही खयाल रखा था इसलिए ऑपरेटर को कुछ भी नहीं हुआ। इसी तरह के अनुभवों के कारण अगले सेल की स्थापना के समय कंपनी ने उचित ध्यान रखा। (पहले सेल में जो गलतियाँ हुई उसमें सुधार किए गए) इसलिए पहले दो महीनों के अनुभव के बाद अगले दो साल से अधिक समय में कोई दुर्घटना नहीं हुई है।

यह भी देखा गया कि बिजली बंद होने के बाद रोबो को फिर से कार्यान्वित कर के उत्पादन शुरू करना बहुत ही कठिन काम है। बिजली बंद होने के बाद काम जहाँ रुक जाता था, बिजली आने के बाद वहीं से काम शुरू करने का प्रावधान रोबोटिक आर्म में होता है। इस प्रणाली पर काम करनेवाले ऑपरेटर को इस बात की अच्छी जानकारी होना बहुत जरूरी है।

शुरू शुरू में स्वचालन में टूल का घिस जाना, कुछ चिप का टूल में फँसना आदि कठिनाइयों का सामना करना पड़ा। लेकिन कंपनी ने ‘काइजेन’ तकनीक का उपयोग कर के टूल, टूल की ज्यामिति, कटिंग के पैरामीटर और प्रोग्रामिंग संबंधित कुछ उचित सुधार किए, ताकि चिप घुँघराले तार के रूप में आने बंद हो गए। वे छोटे छोटे टुकड़ों में तैयार होने लगे और कन्वेअर की सहायता से मशीन के बाहर आने लगे। कटिंग टूल मशीन पर इस तरह से स्थापित किए गए कि चिप मशीन के चारों ओर न फैलें। लेकिन इसमें भी कुछ गड़बड़ी हुई तो उसका उपाय करने के लिए 3 मशीन और 1 रोबोटिक आर्म के समूह पर 1 ऑपरेटर हमेशा नजर रखता है। अगर कोई गलती उसकी नजर में आई तो वह तुरंत सेल रोक कर उसे ठीक करता है।

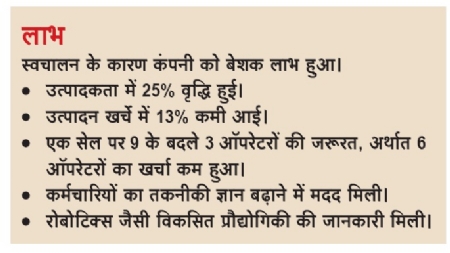

रोबोटिक आर्म कार्यान्वित होने के बाद कंपनी के उस सेल की कार्यक्षमता 65.70% से 95% तक बढ़ गई और थकान भत्ता (फटीग अलाउन्स) का खर्चा, लोडिंग अनलोडिंग के बीच का समय आदि शून्य हो गए। परिणामस्वरूप एकसमान उत्पादन मिलने लगा। 3 महीने अध्ययन करने के बाद यह पता चला कि कार्यवस्तु की लागत 13% कम हो गई।

स्वचालन करते समय की सावधानियाँ

लघु और मध्यम उद्योगों के लिए स्वचालन महंगा है। इसलिए इसे स्वयं अपनाने से पहले कुछ बातों पर विचार करना महत्त्वपूर्ण है। उदाहरण के लिए, कंपनी का मूल्यांकन कर के निवेश पर विचार कर के यह तय करना महत्वपूर्ण है कि आंशिक स्वचालन या पूरा स्वचालन करना है। यदि कोई औद्योगिक समूह रोबोटिक स्वचालन स्थापित करता है तो फिर सबसे पहले उन्हें ऑपरेटर की सुरक्षा का खयाल रखना चाहिए। स्वचालन में घटिया सामान/स्पेअर पार्ट का उपयोग न करें क्योंकि वह आखिरकार महंगे पड़ते हैं। जहां स्वचालन स्थापित किया जा रहा हो वहाँ उचित बाड़ा/अवरोध तैयार किया जाना चाहिए। अगर ऑपरेटर स्वचालन क्षेत्र में प्रवेश करने जा रहा हो तो उसकी सुरक्षा की उचित व्यवस्था होनी चाहिए। जैसे, अगर बाड़े का दरवाजा खोला जाए तो पूर्ण स्वचालन प्रणाली अपनेआप बंद हो जाए। अगर कोई ऑपरेटर स्वचालन क्षेत्र में है और दूसरे ऑपरेटर ने स्वचालन का बटन दबा दिया तो स्वचालन शुरू नहीं होना चाहिए यह सावधानी कंपनी को लेनी है। क्योंकि अगर ऐसा होता है तो इसके कारण ऑपरेटर को गंभीर चोट पहुँचने की संभावना है। जहां भी वास्तव में इसकी आवश्यकता है (जैसे, उत्पादकता में वृद्धि की आवश्यकता, सुरक्षा की आवश्यकता) ऐसे स्थान पर रोबोटिक स्वचालन प्रणाली को स्थापित किया जाना चाहिए। लागत/नग पर विचार किया जाना चाहिए। इन प्रकार के स्वचालन में प्रारंभिक निवेश बहुत अधिक है। इन सारी बातों के बारे में विचार करते हुए और उचित सावधानी बरतते हुए, पिछले 6 / 7 सालों से ‘टेक्नोविजन’ अपनी जरूरत के अनुसार स्वयं ही स्वचालन कर रही हैं।

कंपनी द्वारा किए गए सभी काम समान रूप से सफल हुए हैं। इसके अलावा ग्राईंडिंग मशीन पर किए गए प्रयोग बहुत ही कम खर्चीले और फलदायी साबित हुए हैं। कंपनी की कामना है कि अगले दो सालों में ग्राईंडिंग ऑपरेशन और पैकेजिंग की प्रक्रियाओं को स्वचालित किया जाए।

वर्तमान काल में हमारे पास बहुत सारी बाहरी प्रौद्योगिकी है जिसके कारण हमारे यहाँ लोग खुद नए आविष्कारों के बारे में विचार नहीं करते हैं। इसलिए हमें नए प्रयोग करने चाहिए, नई चीजें बनानी चाहिए।

अब हर जगह यह सुनने में आता है कि ‘कुशल कर्मचारी’ (स्किल्ड लेबर) मिलते नहीं, लेकिन ‘टेक्नोविजन’ ने इसे भी पार कर लिया है। आप लोगों को किस प्रकार का काम देते हैं, कितना वेतन देते हैं, इससे अधिक महत्वपूर्ण यह बात है कि उन्हें काम से कितनी संतुष्टि मिलती है। कोई व्यक्ति जो काम करता है उसकी जिम्मेदारी उसी के ऊपर होने के कारण उसके मन में अपनी मशीन के लिए एक तरह का स्नेह पैदा होता है। तो वह व्यक्ति अपनी क्षमता का सौ प्रतिशत उपयोग कर के काम करता है। यही कारण है कि कंपनी की कार्यप्रणाली, व्यवस्था, स्वचालन आदि सभी प्रक्रियाओं में, व्यक्ति अपनेआप कुशल बन जाता है। इसी के साथ मालिक और कर्मचारी के बीच के संबंध को बनाए रखने के कारण, कंपनी का एम्प्लॉइ टर्नओवर (कर्मचारियों की आवाजाही) में भी बहुत ज्यादा कमी आती है। इन सारी प्रक्रियाओं में कंपनी के मानव संसाधन विभाग द्वारा किए गए प्रयास महत्वपूर्ण हैं। उनका कर्मचारियों की जरूरतों की ओर पूरा ध्यान रहता है।

कंपनी कर्मचारियों का पूरा खयाल रखती है। उनके लिए अलग अलग दिन मनाए जाते हैं। उनके लिए विभिन्न कार्यक्रम लागू किए गए हैं। ट्रेनिंग सेशन होते हैं। कंपनी उनको कई पुरस्कार देती है। नई चीजें सीखने के लिए कंपनी उनको बाहर जाने के लिए प्रोत्साहित करती है। जिम्मेदारी की इस भावना के साथ उनकी कंपनी के साथ प्रतिबद्धता बढ़ती है।

अभियांत्रिकी में उच्च शिक्षा पाने के बाद आप ने FIE जैसी प्रगतिशील समूह में काम शुरु किया। बदलते जमाने के अनुसार काम करने के लिए मशहूर, इचलकरंजी स्थित टेक्नोविजन की जिम्मेदारी आज आप संभालते है।

@@AUTHORINFO_V1@@