टूल के पूरक उपसाधन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

किसी भी मशीन की उपयोगिता बढाने के लिए कई किस्म के उपसाधन (ऐक्सेसरी) जरूरी होते हैं। ऐसे उपसाधनों को चुनते समय उत्पादक ने सतर्क रहना चाहिए, क्योंकि इन उपसाधनों के अंगभूत गुण एवं ज्यामितिक अचूकता (जॉमेट्रिकल ऐक्युरसी) पर कार्यवस्तुओं की गुणवत्ता और उत्पादकता दोनों निर्भर रहते हैं। उत्पादक ने ध्यान में रखना चाहिए कि उपसाधनों के उचित चुनाव से उत्पादकता बढ जाती है किंतु गलत उपसाधनों के चुनाव से या उनके गलत उपयोग से भी घाटा हो सकता है। उपसाधन के चुनाव के साथ साथ उसकी निगरानी और हिफाजत तथा समय समय पर जरूरत के अनुसार किए जाने वाले बदलाव, इन सब के बारे में सावधानी रखनी चाहिए। हर उद्योजक ने इन कामों को रोज के काम में सम्मिलित करना जरूरी है।

कई बार इस मामले में अनभिज्ञता दिखाई जाती है। मशीन चुनते समय जितनी चिकित्सापूर्वक जानकारी ली जाती है, उसके मुकाबले में उपसाधन चुनते समय परिश्रम नहीं लिए जाते। मशीन की कीमत की तुलना मे उपसाधनों की कीमत कम होती है, शायद यह कारण होगा। सिर्फ कम कीमत देख कर खरीदारी करने से उत्पादन पर किस प्रकार असर होता है, यह बात हम उदाहरण सहित इस लेख में देखने वाले हैं।

लेथ मशीन

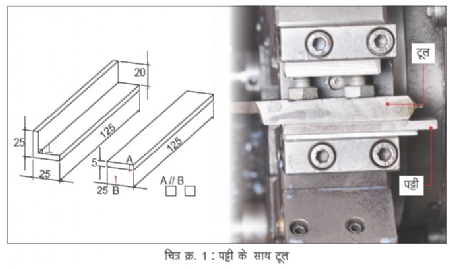

कई बार मशीन की टूल पोस्ट का जो आकार रहता है, उससे कम आकार का टूल इस्तेमाल किया जाता है। जैसे 32 मिमी. शँक की जगह 25 मिमी. का टूल या 25 मिमी. शँक की जगह 20 मिमी. का टूल आदि। अगर काम सिर्फ टर्निंग का हो तो ज्यादा फर्क नहीं पड़ता लेकिन ग्रूविंग, पार्टिंग, थ्रेडिंग, बोरिंग के समय बीच की उँचाई बदलने से या कोण (ऐगल) बदलने से काम पर असर होता है। इसे टालने के लिए टूल पोस्ट के साथ आवश्यक मोटाई के अनुसार ग्राईंड की हुई पट्टी रखने से टूल की ज्यामिती में बदलाव नहीं आता। (चित्र क्र. 1)

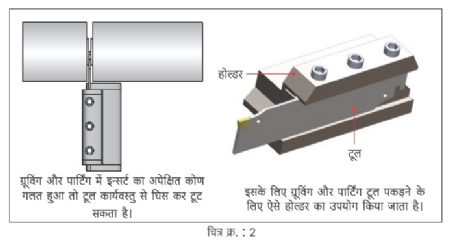

कई लोग मानते हैं कि ऐसा सिर्फ लेथ मशीन पर ही होता है। लेकिन ऐसी बात नहीं है, कई कारखानों में सी.एन.सी. टर्निंग सेंटर पर ऐसे छोटे टूल इस्तेमाल किए जाते हैं। क्योंकि फिनिशिंग के काम के लिए छोटा इन्सर्ट इस्तेमाल करना किफायती होता है। ऐसे इन्सर्ट छोटे शँक पर बिठाए जा सकते हैं। बडे बोरिंग बार महँगे होने के कारण छोटे बार चुने जाते हैं। छोटे थ्रेडिंग, ग्रूविंग टूल, उचित उपसाधन बिना बेकार हो जाते हैं। खास कर कुछ ग्रूविंग, थ्रेडिंग, पार्टिंग के लिए टूल का ऐसा इस्तेमाल हानिकारक साबित हो सकता है। (चित्र क्र. 2) इस मामले में पार्टिंग टूल टूटने की संभावना रहती है और थ्रेडिंग की ज्यामिती बदलने से रिजेक्शन भी हो सकता है।

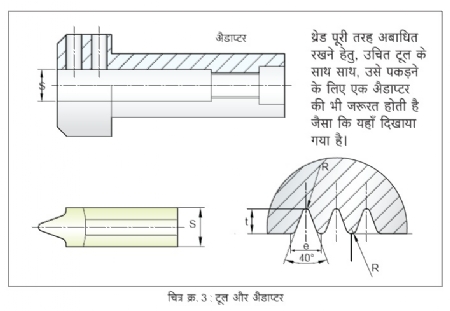

कुल मिलाकर देखा जाए तो इन छोटी छोटी बातों से बड़ा नुकसान हो सकता है। उससे बचने के लिए चित्र क्र. 2,3,4 में दिखाए गए अनुसार प्रभावी जोड़ उपसाधन आवश्यक होता है। मिलिंग तथा वी.एम.सी. एवं एच.एम.सी. के उपसाधनों के बारे में सतर्क रहना जरूरी है। वी.एम.सी. तथा एच.एम.सी. के लिए इस्तेमाल किए जाने वाला कौलेट और कौलेट चक एक संवेदनशील मामला है। कई बार इस पर ध्यान नहीं दिया जाता।

फटे हुए (क्रॅक्ड) कौलेट

कौलेटपर उनका आकार (साईज) लिखा होता है, लेकिन उससे ज्यादा आकार की ड्रिल या एंड मिल उस पर दबाने से कौलेट का स्थायी नुकसान हो जाता है। कई बार इस तरह प्रसारित कौलेट, व्यास पर रनआऊट बढ़ाने के लिए जिम्मेदार होते है। इससे एंड मिल का भी नुकसान हो जाता है। कई बार, लगातार इस्तेमाल किए हुए, कौलेट टूट जाते हैं (चित्र क्र. 5)। वैसे भी कई कारखानों में टूटे हुए कौलेट इस्तेमाल किए जाते हैं और इसी वजह से टूल की अपेक्षित आयु कम हो जाती है।

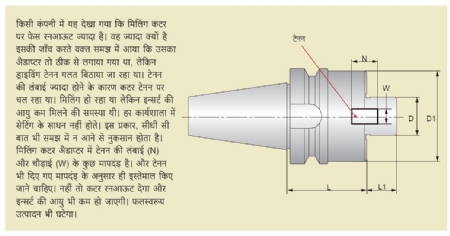

जहाँ सॉलिड कार्बाईड कटर और एंड मिल इस्तेमाल किए जाते हैं, वहाँ कौलेट के अंतर्भागों की निरंतर जाँच अपेक्षित एवं आवश्यक होती है। यह बात आसानी से ध्यान में नहीं आती कि कौलेट मटिरिअल यानि कार्बाईड, स्टील से ज्यादा कठोर होने के कारण कौलेट का अंतर्भाग घिस जाता है। इससे रनआऊट बढ़ता है और कार्यवस्तु का आकार बदल जाता है। खास कर जहाँ आकार महत्वपूर्ण रहता है वहाँ यह बात ज्यादा प्रतीत होती है। इसी तरह अगर कार्बाईड एंड मिल छोटे है तो वे टूटने की संभावना ज्यादा होती है। इसे टालने के लिए उचित समय पर कौलेट की जाँच महत्वपूर्ण होती है। इस प्रकार, अपेक्षित आकार न मिलने से, कार्यवस्तु रिजेक्ट हो जाती है। इसलिए जब कार्यवस्तु का आकार विशेष मर्यादा में अपेक्षित होता है तब श्रिंक फिट ऐडाप्टर इस्तेमाल किया जाता है। इस से एंड मिल पर होने वाला रनआऊट सीमित हो जाता है। (चित्र क्र.6)

सभी प्रकार के ऐडाप्टर पिछली बाजू के लोकेटिंग टेपर पर स्थित होते हैं। इसलिए इन टेपरों की सही मरम्मत जरूरी होती है। खास कर के अगर हमें निरंतर टूल बदलने के बावजूद भी H6/h7 इस तरह के टौलरन्स की आवश्यकता हो तो जंग लगे हुए, निशान आए हुए और गड्ढ़े पड़े हुए टेपर शँक रिजेक्शन को न्यौता देते है, इस बात को हमें ध्यान में रखना चाहिए।

जहाँ पर इन्सर्ट के कटर इस्तेमाल किए जाते हैं, और इन्सर्ट फेस पर जड़े हुए होते हैं, वहाँ इन्सर्ट और कटर के स्टील के हिस्से में कम क्लिअरन्स होता है। ऐसे समय पर कटर जिस बुश से लग कर स्थित होता है उस बुश का फेस ग्राईंड कर के समानांतर करना जरूरी होता है।

चित्र क्र. 8 में मिसाल के तौर पर एक पार्टिंग कटर दिखाया हुआ है। उसे एक ऐडाप्टर पर विशिष्ट लंबाई पर पकड़ा गया है। उसके दोनों छोरों पर होने वाले स्पेसर अगर समानांतर न हो तो यह कटर टूट जाता है।

बार बार कटर टूटने से रिजेक्शन की संख्या बढ़ कर घाटा होता था। उन्होंने हमारे सामने यह समस्या रखी और हमें कटर बनाने के निर्देश दिए। तब हमने ऐडाप्टर के साथ कटर प्रदान करने पर जोर दिया और असेम्ब्ली पर कटर का रनआऊट सीमित हो गया। इससे रिजेक्शन की समस्या हमेशा के लिए खत्म हो गई।

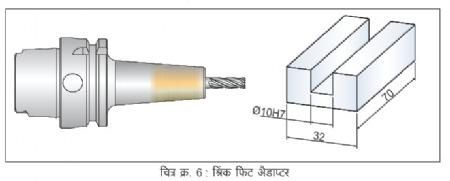

कई बार एच.एम.सी. का इस्तेमाल कर के बहुत बड़े बोर किए जाते हैं। मशीन के टूल आर्म की भार उठाने की क्षमता मर्यादित होने से ऐसे बोरिंग बार गोल नहीं रखे जा सकते। इस प्रकार के असंतुलित बार, ऐडाप्टर पर स्थित कर के, पूरे बार का चल संतुलन (डाइनैमिक बैलन्सिंग) करना पड़ता है।

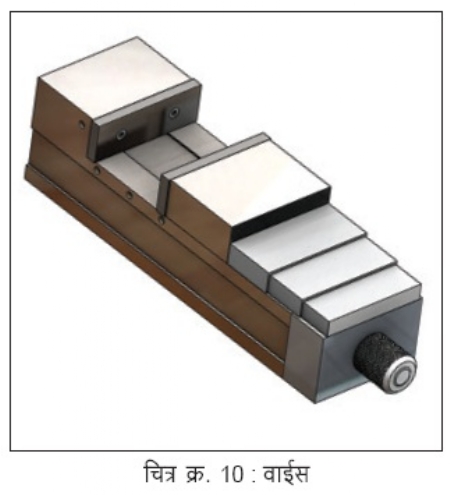

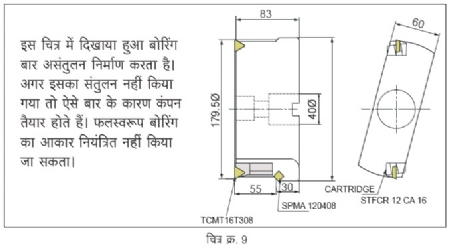

अनेक छोटे और बड़े कारखानों में, जहाँ फिक्श्चर पर कार्यवस्तु पकड़ी नहीं जाती, ऐसी जगहों पर समानांतर न पकड़ने वाले वाइस एक निरंतर कठिनाई का विषय है। बाजार में आसानी से उपलब्ध होने वाले वाईस में इसकी सावधानी नहीं रखी जाती और उत्पादक भी इसकी गारंटी नहीं देते। इसलिए अपनी आवश्यकता के अनुसार ज्यादा से ज्यादा सटीकता प्रदान करने वाले वाईस का उपयोग करना चाहिए। चित्र क्र. 10 में ऐसा ही एक वाईस दिखाया गया है। इसका गतिशील भाग (मूविंग जॉ) जब दबाव में होता है तब वह ऊपर नहीं उठता। अगर कार्यवस्तु पर काटकोण की निर्मिती अपेक्षित हो तो इस बारे में सावधानी रखना जरूरी है।

लेकिन यह करते समय इस उपसाधन की कीमत बढ़ सकती है लेकिन वह अंतिमत: किफायती होती है। हल्के दर्जे का सामान इस्तेमाल कर के खुद का नुकसान हो सकता है जो टालना सब से अच्छी बात है। अपनी आवश्यकता के अनुसार ऐसे उपसाधन, और जहाँ जरूरत हो वहाँ जोड़ उपसाधन, का उपयोग कर के हम रिजेक्शन टाल सकते हैं। इससे उत्पादन भी बढ़ जाता है और टूल की क्षमता का पूरा उपयोग कर सकते हैं। इससे और किफायती उत्पादन किया जा सकता है।

दत्ता घोलबा जी मानस इंजिनिअरिंग कार्पोरेशनफ कंपनी के संस्थापक संचालक है। आप 44 सालों से कटिंग टूल विषय से संबंधित काम कर रहे हैं।

@@AUTHORINFO_V1@@