कास्ट आयरन मशीनिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कास्ट आयरन एक बहुत पुराना और यंत्रण (मशीनिंग) के लिए अनुकूल लोहयुक्त पदार्थ है जो विभिन्न कार्यों के लिए इस्तेमाल किया जाता है। इस लेख में हम कास्ट आयरन यंत्रण के विभिन्न पहलुओं को देखने की कोशिश करेंगे।

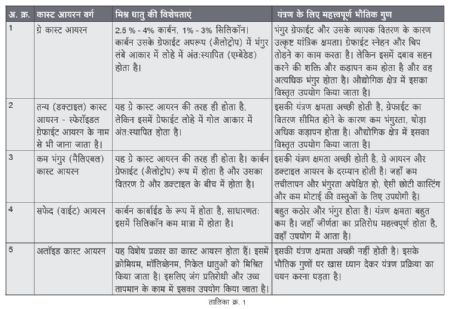

पहले हम इस धातु के बारे में जानकारी लेंगे। किसी भी मिश्रधातु के गुण उसमें स्थित मिश्रित धातु की मात्रा और उनके फैलाव पर निर्भर करते हैं। इस मिश्रधातु की सूक्ष्म रचना को संक्षिप्त में समझते हैं। मूल धातु ‘लोहे’ के अलावा इसमें तीन प्रमुख धातु कार्बन, सिलिकॉन और मैंगेनीज मिश्रित होते हैं। अन्य तत्व भी सूक्ष्म अनुपात में अशुद्ध रूप में होते हैं। उपरोक्त मिश्रणों के आधार पर कास्ट आयरन को विभिन्न श्रेणियों में बाँटा गया है। तालिका क्र. 1 में यंत्रण प्रक्रिया से संबंधित महत्वपूर्ण विशेषताएँ प्रस्तुत की गई हैं। हमारे पास कास्ट आयरन के यंत्रण से संबंधित यांत्रिक गुणवत्ता की जानकारी होने से हम उचित कटिंग टूल का चयन और यंत्रण प्रक्रिया का आयोजन कर सकते हैं।

धातु के गुणों की संक्षिप्त समीक्षा करने के बाद, हम यंत्रण प्रक्रिया की व्यवस्था करने में सक्षम होंगे।

1. मशीन के पहलू

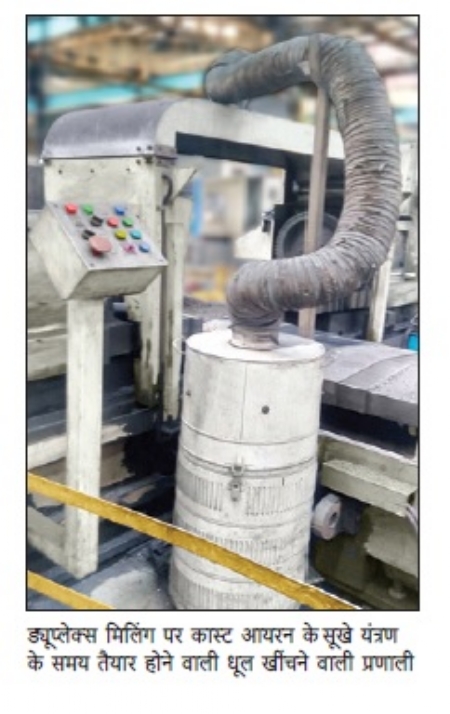

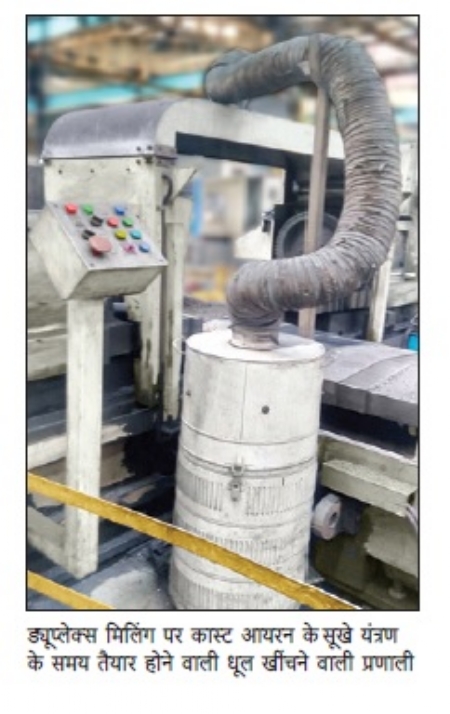

हालाँकि अधिकांश सी.एन.सी. और सामान्य यंत्रण की मशीनें कास्ट आयरन यंत्रण के लिए उचित होती हैं, कास्ट आयरन के यंत्रण में तैयार होनेवाले छोटे चिप और धूल के बारे में विशेष सावधानी बरतने की आवश्यकता है। अगर चिप कन्वेअर का प्रयोग किया गया हो तो वह स्क्रेपर प्रकार का होना चाहिए। जब कास्ट आयरन का यंत्रण किया जाता है, तब एक बढ़िया फिल्टरेशन प्रणाली का होना उपयुक्त होगा। मशीन का कटाव क्षेत्र साफ रखने के लिए शीतक फुहार प्रणाली उपलब्ध होनी चाहिए। मशीनिंग सेंटर में टूल को लगाने से पहले स्पिंडल नोज दबावयुक्त वायु से साफ करना जरूरी है। ‘वे वायपर’ और ‘टेलिस्कोपिक कवर वायपर’ समय समय पर बदलने से मशीन के महत्वपूर्ण भागों की धूल से सुरक्षा होती है। मशीन के इलेक्ट्रिक पैनल को सही ढ़ंग से सील करना और उसके एक्जॉस्ट फैन का सुचारू रूप से चलना बहुत महत्वपूर्ण है। इसके कारण इलेक्ट्रिक भागों को धूल से सुरक्षा मिलती है।

2. शीतक

अगर पारंपरिक मशीन या कम गति की स्पेशल पर्पज मशीन का प्रयोग किया जाए तो आमतौर पर शीतक का इस्तेमाल न करने की विधि है। इस विधि का उपयोग ग्रे कास्ट आयरन के लिए किया जाता है क्योंकि इसकी यंत्रण क्षमता बहुत अच्छी होती है और कड़ापन कम होता है। लेकिन सूखी कटिंग में चिप के साथ अतिसूक्ष्म धूल का भी निर्माण होता है। अगर मशीन पर डस्ट एक्स्ट्रैक्टर की सही व्यवस्था नहीं की गई तो धूल के साथ दीर्घकालिक संपर्क मानवी स्वास्थ्य के लिए खतरा पैदा कर सकता है, साथ ही कारखाने का वातावरण भी धूल से भर जाता है। इसलिए उचित शीतक का प्रयोग करने की सलाह दी जाती है। तेज गति के सी.एन.सी. मशीन में शीतक का प्रयोग करने से उसकी कार्यक्षमता और बेहतर होती है। शीतक के गुणों को दीर्घकाल तक बनाए रखने के लिए, उसको नियमित रूप से फिल्टर किया जाना चाहिए और उस पर तैरने वाला कचरा आदि निकाल देना चाहिए। कटिंग की जिस स्तर की कार्यक्षमता अपेक्षित हो, उसके अनुसार पारंपरिक या हाई स्पीड कटिंग ऑइल चुनना चाहिए। यह ऑइल प्राकृतिक या सेमीसिंथेटिक श्रेणी का होता है। क्युबिक बोरॉन नाइट्राईड (CBN) टूल के लिए शीतक का प्रयोग बिलकुल नहीं करना चाहिए क्योंकि यह ऊष्मारोधक और भंगुर होने के कारण शीतक के प्रयोग से तापमान में अचानक परिवर्तन होता है। इस वजह से उसमें क्रैक आ सकता है।

3. कटिंग टूल

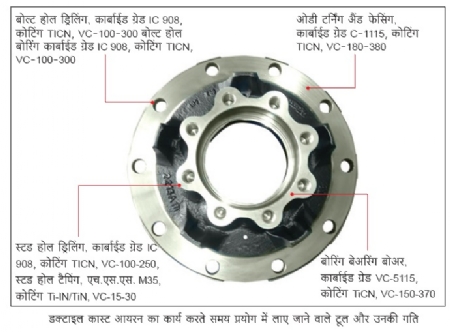

जैसा तालिका क्र.1 में दिखाया गया है, अलग अलग वर्ग के कास्ट आयरन के भौतिक गुणों में बहुत फर्क होता है। इसलिए कटिंग टूल का चुनाव करते समय इसके बारे में सोचना आवश्यक होता है। फिर भी कास्ट आयरन में स्थित ग्रेफाईट, स्नेहन और चिप ब्रेकर का काम करता है। कास्ट आयरन पर काम करने का यह एक बड़ा फायदा है। इस सुविधा को कटाई की कार्यक्षमता में परिवर्तित करने के लिए कटिंग टूल के कई विकल्प उपलब्ध हैं।

4. ऑपरेटर की सुरक्षा

जैसे कि पहले भी लिखा गया है कास्ट आयरन का यंत्रण करते समय छोटे चिप तैयार होते हैं। अगर मशीन पूरी तरह से ढ़ँकी (गार्ड) हुई न हो तो ऑपरेटर ने सुरक्षा के लिए चश्मा पहनना जरूरी है। सूखी कटिंग करते समय आयरन ग्रेफाईट की धूल से सुरक्षा के उद्देश्य से नाक और मुँह को ढ़ँकने वाले साधारण मास्क लगाने की सलाह दी जाती है। आमतौर पर मशीनिंग का काम समाप्त होने के बाद कार्यवस्तु और फिक्श्चर साफ करने के लिए दबावयुक्त वायु का प्रयोग किया जाता है, जो सुरक्षित नहीं है। कार्यवस्तु की सफाई वायु की मदद से करने के लिए एक बंद कमरा या बूथ बनाना सबसे अच्छा होगा। वायु की मदद से सफाई करते समय उड़ने वाले चिप आसपास काम करने वाले लोगों के लिए खतरनाक साबित हो सकते हैं।

5. ग़ड्ढा (डेन्ट) और उससे होने वाले नुकसान से कार्यवस्तु की रक्षा

कास्ट आयरन से बनाई गई कई वस्तुएँ बहुत ज्यादा भारी होती हैं और धातु का कड़ापन कम होता है। इसके कारण उस पर ग़ड्ढा पड़ने की या काम करते समय क्षति होने की संभावना होती है। यंत्रण करते समय वस्तु रखने की जगह (रेस्ट पैड) साफ न हो और चिप पैड पर मौजूद हो, तो क्लैंप से कसी हुई कार्यवस्तु पर ग़ड्ढा पड़ सकता है। इसलिए कार्यवस्तु स्थापित करने से पहले फिक्श्चर की सफाई करना बहुत महत्वपूर्ण है।

6. कार्यवस्तु की जंग लगने से सुरक्षा

कास्ट आयरन का यंत्रण करने वाले तकनीकज्ञों के लिए यह हमेशा परेशानी का विषय होता है। जब कार्यवस्तु को एक स्थान से दूसरे स्थान पर ले जाया जाता है, उसे चिप और धूल से 100% मुक्त करना या उसे धोकर साफ करना वास्तव में असंभव है। अत: सभी यंत्रण कार्य समाप्त हो जाने के बाद उस की अंतिम सफाई करना सुविधाजनक होता है। किसी कारणवश कार्यवस्तु लंबे समय तक एक ही जगह पर पड़ी रहे तो शीतक का प्रयोग कर के उसपर चिपके हुए चिप और धूल को धोकर, पोंछकर सुखाना फायदेमंद होता है। गीली कटिंग करने के बाद अगर चिप और धूल को वहीं पर सूखने दिया जाए, तो यह देखा गया है कि वे कार्यवस्तु के हर कोने और खाँचे में कसकर चिपक जाते हैं। इनके जमा होने की आम जगह है ब्लाइंड होल की चूड़ी। इस ब्लाइंड होल में अगर चिप और धूल चिपकी हैं तो कार्यवस्तु को पहले जैसा बहाल करना बहुत ही मुश्किल है।

आमतौर पर कास्ट आयरन से बनी कार्यवस्तु की अंतिम सफाई करने के बाद उसे सुखाकर जंग प्रतिरोधक तेल लगाने की सलाह दी जाती है। कास्ट आयरन और उसकी रचना के बारे में जानकारी मिलने के बाद आप जान गए होंगे कि कार्यक्षम यंत्रण लाभदायक है, लेकिन संभलने और साफ रखने के मामले में विशेष सावधानी रखनी होती है।

राजेश म्हारोळकरजी यांत्रिक अभियंता हैं। आप ‘श्रीनिवास इंजिनिअरिंग ऑटो कंपोनंट्स प्रा.लि.’ के संचालक हैं। यह कंपनी ट्रैक्टर के पुर्जे और ऑटोमोटिव उद्योगों को आयरन कास्टिंग और प्रिसिजन मशीनिंग की सेवा देती है।

@@AUTHORINFO_V1@@