स्टेडी रेस्ट

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

‘फेनविक ऐंड रवि’ कंपनी ने भारत में सबसे पहले नई संरचना की स्टेडी रेस्ट का निर्माण आरंभ किया। घूमती लंबी कार्यवस्तु को आवश्यक आधार देने वाली स्टेडी रेस्ट की जानकारी इस लेख में दी गई है।

टर्निंग या ग्राइंडिंग प्रक्रिया में बेलनाकार (सिलिंड्रिकल) कार्यवस्तु होगी तो सामान्यत: उसे जहाँ से गति (ड्राइव) मिलती है उस सिरे की ओर वह चक में पकड़ी जाती है। उसी समय दूसरे सिरे पर उसे आधार देने की आवश्यकता होती है। इसके लिए सेंटर या स्टेडी रेस्ट का इस्तेमाल किया जाता है। वास्तव में स्टेडी रेस्ट लंबे आकार की घूमनेवाली कार्यवस्तु का आवश्यक आधार होता है।

स्टेडी रेस्ट की आवश्यकता के मापदंड़

1. बेलनाकार की कार्यवस्तु के लिए : अगर कार्यवस्तु की लंबाई उसके व्यास के 6 गुना ज्यादा (L/D = 6) हो तो

2. कार्यवस्तु का मध्य भाग उत्केंद्रित (एक्सेंट्रिक) या ज्यादा वजन का हो तो

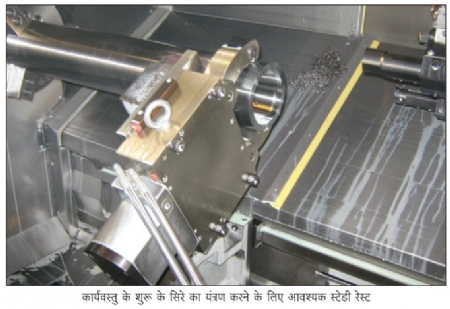

3. कार्यवस्तु के फेस में अंदर की ओर बोरिंग या अन्य यंत्रण करना हो तब उस जगह सेंटर का इस्तेमाल नहीं कर सकते हैं। उस समय वहाँ स्टेडी रेस्ट का इस्तेमाल किया जाता है। कार्यवस्तु का ङ/ऊ अनुपात ज्यादा होगा, तब दोनों का इस्तेमाल एक ही समय किया जाता है।

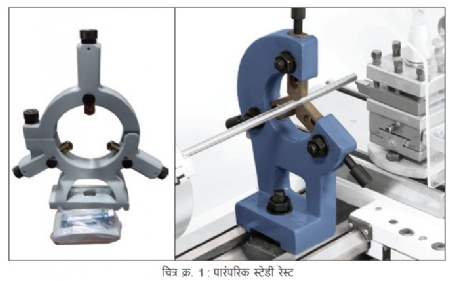

पारंपरिक स्टेडी रेस्ट (चित्र क्र. 1)

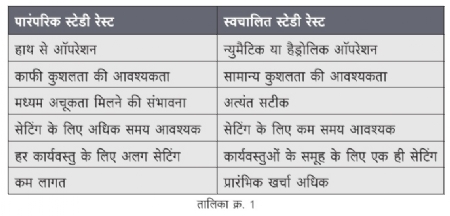

पुराने स्टेडी रेस्ट बहुत ही सादे होते थे। छोटे कारखानों में आज भी उनका प्रयोग टर्निंग और ग्राइंडिंग मशीन में किया जाता है। इसमें 1200 में लगाए हुए 3 स्क्रू की मदद से लंबगोलाकार कार्यवस्तु को आधार दिया जाता है। ये स्क्रू, मशीन के तल (बेड) में लगाई हुई एक कास्टिंग फ्रेम में लगे होते हैं। फ्रेम का ऊपरी भाग एक हिंज की मदद से उसी जगह पर खोल या बंद कर सकते हैं। हर स्क्रू की नोक पर तांबे जैसे नरम धातु का ढ़क्कन लगाते हैं, जिसके कारण जब कार्यवस्तु घूमती है तब स्क्रू के संपर्कबिंदु के साथ होनेवाले घर्षण की वजह से उसपर खरोंच नहीं पड़ती या वह खराब नहीं होती है। ये 3 स्क्रू कार्यवस्तु के गोल घूमने के अक्ष के साथ संरेखित किए जा सकते हैं और हर स्क्रू स्वतंत्र लॉक किया जा सकता है।

औद्योगिक क्षेत्र में होनेवाले निरंतर विकास की वजह से हर काम में निजि कुशलता का न्यूनतम प्रभाव, उत्कृष्ट सटीकता, अव्वल उत्पादकता होना अत्यावश्यक है। इसी कारण आज के बाजार में स्टेडी रेस्ट के नए डिजाइन मिलने लगे हैं।

स्वचालित स्टेडी रेस्ट

स्टेडी रेस्ट के नए डिजाइन में कार्यवस्तु को 1200 में स्थापित तीन रोलर के द्वारा आधार दिया जाता है। इसी वजह से कार्यवस्तु जब गोल घूमती है तब आधार के साथ कोई घर्षण नहीं होता है।

फलस्वरूप उसपर कोई खरोंच भी नहीं पड़ती है न कोई नुकसान होता है। इसके अलावा रोलर के अंदरूनी भाग में सटीक (प्रिसिजन) बेअरिंग लगाए जाने के कारण पूरी प्रणाली आसानी से और सुचारू ढ़ंग से कार्य करती है। तीन रोलर के स्थान, स्टेडी रेस्ट की बॉडी में स्थित एक कैम की सहायता से किसी भी वक्त नियंत्रित किए जाते हैं। यह काम बॉडी में ही बिठाए गए एक पिस्टन और सिलिंडर के ऑपरेशन द्वारा किया जाता है। इसे आप विडीओ में देख सकते हैं। इसके लिए यहाँ दिए हुए टठ कोड को अपने मोबाइल फोन पर स्कैन कीजिए।

सिलिंडर की गतिविधि वायु या तेल के दबाव पर होती है। लेकिन दोनों प्रकार के सिलिंडर भिन्न होने के कारण शुरू से ही न्यूमैटिक या हैड्रोलिक सिस्टम पर चलनेवाले योग्य स्टेडी रेस्ट का चुनाव करना पड़ता है। ये डिजाइन मूलत: यांत्रिक होने के कारण रोलर की गतिविधि हमेशा ही निश्चित, अचूक और तत्काल होती है। इस डिजाइन के कारण 5 माइक्रोन जितनी सटीकता की पुनरावर्तनक्षमता (रिपीटैबिलिटि) प्राप्त कर सकते है।

ग्राहक कार्यवस्तु और उसके उपयोग के अनुसार योग्य स्टेडी रेस्ट का चयन कर सकते हैं। 4 मिमी. से 1300 मिमी. के व्यास की कार्यवस्तु के लिए 10 विविध श्रेणीयों में स्टेडी रेस्ट उपलब्ध हैं। यह डिजाइन मजबूत होने के कारण 30 टन वजन वाली भारी कार्यवस्तु को भी, विभिन्न मशीनों पर, यंत्रण के अनेकविध कामों में सुलभता से आधार दिया जा सकता है (चित्र क्र. 2)।

सामान्यत: स्टेडी रेस्ट मशीन की स्टैंडर्ड गाईडवे पर बिठाए जा सकते हैं। मशीन के लिए लिनिअर बेड गाईडवे चुने गए हो तो उनपर, बेस ब्रैकेट लगाकर, स्टेडी रेस्ट स्थापित कर सकते हैं। रेस्ट पर कंपन (वाइब्रेशन) न आने के लिए मशीन के बेस पर शुरू से ही इसे सख्त रूप में स्थापित करना चाहिए। ऐसे समय पर इसे एक स्टॉपर भी दे सकते है। मशीन के हेडस्टॉक और टेलस्टॉक, मशीन उत्पादक द्वारा ही, एकरेखित (अलाईन) किए होते हैं। उसके लिए इस्तेमाल किए हुए मैंड्रेल का या सटीक यंत्रण किए हुए बार का संदर्भ ले कर, स्टेडी रेस्ट का केंद्रबिंदु हेडस्टॉक और टेलस्टॉक से एकरेखित किया जाता है और स्टेडी रेस्ट बेड पर स्थापित किया जाता है (चित्र क्र. 3)।

जिस कार्यवस्तु को आधार देना होता है उसकी लंबाई तथा व्यास के अनुसार, और कार्यवस्तु के प्रकार एवं वजन के वितरण को ध्यान में रखते हुए स्टेडी रेस्ट का स्थान निश्चित करना पड़ता है। जिस कार्यवस्तु को आधार देना होता है उसके व्यास का प्राथमिक यंत्रण करना जरूरी है। उसके बाद कार्यवस्तु चक में पकड़ कर रोलर इस तरह सेट किए जाते हैं कि वें कार्यवस्तु को हल्का स्पर्श करेंगे। यह सेटिंग एक बार सटीकता से करने पर अगली कार्यवस्तु भी उस अक्ष में योग्य रूप से अपनेआप स्थापित होती है। स्टेडी रेस्ट सेट करने के उपरान्त कार्यवस्तु का व्यास बदलने पर भी, कार्यवस्तु को हल्का स्पर्श करनेवाले रोलर पर निरंतर हैड्रोलिक दबाव होने के कारण, यंत्रण के बाद कार्यवस्तु के घटे व्यास पर भी उसका सेंटर अपनेआप सेट हो जाता है। इस तरह स्टेडी रेस्ट सेल्फ सेंटरिंग होता है। अत: हर कार्यवस्तु के सेटिंग में जानेवाले समय की बचत होती है। इससे आवर्तन काल भी कम हो जाता है। स्टेडी रेस्ट का डिजाइन विभिन्न व्यास की कार्यवस्तुओं के अनुकूल बनाया जाता है (उदाहरण के तौर पर 4 मिमी.से 64 मिमी.के लिए FAR मॉडल क्र. ARU1 और 600 मिमी.से 1300 मिमी.के लिए FAR मॉडल क्र. HL80130)।

टर्निंग ऑपरेशन की तरह ग्राइंडिंग में भी स्टेडी रेस्ट का इस्तेमाल किया जाता है (चित्र क्र.4 अ और 4 ब देखिए)। ग्राइंडिंग की जानेवाली कार्यवस्तु कठोर होने के कारण अधिक सटीकता पाने के लिए स्टेडी रेस्ट के डिजाइन में, कार्यवस्तु को हल्का स्पर्श करनेवाले 3 रोलर के स्थान पर, कार्बाईड पैड का इस्तेमाल किया जाता है।

ग्राइंडिंग मशीन की अपनी हैड्रोलिक प्रणाली होती है। इस वजह से स्टेडी रेस्ट उसी प्रणाली से जोड़ सकते हैं।

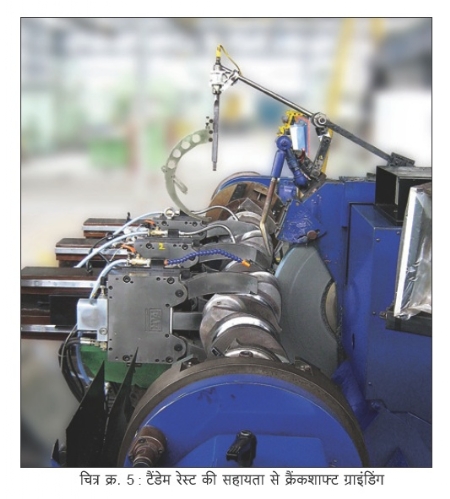

टैंडेम रेस्ट

इस प्रणाली में एक ही कार्यवस्तु के लिए दो या उससे अधिक स्टेडी रेस्ट का इस्तेमाल होता है। जब कार्यवस्तु का व्यास निर्धारित मर्यादा से कम होता है (उदाहरण के लिए, FRU2 में 40 मिमी. व्यास से कम) और बाह्य व्यास पर पूर्ण लंबाई का यंत्रण करना होता है, तब स्टेडी रेस्ट के क्लैंप की उपलब्ध जगह में से टूल पार नहीं हो सकता। इस समय एक के आगे दूसरा इस प्रकार से एक/दो रेस्ट लगाने पड़ते हैं। पहले रेस्ट के पास टूल आने पर प्रोग्राम के अनुसार क्लैंप खुल जाता है। उस समय दूसरा रेस्ट कार्यवस्तु को आधार देता है। टूल दूसरे रेस्ट के नजदीक जाने पर यही प्रक्रिया होती है।

टैंडेम रेस्ट की सहायता से होनेवाला यंत्रण देखने के लिए यहाँ दिया हुआ QR कोड अपने मोबाइल फोन पर स्कैन कीजिए।

ये सारी गतिविधियाँ प्रोग्राम की हुई होती हैं जिसके कारण, रेस्ट खराब न होते हुए, अखंडित यंत्रण किया जा सकता है (चित्र क्र. 5)।

उच्च श्रेणी का डिजाइन

स्टेडी रेस्ट का डिजाइन बहुत ही ध्यानपूर्वक किया जाता है। धूल या द्रव अंदर घुस कर जंग ना लगे इसकी सावधानी ली जाती है। इसके लिए रेस्ट की बॉडी पर वायु का एक कनेक्शन दिया होता है। उसमें से 0.5 बार के दबाव से वायु अंदर छोड़ी जाती है। इसी के साथ सभी अंदरूनी हिस्सों को ग्रीस मिलने की भी व्यवस्था की जाती है। इसी वजह से उच्च श्रेणी की अचूकता और पुनरावर्तनक्षमता प्राप्त होती है। इससे स्टेडी रेस्ट की आयु भी बढ़ती है और उसका इस्तेमाल उत्पादन प्रक्रिया में सालोंसाल हो सकता है। रोलर जैसे घिस जानेवाले पुर्जे जगह पर ही बदल कर उसकी सर्विसिंग भी की जा सकती है। अत: शुरू में इसकी कीमत ज्यादा महसूस होने के बावजूद, इसकी देखभाल बहुत ही आसान और सस्ती भी साबित होती है। कारखाने की न्यूमैटिक या हैड्रोलिक प्रणाली में दबाव अचानक कम हो जाने की स्थिति में उपाय स्वरूप, ‘ऋअठ’ के डिजाइन में एक इंटीग्रल सेफ्टी वाल्व होने वाला ऐक्चुएटिंग सिलिंडर दिया होता है। इसके कारण काम करते समय भरोसेमंद सुरक्षा मिलती है। हाथ से चलाई जानेवाली (मैन्युअल) अथवा सेंट्रलाइज्ड ल्युब्रिकेशन प्रणाली दी जाती है।

नए डिजाइन के स्टेडी रेस्ट भारत में सबसे पहले ‘फेनविक ऐंड रवि’ (FAR) कंपनी ने 1990 में बनाए। इस कंपनी में स्टेडी रेस्ट के 600 प्रकार उपलब्ध हैं। स्टेडी रेस्ट का इस्तेमाल क्रैंकशाफ्ट, कैमशाफ्ट, पिस्टन, सिलिंडर, पाइप, ऐक्सल शाफ्ट आदि के उत्पादन करने वाले विभिन्न उद्योगों में किया जाता है। इस बारे में पुणे की ‘अल्ट्रा इंजिनिअरिंग’ कंपनी के प्लांट हेड गोरेजी का कहना है ‘हमारे यहाँ FAR कंपनी के करीब 40 स्टेडी रेस्ट हैं। उनसे प्राप्त होनेवाली सटीकता अपेक्षा के अनुसार होने के कारण हम इन स्टेडी रेस्ट से संतुष्ट हैं। यह भारतीय बनावट के स्टेडी रेस्ट, विदेशी बनावट की स्टेडी रेस्ट से समकक्ष होते हुए भी कीमत में सस्ते हैं।‘

0 9880019661

फेनविक थॉमसजी यांत्रिकी अभियंता है। आप बेंगलुर स्थित ‘फेनविक ऐंड रवि’ कंपनी के संचालक है।

@@AUTHORINFO_V1@@