लेसर कटिंग : एक अचूक और तेज प्रक्रिया

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातु काटने की प्रक्रिया में अगर कठिन ज्यामितीय आकार, माइक्रॉन की अचूकता की अपेक्षा हो तो यंत्रण का इस्तेमाल योग्य होगा। मिलिमीटर की अचूकता होने वाले तथा असमान (नॉन सिमेट्रिक), बड़े आकार के पुर्जे बनाने हो तो फैब्रिकेशन के बारे में सोचना योग्य होगा। अधिक सटीकता और कम से कम समय में उत्पादकता बढ़ाने की जरूरतें फैब्रिकेशन से बनाए गए उत्पादों को भी लागू हैं। इसलिए मेटल कटिंग की मूलभूत प्रक्रिया में पिछले कुछ दशकों से क्रांतिकारी परिवर्तन हो रहे हैं।

शुरू के दिनों में फैब्रिकेशन करते समय जरूरत के मुताबिक निश्चित मोटाई की लोहे की प्लेट या शीट से, आवश्यकता के अनुसार आकार काटा जाता था। बाद में वेल्डिंग कर के यंत्रण की सहायता से अपेक्षित अचूकता के अनुसार, उस पुर्जों को पूरा किया जाता था।

लोहे की प्लेट पतली हो तो शिअरिंग या पंचिंग की प्रक्रिया से उसका आकार काटा जाता था। लेकिन पंचिंग की प्रक्रिया में भी डाइ तथा पंच बनाने पड़ते हैं। एक ही प्रकार की वस्तु बड़ी संख्या में बनाने के लिए यह प्रक्रिया अपनाना लाभदायी होता है। कई बार ऑक्सी-ऐसिटिलिन फ्लेम की सहायता से लोहे की प्लेट का गैस कटिंग कर के आवश्यक आकार काट कर, उचित यंत्रण के बाद उसे उपयोग में लाया जाता है। छोटे बड़े सभी उद्योगों में यह प्रणाली हमेशा इस्तेमाल की जाती है। लेकिन इसमें कुछ हानियाँ या कमियाँ हैं।

• गैस कटिंग करते समय निर्माण होने वाली गरमी के कारण, उसके आसपास के धातु की गुणवत्ता में बदलाव हो सकते हैं।

• गैस कटिंग की गतिविधि कार्य करने वाले व्यक्ति के तरीके से संबंधित होती है। बनाई जाने वाली वस्तु की निर्दोषता और गुणवत्ता उसे बनाने वाले कर्मचारी के कौशल पर निर्भर होती है।

• गैस कटिंग में बहुत मटिरिअल बरबाद होता है।

लेसर तकनीक का विकास होने के बाद पिछले करीब 20-25 सालों में इसके प्रयोग से प्लेट या शीट की कटिंग बहुत ही बढ़िया और आसान हो गई है। पुणे के पास शिरवल उद्योग क्षेत्र में 2005 में संस्थापित ‘ऑरा लेसरफॅब प्रा.लि.’ कंपनी ने ऑटोमोबाइल, मटिरिअल हैंडलिंग, मशीन टूल, कंस्ट्रक्शन, अर्थमूविंग, कृषि, डिफेन्स जैसे बड़े उद्योग क्षेत्रों में फैब्रिकेशन से बने पुर्जे उपलब्ध कराने वाले एक विेशसनीय अधिष्ठान के रूप में अपना नाम रोशन किया है। कंपनी ने इस तकनीकी विकास का उपयोग प्रधान रूप से न केवल नमूनों के लिए बल्कि नियमित रूप से उत्पादन करने के लिए भी बड़े पैमाने पर किया है।

इस कंपनी के विपणन अधिकारी अनन्य महाजनीजी ने इस की संक्षिप्त जानकारी देते हुए बताया कि लेसर कटिंग एक प्रकार से थर्मल कटिंग तकनीक का ही रूप है। ङअडएठ LASER - Light Amplification by Stimulated Emission of Radiation यह लेसर शब्द का विस्तृत रूप है। इसमें तेज किरणों की प्रवाह के उत्सर्जन की शक्ति बढ़ा कर उत्पन्न की गई उष्मा का उपयोग किया जाता है।

लेसर कटिंग तकनीक के दो मुख्य प्रकार हैं

1. CO2 लेसर कटिंग : इस प्रणाली में हिलियम, कार्बन डाइ ऑक्साइड और नाइट्रोजन इन तीन गैसों का इस्तेमाल किया जाता है। ये तीनों गैस प्रकृति में निष्क्रिय (इनर्ट) होते हैं। इन तीनों का मिश्रण एक चेंबर में, बाहरी ऊर्जास्रोत का प्रयोग कर के, चार्ज किया जाता है और उसका रूपांतर लेसर किरणों में होता है। इन लेसर किरणों को कटिंग हेड के माध्यम से काटे जाने वाले पृष्ठ पर केंद्रित किया जाता है।

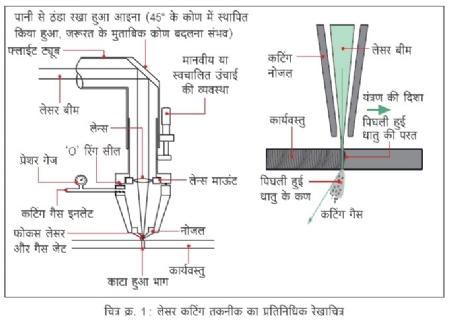

लेसर की उष्मा से वाष्पीकरण होकर धातु बाहर फेंकी जाती है। इसकी सहायता से लोहा, स्टेनलेस स्टील और ऐल्युमिनिअम जैसे धातुओं की कटिंग की जाती है। लेसर कटिंग तकनीक की जानकारी के लिए चित्र क्र. 1 देखिए।

12. फाइबर लेसर : इस तकनीक में फाइबर, ‘बीज लेसर’ के (कम लंबाई वाली लहर की लेसर किरण) लहर की लंबाई यानि वेवलेंग्थ बढ़ाता है। देखा जाए तो फाइबर कटिंग लेसर यह नया विचार है। इसकी सहायता से तांबा (कॉपर), पीतल (ब्रास) इन धातुओं की कटिंग की जाती है। इसकी एकरेखीय (लीनिअर) सटीकता ± 0.2 मिमी. मर्यादा में मिलती है।

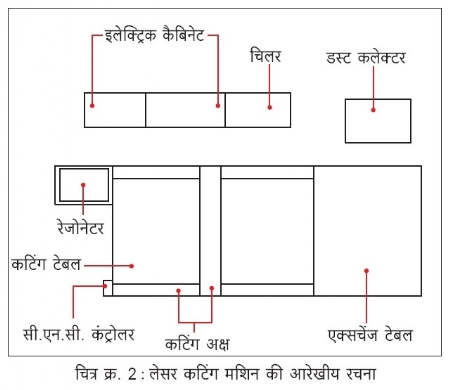

CO2 लेसर कटिंग के बारे में विस्तृत जानकारी देते हुए महाजनीजी ने बताया कि, इस तकनीक की सहायता से कटिंग करनेवाली मशीन की रचना के एक हिस्से (चित्र क्र. 2) यानि रेजोनेटर में लेसर किरण (बीम) तैयार होता है।

दूसरे हिस्से में उपर निर्देशित तीनों गैस के सिलिंडर रखे जाते हैं। इन तीनों गैसों का सही मात्रा में बनाया हुआ मिश्रण रेजोनेटर में से भेजा जाता है। आगे चलकर वह एक टर्बाइन में घोलकर कांच की नली (ग्लास ट्यूब) से अगले भाग में लिया जाता है। आगे ले जाते समय, उसे कैथोड-ऐनोड प्रकार की रचना के माध्यम से, उच्च फ्रिक्वेंसी डाइरेक्ट करंट (DC) देकर भारित (चार्ज) किया जाता है। इन किरणों को कांच की लेन्स से परावर्तित कर के आगे भेजते हैं और अन्य लेन्स के गुट द्वारा अत्यंत सटीकता से केंद्रित किया जाता है। ये भारित इलेक्ट्रॉन उच्च स्तर से निम्न स्तर की ओर जाते समय ऊर्जा का उत्सर्जन करते है जिससे उष्मा निर्माण होती हैं। इस कार्यपद्धति से न्यूनतम 0.2 मिमी. व्यास का काट लिया जा सकता है। इस काट को ‘कर्फ’ कहते है।

लेसर बीम के गुणधर्म

1. ये किरण अन्य किरणों की तरह बिखरते नहीं हैं। अर्थात इसकी किरणों का पुंज नोजल से बाहर निकलने के बाद चाहे वें कितनी भी दूरी पर भेजे जाए, उसका व्यास एक समान ही रहता है। इस विशेषता को ‘कोहेरंट’ कहा जाता है। इसी वजह से काट का व्यास सूक्ष्म तथा सटीक रखने में सहायता होती है।

2. ये किरण मोनोक्रोमैटिक होते हैं अर्थात इसकी वेवलेंग्थ एकसमान होती है। इसके कारण काट के व्यास पर नियंत्रण रखकर निरंतरता पाई जा सकती हैं।

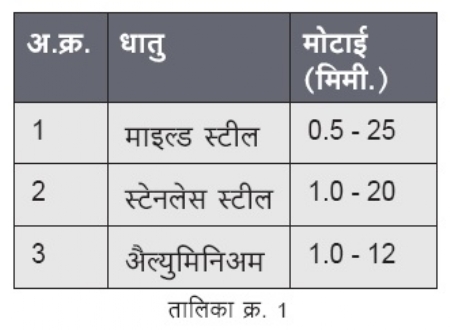

CO2 लेसर कटिंग की सहायता से काटे जाने वाले विभिन्न धातु की प्लेट की मोटाई का वर्गीकरण तालिका क्र. 1 में दिया गया है।

जिस धातु की कटाई करनी होती है उसकी मोटाई के अनुसार बीम की क्षमता बदल कर प्लेट काटी जाती है। प्रायः 1 किलोवाट से 6 किलोवाट तक क्षमता की मशीन उपलब्ध होती है। हालांकि ‘ऑरा लेसरफॅब’ में 4 किलोवाट तक की मशीन उपलब्ध है, जो 20 मिमी. तक की प्लेट आसानी से काटती है (चित्र क्र. 3)। ये सारी मशीन द्विमितीय (2D) प्रोफाइल काटती हैं, जो शीट मेटल या प्लेट के लिए उपयुक्त होती हैं। अब त्रिमितीय (3D) प्रोफाइल काटनेवाली मशीन भी उपलब्ध हैं, जो कोई भी आकार काट सकती हैं।

‘ऑरा लेसरफैब प्रा. लि.’ कंपनी में शुरु लेसर कटिंग विधि दर्शाने वाला यह विडीओ देखने के लिए यहाँ दिया गया.

सी.एन.सी. मशीन लेसर कटिंग की रचना में, अन्य सी.एन.सी. मशीन की तरह ही, सी.एन.सी. मशीन नियंत्रक (कंट्रोलर) द्वारा अक्षों की गति को नियंत्रित किया जाता है। टूल बिठाने की स्पिंडल के बदले लेसर बीम की टॉर्च लगाई होती है। बाजार में उपलब्ध शीट के आकार के अनुसार 1.5 मी. X 3 मी. या 2 मी. X 4 मी. अथवा 2 मी. X 6 मी. आकार के टेबल पर प्लेट फैलाई जाती है। उसपर से लेसर टॉर्च अपेक्षित मार्ग पर X और Y अक्ष में गतिमान होते हैं।

सी.एन.सी. लेसर कटिंग मशीन के उपयोग से कई महत्वपूर्ण लाभ हैं

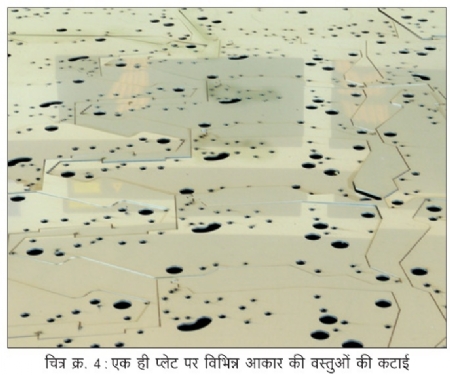

1. एक ही प्लेट पर विभिन्न आकार की वस्तुओं की कटाई हो सकती है (चित्र क्र. 4)। इसके कारण माँग के अनुसार एक ही मोटाई की प्लेट से एक ही समय में, किस आकार के कितने हिस्से काटने हैं, यह तय किया जा सकता है। इससे प्लेट का अधिकतम उपयोग किया जाता है। फलस्वरूप प्लेट का बेकार जानेवाला हिस्सा बहुत ही कम होता है। आजकल बाजार में ऐसे साफ्टवेयर उपलब्ध हैं जो ऑटोकैड ड्रॉइंग पढ़ के जिस प्लेट पर काम करना है, उसमें से अधिक से अधिक भाग का इस्तेमाल करने के सुझाव देते हैं।

2. अत्यंत जटिल एवं अनियमित ज्यामितीय आकार अचूकता एवं आसानी से काट सकते हैं। गैस कटिंग में कई बार शंक्वाकार (टेपर्ड) या नुकीला आकार काटते समय बाधा आती है। एक तो जैसा आकार चाहिए वैसा बन नहीं पाता है या तो पैदा होनेवाली उष्मा की वजह से उस हिस्से में वक्रता या टेढ़ापन आता है। लेसर कटिंग में यह समस्या अत्यल्प होती है (चित्र क्र.5)।

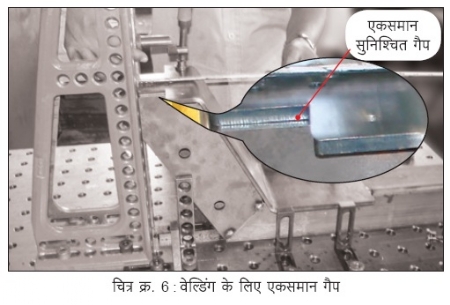

3. काटे हुए आकार में अपेक्षित श्रेणी की निरंतरता एवं अचूकता मिलती है। इससे, बाद में वेल्डिंग करते समय, दो पुर्जों के बीच में रह जानेवाली दरार (गैप) भी एकसमान और सटीक होती है। इसके कारण उच्च स्तर की वेल्डिंग हो जाती है और कम से कम मटिरिअल बरबाद होता है (चित्र क्र. 6, 7)।

4. लेसर कटिंग से काटे हुए पुर्जे सी.एन.सी. बेंडिंग या वेल्डिंग जैसी अगली प्रक्रिया के लिए भेजे जाने पर उनमें निरंतर गुणवत्ता प्राप्त होती है (चित्र क्र. 8)।

5. इस तकनीक में किसी भी अन्य टूल या डाइ पंच की जरूरत नहीं होती है, जिसके कारण खर्चे और समय की बचत होती है। नमूने (प्रोटोटाइप) के हेतु पुर्जे बनाने के लिए यह बहुत ही योग्य और सुविधाजनक कार्यपद्धति है।

6. विभिन्न प्रकार के और संख्या में कम (लो वॉल्यूम और हाइ वेरायटी) उत्पादनों के लिए यह तकनीक लाभदायक है।

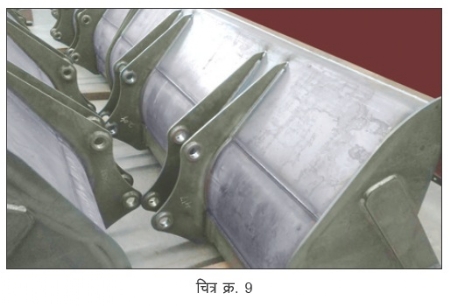

7. भारी पुर्जों में समाविष्ट कई छोटे भाग बनाने तथा जोड़ने के लिए भी यह बहुत ही उपयोगी विकल्प है (चित्र क्र. 9)।

इस प्रकार, लेसर कटिंग मशीनें उनके ग्राहकों के नमूना पुर्जे बनाने के लिए वरदान सिद्ध हुई है ही, साथ ही विविधतापूर्ण फायदेमंद व्यवसाय करने के लिए भी वह सहायक बन गई है।

लेसर तकनीक में प्रयोग की हुई ‘लेसर बीम’ मानवी शरीर को हानि पहुंचा सकती है, अत: मशीन पर कार्य करते समय पूरी सावधानी बरतना बहुत जरूरी है। इस प्रकार की मशीन पर कई छोटे सेन्सर लगा कर इंटरलॉक की सुविधा दी जाती है। इसके कारण सुरक्षासंबंधि नियमों का पालन नहीं किया गया तो मशीन का काम उसी समय रुक जाता है।

0 9822267044

अनिल अत्रेजी यांत्रिकी अभियंता है। आप को उत्पादन क्षेत्र, ऑपरेशनल एक्सलन्स और नए उत्पाद विकास करने का ग़हरा अनुभव है। आप उद्यम प्रकाशन में सह संपादक है।

@@AUTHORINFO_V1@@