स्टेनलेस स्टील का इष्टतम टर्निंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

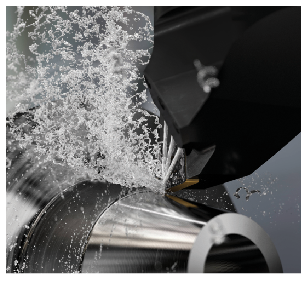

अभियांत्रिकी ऐप्लिकेशन हेतु स्टैनलेस स्टील का उपयोग हमेशा चर्चा तथा विरोधाभास का विषय रहा है। आसानी से उपलब्ध होने वाले इस मटीरीयल की मजबूती तथा जंगरोधी विशेषता के कारण डिजाइन इंजीनीयर स्टेनलेस स्टील (SS) का उपयोग करने के लिए हमेशा उत्सुक रहते है। लेकिन इसकी वर्क हार्डनिंग (यंत्रण के दौरान ही कठोर बन जाना) प्रकृति तथा कम यंत्रण क्षमता के कारण प्रॉडक्शन इंजीनीयर इसका प्रयोग करने के लिए शायद राजी नहीं होते हैं। तथापि पंप और वाल्व, तेल और गैस, वाहन और एरोस्पेस आदि क्षेत्र के ग्राहकों ने, उनकी विशिष्टताओं में, स्टेनलेस स्टील से बनाए गए पुर्जों की मांग जारी रखी है। इसलिए स्पर्धात्मक वैश्विक बाजार में छोटे एवं बड़े कारखानों के लिए टूल की अधिक आयु और उत्पादकता देने वाली सुविधा प्रदान करने की चुनौती हमेशा कटिंग टूल उत्पादकों के सामने होती है। इस समस्या के लिए सैंडविक कोरोमंट ने एक नया समाधान पेश किया है।

चुनौती

ISO S स्टैनलेस स्टील मटीरीयल के श्रेणीकरण में विभिन्न समूह हैं। इसमें से ऑस्टेनिटिक स्टेनलेस स्टील और डुप्लेक्स स्टेनलेस स्टील इन दोनों का सबसे ज्यादा इस्तेमाल होता है।

ऑस्टेनिटिक स्टेनलेस स्टील में 304 और 316 जैसे विदित ग्रेड समाविष्ट हैं। अनीलिंग की हुई स्थिति में यह नरम होता है तथा इसकी डक्टिलिटी (धातु की तार निकालने की क्षमता) बहुत अच्छी होती है। फिर भी इस श्रेणी में, किसी भी प्रकार के यंत्रण के दौरान बड़े पैमाने पर वर्क हार्डनिंग होता है। वर्क हार्डनिंग के कारण कठोर पृष्ठ तथा कड़ी चिप तैयार होती हैं जिससे टूल में ‘V’ आकार के खांचे (नॉच वेयर) बन जाते हैं। फलस्वरूप कार्यवस्तु के पृष्ठ पर आवश्यक फिनिश नहीं मिलता है।

ऑस्टेनिटिक स्टेनलेस स्टील की उच्च डक्टिलिटी के कारण अच्छा टर्निंग नहीं हो पाता है। इस मटीरीयल से लंबी, सख्त और अखंड चिप बनती है जिसे तोड़ना मुष्किल होता है। साथ ही धातु पिघल कर कर्तन छोर (कटिंग एज) पर जम सकती है; जो एक अलग ही समस्या है। इसे बिल्ट अप एज यानि इणए कहा जाता है। स्टील के अन्य प्रकारों की तुलना में ऑस्टेनिटिक स्टेनलेस स्टील की उष्मावहन क्षमता (थर्मल कंडक्टिविटी) कम होती है जिससे टूल के फेस पर उष्मा सहजता से जमा हो सकती है। यहाँ स्टील का विस्तारण ज्यादा होने से टर्निंग के समय विरूपण (डिस्टॉर्शन) आता है अथवा टॉलरन्स पर नियंत्रण नहीं रहता है।

2205 ग्रेड समाहित होने वाले डुप्लेक्स स्टेनलेस स्टील के मटीरीयल की संरचना में फेराइट एवं ऑस्टेनाइट इनका मिश्रण होता है। इसमें ऑस्टेनिटिक स्टेनलेस स्टील से भी ज्यादा टेन्साइल स्ट्रेंग्थ होती है। ऑस्टेनिटिक ग्रेड में वर्क हार्डनिंग ज्यादा नहीं होता है लेकिन अत्यधिक टेन्साइल स्ट्रेंग्थ के कारण अधिक कर्तन बल जरूरी होता है तथा कटिंग स्पीड भी कम रखनी पड़ती है। उच्च टेन्साइल स्ट्रेंग्थ और उच्च यील्ड पॉइंट (जिस तनाव पर मटीरीयल लचीला बन जाता है) के कारण डुप्लेक्स स्टेनलेस स्टील की अपेक्षित यंत्रणक्षमता प्रायः कम श्रेणी की मानी जाती है।

डुप्लेक्स स्टेनलेस स्टील के टर्निंग में मजबूत चिप तैयार होती हैं जिससे चिप हैमरिंग और अतिरिक्त कटिंग बल पैदा हो सकता है। इसके अलावा अत्यधिक उष्मा तैयार होती है जिससे टूल में स्थायी रूप का (प्लैस्टिक) विरूपण और घिसाव हो जाता है।

समाधान

स्टेनलेस स्टील के टर्निंग के समय कई प्रचलित युक्तियों एवं संकेतों का प्रयोग किया जाता है। मिसाल के तौर पर, ऑस्टेनिटिक स्टेनलेस स्टील में जहाँ पर वर्क हार्डन हुई परतें हो, उनका यंत्रण कर सकने वाली तेज छोरों का उपयोग कर के, काट की गहराई एकसमान रखना, डुप्लेक्स स्टेनलेस स्टील के यंत्रण में टूल पर ‘V’ आकार के खांचें बनाना तथा बर पैदा होना रोकने हेतु छोटे प्रवेश कोण का इस्तेमाल करना। इस समय टूल क्लैंपिंग तथा कार्यवस्तु के फिक्श्चर में स्थिरता आवश्यक होती है।

यह सब जानकारी होने के बावजूद, स्टेनलेस स्टील टर्निंग के वास्तविक लाभों को इन्सर्ट के उचित चयन के साथ सीधा जोड़ा जाता है। तथापि कठोर से मध्यम श्रेणी के कामों में, स्टेनलेस स्टील का टर्निंग उच्च गति एवं स्थिर स्थिति में करने के लिए सुयोग्य होने वाले इन्सर्ट की कठोर (हार्ड) ग्रेड ढूंढ़ना अब तक चुनौतीपूर्ण रहा है। ऑस्टेनिटिक और डुप्लेक्स स्टेनलेस स्टील के मशीन के पुर्जों के टर्निंग करने वाले कारखानों को एक सक्षम इन्सर्ट की आवश्यकता है ताकि टूल के प्लैस्टिक विरूपण तथा घिसाव का सामना किया जा सके और प्रति छोर अधिकतम पुर्जे पा कर प्रति पुर्जा लागत घटाई जाए।

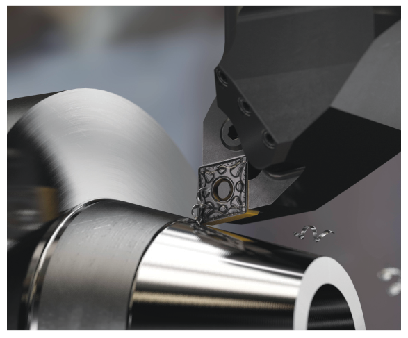

इस मुद्दे पर ग्राहकों की अनुक्रियाएं समझ कर सैंडविक कोरोमंट ने GC 2220 इन्सर्ट ग्रेड विकसित की है। नई ग्रेड में उष्मा प्रतिरोध पाने के लिए कम कोबाल्ट वाले एक इष्टतम सबस्ट्रेट का प्रयोग किया गया है। इसके साथ ही अंदर की ओर से MT-TiCN की परत दी गई है जो सख्त और अब्रेजिव घिसाव रोकती है। सबसे महत्वपूर्ण बात यह है कि GC 2220 में टूल की लंबी आयु के विचार में InveioTM परत प्रौद्योगिकी का प्रयोग किया है। InveioTM द्वारा उत्पादित, दृढ़ता से बंधे हुए (पैक्ड्) एकदिशात्मक क्रिस्टल, अधिकतम उष्मीय (थर्मल) सुरक्षा के लिए कटिंग जोन की दिशा में एक मजबूत प्रतिरोध निर्माण करते हैं।

आज के उपलब्ध ग्रेड की तुलना में प्लैस्टिक विरूपण को 25-30% अधिक प्रतिरोध होने के कारण GC 2220 के इस्तेमाल से बनाए गए टूल की आयु अधिक होती है। इससे ऑस्टेनिटिक और डुप्लेक्स स्टेनलेस स्टील के पुर्जों के टर्निंग के दौरान टूलिंग की कम लागत, इन्वेंटरी का कम उपयोग, प्रति पुर्जा लागत घटना आदि लाभ होते हैं। इन्सर्ट को बार बार न बदलने के कारण उत्पादकता में सुधार होता है और निवेश पर शीघ्र प्रतिफल (ROI) सुनिश्चित होता है।

प्रभाव

पंप और वाल्व उद्योग के ग्राहकों के अनेक केस स्टडी का अध्ययन करने से पता चला है कि यंत्रण पैरामीटर के विचार में, सामान्य से उच्च यंत्रण गति पाने हेतु निरंतर तथा अल्प रुकावट वाले स्थिर यंत्रण परिवेश में इस इन्सर्ट का अच्छा प्रभाव दिखाई देता है।

मिसाल 1

ऑस्टेनिटिक स्टेनलेस स्टील (200 HB) के उपयोग से बनाए हुए वाल्व का बाहरी अक्षीय टर्निंग एवं फेसिंग करते समय ग्राहक के पास उपलब्ध इन्सर्ट पर, 230 पुर्जों के बाद (प्रति पुर्जा यंत्रण समय 12 सेकंड) कर्तन छोर पर अधिक मात्रा में प्लैस्टिक विरूपण आ रहा था। इस कारण इस पड़ाव पर इन्सर्ट बदलना पड़ता था।

यंत्रण पैरामीटर

यंत्रण गति : 107 मी./मिनट

सरकन गति : 0.3 मिमी./ फेरा

काट की गहराई : 1.3 मिमी.

पुराने इन्सर्ट को बदल कर GC 2220 ग्रेड के इन्सर्ट से काम करने पर कटिंग छोर पर ज्यादा हानि नहीं देखी गई। इन्सर्ट बदलना आवश्यक होने से पहले 522 पुर्जों का यंत्रण पूरा हो गया। टूल की आयु में 127% बढ़त हुई।

मिसाल 2

पंप और वाल्व क्षेत्र हेतु ऑस्टेनिटिक स्टेनलेस स्टील (200 HB) फ्लैंज पर बाहरी अक्षीय टर्निंग करते समय ग्राहक के पास उपलब्ध इन्सर्ट को केवल 7 पुर्जे बनाने के बाद (प्रति पुर्जा यंत्रण समय 47 सेकंड) बदलना पड़ता था।

यंत्रण पैरामीटर

यंत्रण गति : 160 मी./मिनट

सरकन गति : 0.2 मिमी./ फेरा

काट की गहराई : 2 मिमी.

इन्सर्ट बदलने के कई कारणों में से प्रमुख कारण है कटिंग छोर पर अत्यधिक प्लैस्टिक विरूपण होना। इसके विपरित GC 2220 के द्वारा न्यूनतम प्लैस्टिक विरूपण दर्शाया गया और वह आगे चल कर 12 पुर्जों का टर्निंग जारी रखने में सक्षम रहा यानि टूल की आयु 71% अधिक मिली।

इसे भी ध्यान में रखना चाहिए कि GC 2220 का उपयोग गीले और सुखे दोनों यंत्रण कामों में कर सकते हैं और मार्टेन्सिटिक स्टेनलेस स्टील तथा लो कार्बन स्टील सम्मिलित अन्य मटीरीयल पर सफलता से लागू किया जा सकता है।

एवरेस्टियर राहुल इनामदार

सैंडविक कोरोमंट

9325628101

एवरेस्टियर राहुल इनामदार यांत्रिकी अभियंता हैं। आपको मेटल कटिंग क्षेत्र में 24 वर्षों से ज्यादा अनुभव है। आप टर्निंग प्रक्रिया के विशेषज्ञ हैं।

@@AUTHORINFO_V1@@