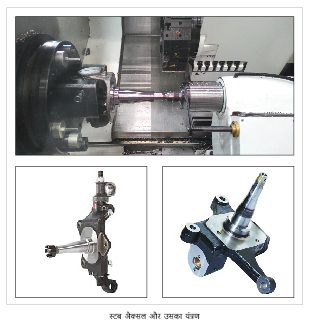

बड़ा सी.एन.सी. टर्निंग सेंटर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वस्तुओं की निर्माण प्रौद्योगिकी में प्रगति एवं औद्योगिक क्रांति के वजह से सभी क्षेत्रों में सटीकता की मांग करना अब संभव हुआ है। यह मांग केवल छोटे या मध्यम आकार के पुर्जों तक ही सीमित नहीं है, बल्कि बड़े पुर्जों के लिए भी की जाती है।

बड़े और जटिल पुर्जों के उत्पादन में उच्च अचूकता आवश्यक होने के कारण मशीनिंग सेंटर का विकास हुआ है। मशीनिंग सेंटर की नवीनतम डिजाइन में निम्नलिखित विशेषताओं पर जोर दिया होता है

>टूल बदलने की शीघ्रता और तेज ट्रैवर्स संचालनों के कारण अनुत्पादक समय कम हो जाता है।

>बेड तथा कॉलम के लिए दृढ़ संरचनाओं के उपयोग से सटीकता बढ़ती है।

>काट की गहराई और सरकने की गति अधिक रखी जा सकती है।

बड़ा आकार, भारी वजन, अधिक लंबाई और व्यास... पुर्जों के यह पैरामीटर बढ़ने की वजह से यह काम अधिक चुनौतीपूर्ण बन गया है। इस तरह के कार्यवस्तुओं को पकड़ना, उन्हें मशीन पर चढ़ाना और उन पर यंत्रण करना, साथ ही ये सभी काम कर सकने वाली मशीन प्राप्त करना बहुत मेहनत का काम है। इसमें इस्तेमाल किया गया ‘बड़ा’ शब्द, बड़े व्यास तथा लंबाई वाली कार्यवस्तुओं का यंत्रण करने की मशीन की क्षमता से संबंधित है। यद्यपि छोटी, मध्यम और बड़ी मशीनें अलग से पहचानने की कोई स्पष्ट परिभाषा नहीं है, लेकिन आज आम तौर पर 500 मिमी. से अधिक का व्यास और 1 से 3 मीटर लंबी कार्यवस्तुओं का यंत्रण करने वाली मशीन, बड़ी मशीन मानी जाती है।

200 मिमी. से कम व्यास और A24/ A25 स्पिंडल नोज होने वाली मशीन को छोटी मशीन कहते हैं। 350 मिमी. तक व्यास होने वाली कार्यवस्तुओं का यंत्रण करने वाली और A26/ A28 स्पिंडल नोज होने वाली मशीन मध्यम मानी जाती है। 500 मिमी. से अधिक व्यास की कार्यवस्तुओं का यंत्रण करने वाली मशीन बड़ी होती है, जिसमें A211 स्पिंडल नोज का उपयोग किया जाता है।

बड़ी मशीन में आवश्यक विशेषताएं

छोटी टर्निंग मशीन की तुलना में बड़ी टर्निंग मशीन वाकई अलग होती है। क्योंकि उनका डिजाइन एक बिल्कुल अलग संकल्पना पर आधारित होने से उनकी विशेषताएं भी अलग हैं। बड़ी टर्निंग मशीन की मूलाधारी आवश्यकता होती है अत्यंत मजबूत और दृढ़ संरचना, क्योंकि उन्हें उच्च यंत्रण बलों का सामना करना पड़ता है और ऐसे बल मशीन की ताकत तथा कार्यप्रदर्शन के दौरान की अचूकता पर बड़ा असर करते हैं। लेकिन, उसी समय, यह भी ध्यान में रखना पड़ता है कि उनके विशाल आकार के कारण ऑपरेटर को थकान न हो। मशीन से अच्छे पृष्ठीय फिनिश की उम्मीद की जाती है और इसके अलावा मशीन की सटीकता लंबे समय तक बनी रहना, सेवा में आसानी, बेहतर देखभाल और लचीलापन आदि चीजें होना भी जरूरी है।

मशीन बेड की संरचना

मशीन की संरचनात्मक संकल्पना में मुख्य रूप से तीन मुद्दे ध्यान में लिए जाते हैं जो हैं तिरछी (स्लैंट) सैडल ढांचा, तिरछा बेड ढांचा और स्टेप अप ढांचा। कंपनों के ढांचे पर होने वाले प्रभाव से बचने हेतु आवश्यक डैंपिंग गुणों का मूल्य अपेक्षित स्तर का होना चाहिए। यह सुनिश्चित करने के लिए आधुनिक विश्लेषक साफ्टवेयर का उपयोग कर के जांच की जाती है। कास्टिंग में ही अपेक्षित कोण रख कर एक अच्छा स्लैंट बेड ढांचा बनाया जाता है, ताकि सैडल में समायोजन कर के उसे झुकाना ना पड़े।

>इस प्रकार के ढांचे में दृढ़ता (रिजिडिटी) अधिक होती है जो उष्मा संबंधी स्थिरता भी प्रदान करती है।

>स्लैंट बेड कास्टिंग ढांचे से एक और लाभ यह भी है कि इसमें बहुत अधिक द्रव्यमान (मास) होता है, जिससे कम जगह में बैठने वाली अधिक भारी मशीन बनती है।

मशीन के बेड कास्टिंग में बनाए जाते हैं ताकि संपीड़क (कंप्रेसिव) दबाव एवं कंपन सहने की वजह से उनमें दरारें (क्रैक) न पड़े। कंपनों की तरफ विशेष ध्यान देना पड़ता है क्योंकि उनसे, काम के दौरान समस्याएं पैदा हो सकती है। कास्टिंग की यंत्रण क्षमता और उत्पादन क्षमता अच्छी एवं सस्ती होने की वजह से, मशीन बेड बनाते समय कास्टिंग को पसंद किया जाता है।

ये मशीनें आम तौर पर 300, 450 और कभी कभी 600 के बेड कोण के साथ बनाई जाती हैं। शीघ्र गति के यंत्रण के दौरान निर्माण होने वाले उच्च प्रक्रिया बलों का बेहतर विरोध करने हेतु स्लैंट बेड वाली संरचना काम आती है। स्टेप अप प्रकार की डिजाइन की वजह से बड़े व्यास वाले पुर्जों का यंत्रण करते समय संतुलित एवं बेहतर स्थिरता पाने हेतु अधिक चौड़ाई पर गाइडवे बिठाए जा सकते हैं।

आधुनिक सी.एन.सी. मशीन में कई स्थानों पर स्लैंट बेड संरचना इस्तेमाल की होती है। इससे यंत्रण प्रक्रिया के दौरान बनने वाली चिप, शीतक द्वारा तुरंत दूर की जाती है और बेड तिरछा होने से वें गुरुत्वाकर्षण के जरिए नीचे गिर जाती हैं। इस प्रकार, चिप अच्छी तरह बहाई जाती हैं, जो तिरछी बेड संरचना से लाभ है। समतल पृष्ठ पर जमा होने वाली चिप की समस्या इससे समाप्त होती है।

मशीन के अन्य घटक

बड़े सी.एन.सी. टर्निंग की बुनियादी रचना किसी स्टैंडर्ड सी.एन.सी. टर्निंग सेंटर के समान ही होती है। लेकिन मजबूत निर्माण, दृढ़ डिजाइन और उच्च क्षमता यह उनमें मुख्य फर्क है। सामान्य तौर पर, बड़े सी.एन.सी. टर्निंग सेंटर में, 500 मिमी. से अधिक व्यास और 1000 से 3000 मिमी. लंबाई वाली कार्यवस्तुओं का टर्निंग किया जा सकता है।

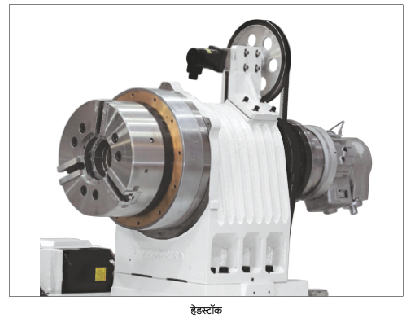

हेडस्टॉक

कास्ट आयरन से बने हुए हेडस्टॉक में स्पिंडल बिठाया होता है। इस हेडस्टॉक के ‘फिन’ इस तरह डिजाइन किए जाते हैं ताकि उष्मा को प्रभावी ढंग से हटाने हेतु इसका अधिक पृष्ठ उपलब्ध हो जाए और स्पिंडल पर उष्मीय भार कम हो सके।

स्पिंडल

स्पिंडल बेरिंग का चयन यह एक अन्य महत्वपूर्ण मुद्दा है, जिस पर स्पिंडल का कार्यप्रदर्शन तथा आयु निर्भर करती हैं। आरीय एवं अक्षीय भार का ख्याल रखने हेतु, सिलिंड्रिकल रोलर बेरिंग और कोणीय संपर्क वाले बॉल बेरिंग की जोड़ियों का प्रबंध किया जाता है। कभी कभी, अपेक्षित शक्ति, टॉर्क और विभिन्न गतियां प्राप्त करने के लिए स्पिंडल के साथ एक गियरबॉक्स दिया होता है। इससे अधिक मात्रा में मटीरीयल हटाना संभव होता है।

आवश्यक यंत्रण कार्य हेतु मशीन चुनते समय स्पिंडल का चयन एक महत्वपूर्ण घटक होता है। यंत्रण का आवर्तन अपेक्षित समय में पूरा करने के लिए आवश्यक यंत्रण पैरामीटर निर्धारित किए जाते हैं जो स्पिंडल पॉवर, टॉर्क एवं गति पर आधारित होते हैं। इसलिए सुझाव दिया जाता है कि मशीन पर कौनसा काम करना है यह पहले तय करें और बाद में ही मशीन के लिए उपयुक्त स्पिंडल का चयन करें।

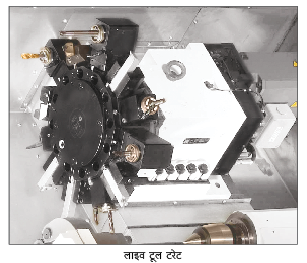

टरेट

धातु का यंत्रण करने वाले सी.एन.सी. टर्निंग मशीन का सबसे महत्वपूर्ण हिस्सा होता है एक तेज और दृढ़ टरेट। बड़ी टर्निंग मशीन के लिए, ‘बाइ डिरेक्शन सर्वो टरेट’ का विकल्प, नवीनतम प्रौद्योगिकी के जरिए पाया गया है। सर्वो टरेट की अनुक्रिया तेज होने के कारण टरेट को कम से कम समय में इंडेक्स कर के सही स्थिति में लाया जा सकता है। कुल आवर्तन समय घटाने में इससे मदद होती है। बड़ी मात्रा में उत्पादन करना हो तो कुल समय बचाने में यह एक अहम् घटक बन जाता है। हर्थ या कर्वी कपलिंग और हैड्रोलिक दबाव के संयोजन द्वारा सटीक स्थाननिर्धारण प्राप्त किया जाता है, जिससे उच्च यंत्रण बल का प्रभावशाली सामना करना संभव होता है।

गाइडवे

X और Z अक्षों की अचूक एकरेखीय गति (लिनीअर मोशन) को गाइडवे द्वारा पाया जाता है। कठोर टर्निंग मटीरीयल से उत्पन्न होने वाले उच्च यंत्रण बलों का सामना करने में LM गाइडवे सक्षम होते हैं। LM गाइडवे में दृढ़ता (टफनेस) और मजबूती (स्ट्रेंग्थ) प्राप्त करने का सबसे अच्छा उपाय है रोलर प्रकार के LM गाइड। LM गाइड का उपयोग लंबे समय तक किया जाने के बाद भी यह दृढ़ता एवं मजबूती बनी रहती है।

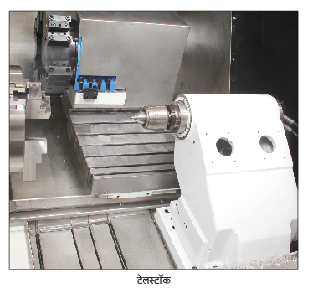

टेलस्टॉक

शाफ्ट संबंधी कामों के लिए बड़ी सी.एन.सी. टर्निंग मशीन का उपयोग व्यापक रूप से किया जाता है। वांछित पृष्ठीय फिनिश हासिल करने के लिए, लंबी कार्यवस्तु की मुक्त छोर को टेलस्टॉक द्वारा आवश्यक आधार दिया जाता है। टेलस्टॉक को हाथ से या सही यंत्रावली द्वारा संचालित किया जा सकता है। हैड्रोलिक सिस्टम द्वारा क्विल का संचलन किया जाता है। थकान मुक्त एवं शीघ्र उत्पादन के लिए, मशीन में एक डिजिटलाइज्ड् टेलस्टॉक दिया जाता है। डिजिटल टेलस्टॉक सर्वो मोटर द्वारा चलाया जाता है और मानवीय हस्तक्षेप के बिना, किसी भी वांछित स्थान पर उसे लाने हेतु आसानी से प्रोग्रैम किया जा सकता है।

कंट्रोल पैनल

मशीन का आकार ब़ड़ा होने से थकान रोकने के लिए ऑपरेटर को बहुत ही अनुकूल परिवेश आवश्यक होता है। मशीन का ऑपरेटिंग पैनल हिल सकता हो और घूम सकता हो तो इससे, कार्यवस्तु सेटअप करते समय तथा यंत्रण के दौरान अच्छा दृश्य नियंत्रण प्रदान करता है। हिलाए जा सकने वाले पैनल से, ऑपरेटर के काम में अधिक लचीलापन एवं सरलता आती है। इसलिए, ऑपरेटर तनाव से मुक्त रह कर कार्यक्षमता से काम कर सकता है।

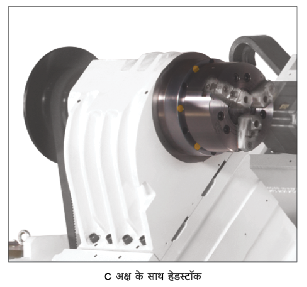

लाइव टूल टरेट, C अक्ष के साथ हेडस्टॉक, चिप कन्वेयर, हैड्रोलिक स्टेडी रेस्ट, टूल प्रोब और कार्यवस्तू प्रोब जैसे विभिन्न उपकरण शामिल कर के मशीन को अधिक उत्पादक बनाया जा सकता है। लाइव टूल टरेट और C अक्ष के संयोजन द्वारा टर्निंग मशीन को टर्न मिल सेंटर में रूपांतरित किया जा सकता है। पिच सर्कल व्यास (PCD) ड्रिलिंग और टैपिंग, बाहरी व्यास (OD) तथा अंदरी व्यास (ID) प्रोफाइल बनाने, खांचा (स्लॉट) और चाबी मार्ग (कीवे) का मिलिंग करने में इसकी मदद होती है। टर्न मिल सेंटर टरेट, 8 या 12 टूल स्टेशनों की क्षमता के साथ, VDI या BMT मानक में उपलब्ध हैं। बड़ी कार्यवस्तुओं के टर्निंग की जरूरतें ध्यान में ले कर हमने DX सीरीज की मशीन बनाना आरंभ किया है।

DX500 मशीन की विशेषताएं

क्षमता (मिमी.)

>स्विंग ओव्हर बेड : 800 से 1050

>स्टैंडर्ड टर्निंग व्यास : 550 से 780

>अधिकतम टर्निंग व्यास* : 700 से 920

>अधिकतम टर्निंग लंबाई* : 1000 से 3000

(*कार्यवस्तु, टूलिंग और क्लैंपिंग प्रबंध पर निर्भर)

स्लाइड (मिमी.)

>X अक्ष ट्रैवल (क्रॉस) : 360 से 480

>Z अक्ष ट्रैवल (लाँजिट्यूडिनल) : 1000 से 3100

>रैपिड फीड (X और Z अक्ष) : 24 से 24/20 मी./मिनट

अचूकता (VDI/DGQ 3441 के अनुसार)

>स्थाननिर्धारण अनिश्चिति (P) (X/Z अक्ष) : 0.01 से 0.01 / 0.02 मिमी.

>पुनरावर्तनीयता (Ps मध्यम) (X/Z अक्ष) : 0.005 से 0.005 / 0.008 मिमी.

उपयोग

>क्षेत्र : वाहन उद्योग, रक्षा, एरोस्पेस, तेल और गैस, अर्थमूविंग, हैड्रोलिक सिलिंडर, डाइ और मोल्ड

>पुर्जे : शाफ्ट, स्प्लाइन, वाहन (ऑटोमोबाइल) ऐक्सल, पेपर, स्टील, टेक्स्टाइल और पावर लूम पुर्जे, प्रिंटिंग मशीनरी पुर्जे,

क्रैंकशाफ्ट, पाइप संबंधी पुर्जे, रेल बिलेट टर्निंग, वाल्व टर्निंग, रासायनिक प्रक्रिया उपकरण, प्लास्टिक फिल्म उपकरण, बिजली उत्पादन उपकरण

केस स्टडी

वाहन, रेल, कृषि उपकरण, बेरिंग जैसे विभिन्न क्षेत्रों में भारतीय और विदेशी बाजारों में एक सप्लाइअर के रूप में रामकृष्ण फोर्जिंग्ज् लिमिटेड यह कंपनी काम कर रही है। स्क्रू कपलिंग, बोल्स्टर सस्पेंशन, साइड फ्रेम की, रेल कोच और वैगन के लिए ड्रॉ गियर असेंब्ली जैसे महत्वपूर्ण सुरक्षा पुर्जे आपूर्त करने में यह कंपनी सबसे आगे है। एक चुनौतीपूर्ण कारोबारी माहौल में, इसने वैश्विक वाहन उद्योग में अपनी जगह बनाई है।

किसी पुर्जे के यंत्रण में आवश्यक फिनिश पाने के लिए ऐप्लिकेशन में बड़े स्विंग व्यास, बड़े स्पिंडल बोर और उच्च यंत्रण पैरामीटर की आवश्यकता थी। इस पुर्जे की विशेषता यह थी कि उसके बाहर निकले हुए हिस्से को, अन्य हिस्सों के यंत्रण के दौरान, स्पिंडल के बोर में समाना जरूरी था। यह पुर्जा रोटेशनल अक्ष पर सममित ना होने से, उसे घुमाते समय बड़ी मात्रा में असंतुलन पैदा हो रहा था। स्पिंडल बोर में स्विंग 120 मिमी. था। उसे संतुलित कर के घुमाने हेतु बनाया गया फिक्श्चर तथा अन्य सेटअप मिला कर 500 मिमी. स्विंग प्राप्त करना अपेक्षित था। फोर्जिंग किए हुए इस हिस्से पर यंत्रण करते समय काट की गहराई 5 मिमी. होना आवश्यक था। बाहरी व्यास पर और उसके फ्लैंज पर खंड़ित (इंटरप्टेड) यंत्रण करने की जरूरत थी। पृष्ठीय फिनिश h6, g6 और p6 टॉलरन्स में, तो Ra मूल्य N6 गुणवत्ता का होने की उम्मीद थी। पृष्ठ पर कहीं भी टूल मार्क मान्य नहीं थे। इसलिए मशीन चुनते वक्त, न केवल पुर्जों के आकार से मेल खाने वाली बल्कि गुणवत्ता एवं संख्या संबंधी अपेक्षाएं भी पूरी करने वाली मशीन की उम्मीद थी।

यह पुर्जा रोटेशनल अक्ष पर सममित (सिमेट्रिक) ना होने की वजह से, यंत्रण के दौरान बड़े पैमाने पर असंतुलन और कंपन निर्माण हो रहे थे। इसके कारण, कार्यवस्तु की तीनों महत्वपूर्ण जरूरतें पूरी करने के लिए ज्योति सी.एन.सी. का DX 500 चुना गया। उच्च सटीकता वाले स्पिंडल और टरेट के साथ ही मजबूत संरचना तथा निर्माण की वजह से इच्छित नतीजे पाए गए। यह मशीन संतोषजनक आउटपुट दे रही है और उत्पादन श्रृंखला में खुद का काम सफलतापूर्वक कर रही है।

अंबरीश नसीत

असिस्टंट मैनेजर (टेक्निकल सपोर्ट), ज्योति सी.एन.सी. ऑटोमेशन लि.

9879571116

अंबरीश नसीत ‘ज्योति सी.एन.सी. ऑटोमेशन लि.’ कंपनी में असिस्टंट मैनेजर (टेक्निकल सपोर्ट) है। आप पिछले 5 सालों से एस.आर.ई.झेड. अभियांत्रिकी महाविद्यालय (राजकोट) में पढ़ा रहे हैं और अंग्रेजी भाषा में ‘मैन्युफैक्चरिंग प्रोसेस : II’ यह पुस्तक भी आपने लिखी है।

@@AUTHORINFO_V1@@