HPT के लिए उपयुक्त हैड्रोस्टैटिक गाइडवे

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हार्ड पार्ट टर्निंग (HPT) इस प्रक्रिया में 50 HRC से 70 HRC के बीच में कठोरीकरण (हार्डनिंग) की गई कार्यवस्तुओं का यंत्रण, एक ही नुकीले सिरे की सहायता से किया जाता है। स्टील के कई प्रकार हैं जैसे कि कार्बन स्टील, अलॉइ स्टील, टूल स्टील, बेरिंग स्टील जिनका केस हार्डनिंग, इंडक्शन हार्डनिंग तथा कठोरीकरण की अन्य प्रक्रियाओं द्वारा कठोरीकरण किया जा सकता है।

>आम तौर पर, टर्निंग सेंटर पर किए गए हार्ड पार्ट टर्निंग को ग्राइंडिंग के लिए एक कार्यक्षम तथा किफायती विकल्प के रूप में देखा जाता है। जिन पुर्जों में आयामों की सटीकता एवं उत्कृष्ट पृष्ठीय फिनिश की आवश्यकता होती है उनके यंत्रण में यह सेमीफिनिशिंग (ग्राइंडिंगपूर्व) या फिनिशिंग ऑपरेशन होता है। खास तरीके से डिजाइन कर के बनाए गए टर्निंग सेंटर का इस्तेमाल, कठोर पुर्जों के टर्निंग हेतु करने से कई लाभ हैं

>पृष्ठीय खुरदरेपन (रफनेस) का एकसमान मूल्य (Ra 0.4 और उससे अधिक) तथा ज्यामितीय आयाम एवं टॉलरन्स (GD&T) होने वाले गुणवत्तापूर्ण पुर्जे बनाए जा सकते हैं।

>PCBN जैसे विकसित टूलिंग मटीरीयल का इस्तेमाल संभव होने के कारण हर पुर्जे के निर्माण हेतु लगने वाला समय घटता है और काट की गहराई के संदर्भ में टर्निंग में अधिक लचीलापन (फ्लेक्जिबिलिटी) पाया जा सकता है।

>चूंकि हार्ड पार्ट टर्निंग सूखे परिवेश में किया जाता है, शीतकों की आवश्यकता नहीं होती।

>अखंड़ित प्रोफाइल तैयार करने की प्रक्रिया में आवश्यक उच्च लचीलापन पाया जाता है।

>ग्राइंडिंग मशीन अधिक महंगे होते हैं। चूंकि एक ही टर्निंग सेंटर में अंदरी तथा बाहरी यंत्रण एकसाथ कर के अपेक्षित फिनिश पाया जा सकता है, पूंजिनिवेश घटाया जा सकता है।

>ऊर्जा की कम जरूरत

>पैदा होने वाली चिप का फिर से उपयोग करने की संभावना के साथ बनाई गई चिप/स्वार्फ इस्तेमाल करने में आसान रहती हैं

>एकसमान पृष्ठीय फिनिश, ज्यामितीय आयाम और टॉलरन्स प्राप्त करने में किसी साधारण टर्निंग सेंटर में कुछ संरचनात्मक मर्यादाएं रहती हैं क्योंकि उनकी डिजाइन में निम्न मामलों के समाधान की कोई भी व्यवस्था नहीं होती है।

1. स्पिंडल में बढ़ा हुआ कंपन स्तर (उच्च कर्तन बल और दबाव निर्माण होते हैं।)

2. मशीन के अक्ष की पुनरावर्तन क्षमता

3. प्रक्रिया के अंतर्गत गेज का समावेश

>टर्निंग के, व्यवसाय संबंधी तथा पर्यावरण से जुड़े लाभ होने के कारण, जहाँ IT7/IT6 टॉलरन्स तथा HRC 0.4 या अधिक मूल्य के पृष्ठीय खुरदरेपन की आवश्यकता होती है वहाँ हार्ड पार्ट टर्निंग, ग्राइंडिंग से ज्यादा पसंद किया जाता है।

हार्ड पार्ट टर्निंग की ऊपरलिखित विशिष्ट जरूरतें पूरी करने हेतु एस डिजायनर्स लि. ने एक आयात वैकल्पिक उत्पाद की कल्पना की और अनेक तकनीक मिलाते हुए HPT-180 कड यह मशीन विकसित की। आज तक किसी भी भारतीय मशीन टूल निर्माता ने खनिज कास्ट बेड तथा हैड्रोस्टैटिक गाइडवे होने वाली टर्निंग मशीन नहीं बनाई थी। टर्निंग सेंटर में मिनरल कास्ट बेड के साथ हैड्रोस्टैटिक गाइडवे होने से पृष्ठीय फिनिश, गोलाकारिता एवं GD&T जैसे मापदंड़ों पर उच्च गुणवत्ता हासिल करने में काफी सहायता मिलती है।

ग्राइंडिंग मशीन के लिए यह एक किफायती विकल्प है। इसमें इस्तेमाल किए गए विविध तकनीक एवं उनसे लाभों का विवरण आगे दिया गया है।

संपूर्ण मिनरल कास्ट बेड

>मशीन के कार्य में उसकी संरचना (स्ट्रक्चर) की भूमिका बहुत महत्वपूर्ण होती है। अच्छी संरचना, मशीन के कार्य के साथ समझौता न करते हुए विविध बलों का प्रतिरोध करती है, उष्मा सोंख कर उसे स्थानांतरित करती है, कंपन घटाती है और गाइडवे जैसे मशीन के हिस्सों को अपने अंदर समा लेती है। इसमें सौंदर्यशास्त्र (अस्थेटिक्स) एवं एर्गोनोमिक्स जैसे घटकों का सहयोग भी आवश्यक होता है। सटीकता आवश्यक होने वाले पुर्जे बनाने हेतु इस्तेमाल की जाने वाली कच्ची सामग्री, कठोरता तथा कम घनता एवं चौड़ाई वाली रचनाओं के लिए भी उपयुक्त हो।

>आम तौर पर कास्ट आयरन और स्टील जैसे मटीरीयल का उपयोग मशीन बेड के लिए किया जाता है।

>पॉलिमर कंक्रीट एक वैकल्पिक मटीरीयल है जिसके इस्तेमाल से बनाए जाने वाले बेड को मिनरल कास्टिंग बेड कहते हैं। इसमें 90% से अधिक प्राकृतिक रूप से उपलब्ध होने वाले खनिज, निश्चित आकार के कंकर (ग्रिट), पत्थर और इपॉक्सी रेजिनयुक्त बाइंडिंग मटीरीयल होता है। फिलर मटीरीयल को इकठ्ठा रखने के लिए आवश्यक पटल (इंटरलेयर) प्रदान करने का काम रेजिन करता है। अपेक्षित गुणधर्मों को पाने हेतु विविध ऐडेटिव मिलाए जाते हैं।

मिनरल कास्ट इस्तेमाल करने से कुछ लाभ

>कंपनों का दमन करने तथा आवाज कम करने के लिए बेहतरीन : स्वाभाविक कंपन की क्रिटिकल फ्रिक्वेंसी काफी हद तक कम कर देता है।

>कास्ट आयरन की तुलना में कम उष्मा वाहकता : कास्ट आयरन के लिए 60 W/(m2k) होती है तो इसके लिए 1 W/(m2k) होती है।

>मिनरल कास्ट की उष्मीय क्षमता, कास्ट आयरन की क्षमता की तुलना में, दो गुना से अधिक होती है।

>उष्मीय विस्तारण कास्ट आयरन के जितना होता है। बाइमेटैलिक प्रभाव नहीं होता।

>कम कार्बन फूटप्रिंट: कास्ट आयरन की तुलना में मिनरल कास्ट बेड का वजन कम होता है। साथ ही इसके उत्पादन में ऊर्जा की खपत कम होती है।

>मिनरल कास्ट पर्यावरण हितैषी है। रस्तों, औद्योगिक निर्माणों एवं जमीन में भरने, पृष्ठ सीलबंद करने तथा हरी घास वाले मैदान तैयार करने जैसे काम में इनका आसानी से निपटारा किया जा सकता है।

हैड्रोस्टैटिक गाइडवे

मशीन के हिस्सों में पाई जाने वाली रैखिक गति की सहायता करने हेतु, आम तौर पर तीन प्रकार के गाइडवे होते हैं।

1. कठोरीकरण एवं ग्राइंडिंग किए हुए बॉक्स प्रकार का गाइडवे

>इस प्रकार के गाइडवे में, स्लाइडिंग घटकों के बीच का संपर्क आम तौर पर, सतह के स्तर पर होने वाला संपर्क होता है, जिसमें सबसे अधिक घर्षण होता है।

>घर्षण कम करने के लिए इसमें तेल या ग्रीस का उपयोग स्नेहक के रूप में किया जाता है।

>दृढ़ (रिजिड) होते हैं और उनमें कंपन नम करने की अच्छी क्षमता होती है।

>रैपिड रेट क्षमताएं मर्यादित होती हैं।

>चिपकना और फिसलना (स्टिक/स्लिप) ज्यादा होता है।

2. बॉल या रोलर जैसे लुढ़कते (रोलिंग) घटकों के साथ रैखिक संचालन

>इस प्रकार के गाइडवे में एक दूसरे पर सरकने वाली दो वस्तुओं मे रोलिंग संपर्क (बॉल, रोलर आदि) होता है, जिससे घर्षण कम हो जाता है।

>सटीक स्थाननिर्धारण आवश्यक होने वाले कामों में काफी मात्रा में उपयोग किया जाता है। सबमाइक्रोन स्तर का स्थाननिर्धारण आसानी से किया जा सकता है।

>उच्च गति में अचूकता के साथ लंबी आयु

>कम बल के इस्तेमाल से शीघ्र संचालन मुमकिन

>सरल संस्थापन, सरल स्नेहन तथा सरल विनिमय जैसे अतिरिक्त लाभ

>सभी दिशाओं में एकसमान भारवहन क्षमता भी दर्शाते हैं

>छोटा संपर्क क्षेत्र : हर बेलनाकार रोलर की बाजू में एक लाइन पर ही संपर्क होने के कारण उनकी कठिनाई तथा दमन कम रहते हैं।

3. हैड्रोस्टैटिक/एरोस्टैटिक

>जब काफी सटीक और शांत ऑपरेशन आवश्यक होता है, तब घटकों में यांत्रिकी संपर्क न होने वाले गाइड जरूरी होते हैं। एक दूसरे पर सरकने वाले दो घटकों के बीच द्रव (हैड्रोस्टैटिक) या वायु (एरोस्टैटिक) का बलपूर्वक सप्लाई करते हुए यह हासिल किया जाता है।

>जिन कामों में डैंपनिंग, गतिज दृढ़ता तथा भारवहन की उच्च क्षमता आवश्यक होती है, वहाँ ज्यादातर हैड्रोस्टैटिक गाइडवे चुना जाता है। पूरे मशीन टूल औद्योगिक क्षेत्र में, सिस्टम लोडिंग के बिंदु पर कंपन घटाने हेतु हैड्रोस्टैटिक लिनीअर गाइड को ‘सबसे अच्छा तकनीकी समाधान’ माना जाता है।

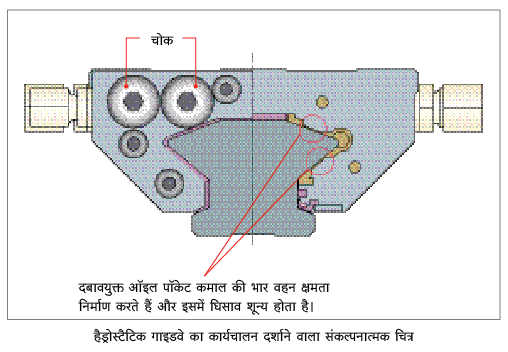

हैड्रोस्टैटिक गाइड की रचना एवं कार्य

>दबावयुक्त तेल के स्तर द्वारा ऊर्जा पाने वाले, सटीकता से घिस कर बनाए गए गाइडवे पर प्रेशर पॉकेट होने वाला एक कैरेज लगाया होता है।

>कैरेज के अंदर दो एंड पीस वाली स्टील सैडल प्लेट होती है।

>एक बाजू के एंड पीस पर दबाव होता है, जिसमें एक इंटिग्रेटेड प्रेशर रेगुलेटर होता है जो कैरेज के प्रेशर पॉकेट को तेल सप्लाइ करता है।

>दूसरे बाजू के एंड पीस में सक्शन/एक्स्ट्रैक्शन होता है। ऑइल सर्किट में से, दबाव ना होने वाला (डीप्रेशराइज्ड) तेल इसमें से निकाला जाता है।

>तेल से भरे प्रेशर पॉकेट पर हैड्रोस्टैटिक गाइड स्थित होता है।

>इंटिग्रेटेड चोक इस तरह से स्थित किए जाते हैं कि कैरेज गाइडवे पर इष्टतम तरीके से रखा जा सके और 0.015 मिमी. की ऊंचाई पर एकसमान उठाया जा सके।

हैड्रोस्टैटिक गाइडवे इस्तेमाल करने से लाभ

>स्लाइड तथा गाइडवे के दरमियां धातु का धातु से कोई संपर्क नहीं होता है। हैड्रोस्टैटिक गाइड में घर्षण दस गुना से भी कम होता है और वह गति के अनुपात में होता है।

>सामान्य गाइड के विपरीत, हैड्रोस्टैटिक सिस्टम में संचालन की दिशा उल्टी हो जाने पर, या स्टिक/स्लिप प्रभाव के कारण (दो चीजें एक दूसरे पर जब सरकते समय सहज पैदा हो सकने वाले झटके) बैकलैश की समस्या निर्माण नहीं होती।

>गाइड स्थायी रूप में, प्ले से मुक्त होते हैं।

>स्थाननिर्धारण की लक्षणीय सटीकता

>गाइड का ट्रू चलन : खुद गाइड की सतह से हैड्रोस्टैटिक गाइड ज्यादा रैखिक होते हैं।

>मशीन की अच्छी उष्मीय स्थिरता : घर्षण के कारण बेरिंग में पैदा हुई उष्मा, अधिक प्रभावी ढंग में मशीन से दूर की जाती है। ठंड़े किए गए तेल के इस्तेमाल से मशीन का तापमान नियंत्रित किया जाता है।

>मशीन के गुणधर्म, काफी इस्तेमाल के बाद भी अप्रभावित रहते हैं।

>देखभाल के खर्चे कम होते हैं और मशीन लंबे समय तक सेवा देती है।

इन कामों के लिए उपयुक्त

>उत्कृष्ट पृष्ठीय गुणवत्ता एवं अचूकता आवश्यक होने वाला सामान्य यंत्रण

>कटिंग की गति और काट की गहराई दोनों ज्यादा रखते हुए उच्चतम यंत्रण गुणवत्ता एवं अचूकता देने वाला उच्च कार्यक्षमता का यंत्रण

>हार्ड पार्ट टर्निंग

इ. बहुत सटीक स्पिंडल

>P2 श्रेणी के (ग्राइंडिंग श्रेणी) स्पिंडल बेरिंग का उपयोग कर के बनाई गई थर्मोसिमेट्रिक स्पिंडल संरचना

>बिल्टइन स्पिंडल वाला हेडस्टॉक, जिसे तेल द्वारा ठं़ड़ा किया जाता है।

>स्पिंडल असेंब्ली के अंदर वायु की फुहार छोड़ने का प्रबंध

केस स्टडी

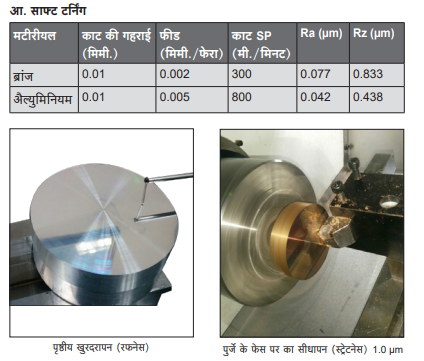

साफ्ट टर्निंग एवं हार्ड पार्ट टर्निंग से पाए गए फिनिश की मिसालें आगे दी गई हैं।

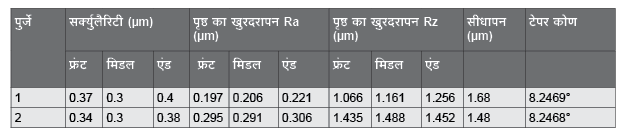

कठोरीकरण किए गए स्टील पर गोलाकारिता तथा टेपर पर का सीधापन

मटीरीयल : 20MnCr5

कठोरता : 56 से 60 HRC

यंत्रण गति Vc : 140 मी./मिनट

सरकन गति f : 0.05 मिमी./फेरा, इन मूल्यों पर परीक्षण किया गया।

टिप्पणि : सरकन गति घटा कर इससे भी अच्छा पृष्ठीय फिनिश पाना संभव है

अमृतेश्वरा सी. आर.

सहायक प्रबंधक (अनुसंधान एवं विकास विभाग), एस डिजाइनर्स लि.

9741715715

अमृतेश्वरा सी. आर. यांत्रिकी अभियंता हैं और एस डिजाइनर्स लि. कंपनी में अनुसंधान एवं विकास विभाग के सहायक प्रबंधक हैं। मशीन टूल निर्माण के क्षेत्र में आपको 15 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@