मशीन पर किया हुआ टर्निंग का संनियंत्रण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

धातु कर्तन की प्रक्रिया के संदर्भ में पुर्जों का दो प्रकारों में वर्गीकरण किया जाता है, रोटरी पुर्जे और प्रिजमैटिक पुर्जे। इस लेख में हम रोटरी पुर्जे और उनके लिए आवश्यक टर्निंग प्रक्रियाओं पर ज्यादा ध्यान केंद्रित करने वाले है।

सी.एन.सी. मशीन में की जाने वाली जांच (इन्स्पेक्शन)

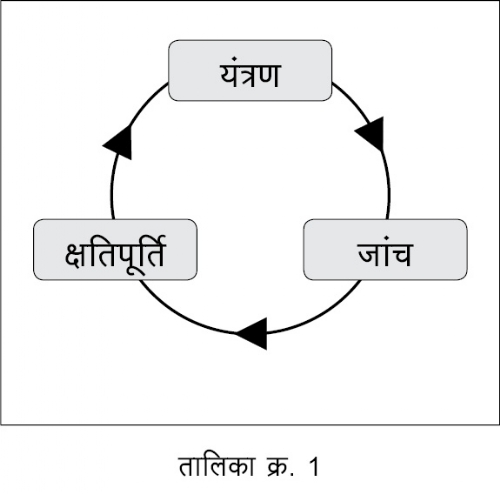

सी.एन.सी. यंत्रण प्रक्रिया में यंत्रण-जांच -क्षतिपूर्ति यह चक्रीय क्रिया पूरी होना आवश्यक होता है।

निर्मिती प्रक्रिया में ही जांच शामिल होने के कारण टूल टूटने जैसी अनपेक्षित और अनचाही घटनाओं को झेलने में सक्षम होने वाली स्वसमायोजन (सेल्फ ऐडजस्टमेंट) प्रणाली आकार लेती है। ऐसी घटनाओं का संनियंत्रण (मॉनिटरिंग) करना आवश्यक होता है। यहाँ दी गई मिसाल में टूटे हुए टूल को स्वचालित तरीके से बदला जा सकता है। अन्यथा मशीन तुरंत रुक जाती है। समय और वास्तविक दूरी की दृष्टि से संबंधी जांच का स्थान, यंत्रण के स्थान के जितना नजदीक हो उतनी ही स्क्रैप हो जाने वाले पुर्जों की संख्या नियंत्रण में रखी जा सकती है। अच्छी गुणवत्ता आश्वस्त करने हेतु जिस मशीन पर प्रत्यक्ष उत्पादन हो रहा हो उसी पर सारे ज्यामितीय परीक्षण करना आदर्श माना जाता है। अर्थात यह संभव नहीं हो पाता क्योंकि मशीन का सबसे मूलाधारी काम है कार्यवस्तु से मटीरीयल हटाना। इसीलिए मशीन पर निर्माण प्रक्रिया शुरु रखने हेतु कुछ समझोते करना अनिवार्य हो जाता है जैसे कि कुछ जरूरी नाप और टॉलरन्स एक प्रोब द्वारा नापना।

ऐसी जांच हेतु दिए जाने वाले लेथ और टर्निंग सेंटर के समाधानों में आगे दिए गए प्रावधानों का समावेश होता है

>कार्यवस्तु का सेटअप

>प्रक्रिया के दौरान (इन प्रोसेस) परिमाण (डाइमेन्शन) नियंत्रण

>मशीन पर ही पुर्जे का परीक्षण और टूल सेटिंग

>संभवतः स्पिंडल टकरा कर होने वाली दुर्घटना से मशीन का रक्षण

>मशीन और प्रक्रियाओं का संनियंत्रण (कंपन, तापमान, प्रवाह, टॉर्क, पावर तथा डिजिटल डाटा आदि का संनियंत्रण)

लेथ और टर्निंग सेंटर के लिए, विविध मापनों और जांच के संदर्भ में हम उपाय देते हैं। इनमें टरेट में पुर्जों की जांच करने वाली प्रणाली प्रस्थापित करना, टूल का कैलिब्रेशन, स्पर्शसहित और स्पर्शरहित तंत्रज्ञान से जांच करना और प्रक्रियाओं के संनियंत्रण हेतु यंत्रण प्रक्रिया होने के बाद मशीन पर ही परिमाण मापन की समर्पित (डेडिकेटेड) व्यवस्था, इन सब का समावेश है।

1. मशीन पर ही पुर्जे का परीक्षण और सेटअप

किसी भी कारखाने में जहाँ लेथ या टर्निंग सेंटर का इस्तेमाल होता है, वहाँ यंत्रण प्रक्रिया में हुई गलतियों की वजह से अस्वीकार (रिजेक्ट) हुए उत्पाद यह एक बड़ी समस्या है। यह टालने हेतु दो तरीके अपनाए जाते हैं। पहला है कार्यवस्तु स्पिंडल पर किस प्रकार से बिठाई गई है यानि मशीन के अक्ष के अनुसार उसका वास्तविक स्थान क्या है इसकी जांच करना। दूसरा तरीका है, यंत्रण प्रक्रिया के बाद पुर्जों का मापन/जांच करना। ऐसे परीक्षणों के लिए मशीन में पार्ट प्रोबिंग सिस्टम (टच प्रोब) बिठाना जरूरी होता है।

लेथ या टर्निंग सेंटर में यंत्रण के दौरान की स्थिति कायम रख कर कौनसे मापन करने है यह बात पार्ट प्रोबिंग द्वारा (चित्र क्र. 1) सुनिश्चित की जाती है।

इस वजह से ऑपरेटर को सी.एम.एम. के जरिए जो जानकारी मिलती है वही जानकारी अधिक गति से और अर्थपूर्ण तरीके से मिलती है। यह बात सच है की सी.एम.एम. से बहुत ही अचूक मापन किया जाता है मगर पुर्जा मशीन के अंदर किस स्थान पर है इस बात का उस जानकारी से कोई संबंध नहीं होता है। इसके अलावा, यह भी ध्यान रखना जरूरी है कि मशीन की वास्तविक स्थिति का प्रभाव यंत्रण पर पड़ सकता है। पार्ट प्रोबिंग द्वारा पुर्जे का सेटअप और परिक्षण ये दोनों मुद्दे जांचे जा सकते हैं।

यंत्रण प्रक्रिया शुरु करने से पहले कार्यवस्तु का स्थान, उसका आरंभबिंदु (ओरिजिन) तथा ओरिएंटेशन इन सब बातों की जानकारी होना बहुत ही जरूरी है। अगर ये जानकारी उपलब्ध न हो या वह गलत हो तो पुर्जे के गलत संरेखन (अलाइनमेंट) की वजह से इनका यंत्रण अपेक्षित टॉलरन्स के बाहर जाने की संभावना अधिक होती है। अन्य शब्दों में कहा जा सकता है कि, पुर्जे के सही सेटअप की जानकारी पहले से हो तो गलत पुर्जा उत्पादित होने की मात्रा काफी हद तक घटती है।

पुर्जे का परीक्षण करने की वजह से, यंत्रण पूरा होते ही आयामों (डाइमेन्शन) की जांच होती है और ऐसा करने से ऑपरेटर को आगे दी गई बातें समझने में मदद होती है।

>पुर्जा टॉलरन्स की व्याप्ति में है और आगे प्रक्रिया करने में कोई दिक्कत नहीं है।

>पुर्जे के आयाम उसके यंत्रचित्र में दिए गए अपेक्षित मूल्य से कम हैं इसलिए और यंत्रण करने की जरूरत है।

>पुर्जे का यंत्रण ठीक नहीं हुआ है और वह टॉलरन्स व्याप्ति के बाहर जा चुका है। गलत पुर्जा तुरंत हटाने से उस पर होने वाली आगे की प्रक्रिया रोक दी जाती है।

>यंत्रण किया जाने वाला अगला पुर्जा टॉलरन्स की व्याप्ति में लाने के लिए टूल की हुई हानि के लिए समायोजन किया जा सकता है।

उपाय

इस प्रकार के मापन हेतु अनेक विकल्प उपलब्ध हैं।

>छोटे और मध्यम आकार की कार्यवस्तुओं के लिए ऑप्टिकल ट्रान्स्मिशन टच प्रोब

>बड़े आकार की कार्यवस्तुओं के लिए रेडियो ट्रान्स्मिशन टच प्रोब

>कार्यवस्तुओं की प्रोफाइल का सही मापन और पृष्ठीय फिनिश की त्रुटियां मशीन पर ही खोजने के लिए स्कैनिंग प्रोब

इनके अतिरिक्त हर पार्ट प्रोब ऐप्लिकेशन के लिए हमने समर्पित मेजरमेंट साफ्टवेयर विकसित किया है जिसकी बारंबारिता 1 मायक्रोन में मिलती है।

2. मशीन पर टूल सेटिंग और ज्यामितीय जांच

टूटे, घिसे हुए अथवा योग्य मापन न किए हुए टूल के इस्तेमाल से गलत पुर्जे निर्माण होते है। यंत्रण के समय टूल के वास्तविक परिमाण नापने वाले अचूक उपकरण, अंतिम उपयोगकर्ता अथवा ऑपरेटर को उपलब्ध न किए जाने से ऐसी समस्या आती है। यंत्रण के पहले, यंत्रण के दौरान और यंत्रण के बाद स्वचालित टूल सेटिंग करने से कटिंग टूल की लंबाई और व्यास के अचूक मूल्य अपनेआप मिल सकते हैं। टूल सेटर द्वारा, मशीन के कार्यक्षेत्र में या नियंत्रण की वास्तविक स्थिति में टूल का मापन किया जाता है। इस वजह से टूल परिक्षण अधिक अर्थपूर्ण और मशीन के बाहर किए गए प्रीसेटिंग से बहुत ही जल्द हो जाता है।

प्रीसेटिंग और टूल वेरिफिकेशन, यह मापन के दो मूलभूत स्तर टूल सेटर द्वारा कार्यान्वित किए जाते हैं।

यंत्रण प्रक्रिया शुरु करने से पहले, प्रीसेटिंग द्वारा टूल का मापन मशीन पर ही किया जाता है। इसमें अक्षीय संचालन से, टूल के वास्तविक आयाम दिए जाते हैं जो गणित से मिलने वाले आयामों से अधिक अचूक होते है। इसके अलावा साफ्टवेयर के कई आवर्तनों के इस्तेमाल से मशीन की थर्मल ड्रिफ्ट खोजना तथा उनकी क्षतिपूर्ति करना संभव होता है। टूल वेरिफिकेशन करने से विभिन्न प्रक्रियाओं के दौरान कटर और ड्रिल का होने वाला घिसाव या टूट फूट का पता लगाना आसान हो जाता है। इससे यंत्रण की गुणवत्ता नियंत्रण में रखी जा सकती है।

टूल सेटर के विकल्प

>मिडा आर्म : यह एक उच्च दर्जे का, स्थानीय बारंबारिता मापने वाला आर्म (चित्र क्र. 2) है जो लेथ पर की जाने वाली जांच और टूल सेटिंग के लिए इस्तेमाल किया जाता है। मैन्युअल, स्वचालित या निकालने योग्य ऐसे सारे तरह के आर्म उपलब्ध हैं। टूल सेटर में एक स्थिर बेस और एक हिलने वाला आर्म होता है। इसी हिलने वाले आर्म पर टच प्रोब बिठाया होता है।

>स्पर्शरहित टूल सेटिंग : 1 मिमी. से भी छोटे टूल का मापन करना हो और बहुत ही जटिल मापन करना हो (मिसाल के तौर पर रनआउट, कटर प्रोफाइल की इंटिग्रिटी जांचना) तो इस विकल्प का उपयोग किया जाता है।

>कैमेरे के इस्तेमाल से (विजन) टूल सेटिंग : सूक्ष्म टूल के लिए तथा जहाँ अत्युच्च गुणवत्ता की मेट्रोलॉजिकल कार्यक्षमता (मापन की अचूकता 2 माइक्रोन से कम मर्यादा में होना) आवश्यक होती है वहाँ इसे आदर्श माना जाता है। टर्निंग में इस्तेमाल होने वाले कटिंग टूल के लिए सी.एन.सी. कंट्रोल प्रकार के विविध समर्पित साफ्टवेयर उपलब्ध हैं।

3. लेथ और टर्निंग सेंटर पर टूल टूटना

यंत्रण के दौरान टूल का टूटना समय पर ध्यान में नहीं आया तो इसका उत्पादन पर बुरा असर होता है। पहली बात यह है कि ऐसे टूटे हुए टूल का इस्तेमाल कर के बनाया हुआ पुर्जा किसी भी काम के योग्य नहीं होता। अगर यह उत्पादन मानवरहित तरीके से किया जा रहा हो तो यह समस्या ऑपरेटर के ध्यान में आने तक बहुत समय व्यर्थ गया होता है और समस्या अधिक गंभीर बनती है। बोरिंग जैसी प्रक्रिया में, टूटे हुए टूल के बाद जो टूल पुर्जे पर इस्तेमाल किया जाता है वह भी खराब हो सकता है। क्योंकि ऐसी स्थिति में उसे ज्यादा मटीरीयल निकालना पड़ेगा। इस प्रकार का अपव्यय और खर्चा न हो इसलिए मशीन पर प्रभावशाली टूल अखंडता जांच यंत्रणा (टूल इंटिग्रिटी चेक सिस्टम) बिठाई होना अनिवार्य है। कोई भी यंत्रण के बाद होने वाली संभाव्य टूट फूट की सूचना देने में यह यंत्रणा मदद करती है।

लेथ एवं टर्निंग सेंटर पर टूल के टूटने की तथा अखंडता की जांच करने के लिए आवश्यक सारे उपाय हम उपलब्ध कराते हैं। मारपॉस के उपकरण टूल टूटने की जांच हेतु, कुछ आरंभिक संदर्भ के लिए, टूल टेबल में दिए हुए परिमाण इस्तेमाल करते है। इसके बाद टूट फूट के लिए ऑपरेटर द्वारा दी गई अधिकतम स्वीकार्य टॉलरन्स मर्यादा की व्याख्या जरूरी होती है। यंत्रण पूर्ण होने के बाद एक जांच की जाती है। अगर टॉलरन्स मर्यादा से ज्यादा टूट फूट हुई हो तो खराब टूल बदलने हेतु खतरा दर्शक संदेश भेजा जाता है और इस तरीके से उत्पादन समस्या टाली जाती है।

टूल टूटने की सूचना देने वाले मौजूदा उपाय

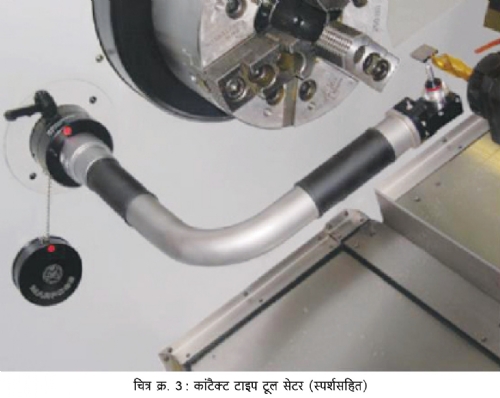

>मिडा आर्म : मारपॉस मिडा आर्म (चित्र क्र. 3) यह उच्च स्थानात्मक पुनरावर्तन क्षमता मापने का एक उपकरण है जो टूल सेटिंग और लेथ की जांच में इस्तेमाल होता है।

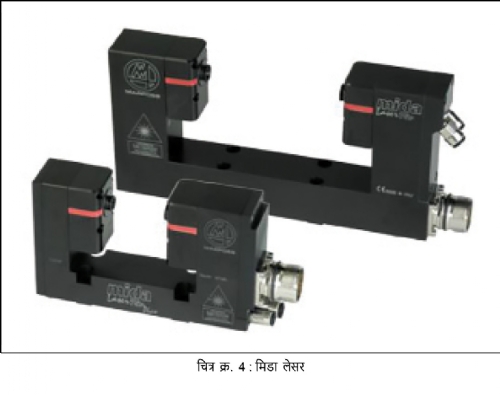

>मिडा लेसर : यह एक स्पर्शरहित व्यवस्था है जिससे अखंडता जांची जाती है। अनेक प्रकार के मापनों और कटर प्रोफाइल स्कैनिंग में इस सिस्टम का उपयोग होता है। मिडा लेसर झ द्वारा (चित्र क्र. 4) सी.एन.सी. मशीन पर गोलाकार घूमने वाले टूल की उच्च गति का मापन और जांच की जाती है।

>विजन टूल सेटिंग

4. मशीन संरक्षण

घूमता अक्ष (मूविंग ऐक्सिस) और फिक्श्चर, टेबल जैसे अन्य पुर्जे अथवा कार्यवस्तु इन सब के आपस में होने वाले संभाव्य टकराव के कारण लंबे समय तक मशीन को बंद रखना पड़ सकता है। ये बातें, प्रक्रिया में आने वाली किसी भी अन्य रूकावट से गंभीर हैं। ऐसी मरम्मतों के लिए बहुत रकम खर्च हो सकती है। इसीलिए टकराव हो कर भी नुकसान कम से कम होने के प्रति सावधानी लेनी चाहिए। इसी वजह से ऐसी प्रणालियों में प्रतिक्रिया के लिए लगने वाला समय निर्णायक होता है। एन.सी. और मशीन पर का ओवरलोड पहचानने वाली व्यवस्थाएं इतनी तेज काम नहीं करती कि वें स्पिंडल अथवा मशीन के अन्य पुर्जों को नुकसान से बचाए। सेटअप या मशीन के कार्यचालन में हुई गलतियों का अपरिवर्तनीय फल है इस तरह के टकराव।

उपाय

स्वतंत्र यानि स्टैंड अलोन उपयोग हेतु अथवा GENIOR MODULAR प्रक्रिया संनियंत्रण प्रणाली का भाग होने के तौर पर मारपॉस द्वारा निम्नलिखित उपाय उपलब्ध कराए जाते हैं

>GEMVM02 (ऐक्सिलरेशन) डाइनैमिक कोलिजन किट और तर्ळीी प्लग इन साफ्टवेयर

>डाइनैमिक और मंदगति कोलिजन के लिए GEMCMS02 (फोर्स) सिस्टम और Visu प्लग इन साफ्टवेयर

5. टूल और प्रक्रिया संनियंत्रण (मॉनिटरिंग)

पूरी यंत्रण प्रक्रिया के दौरान कर्तन छोरों का घिस जाना और टूल की स्थिती एवं टूट फूट आदि की जानकारी मिलना बेहद जरूरी होता है। विरूपण (डीफॉर्मेशन) और घर्षण (फ्रिक्शन) क्षेत्रों में कटिंग टूल पर बहुत ही ज्यादा बल कार्यरत होते हैं। घिसे टूल की वजह से गुणवत्ता में समस्या पैदा हो सकती है। घिस जाने से टूल टूट सकता है और फलस्वरूप बाद में उसके स्थान पर लगाया हुआ टूल, कार्यवस्तु अथवा स्पिंडल का नुकसान हो सकता है। आज के दिनों में मशीन कई बार, कोई देखभाल के बिना 24/7 चलाई जाती हैं। इसी कारण टूल की स्थिति का नियमित संनियंत्रण रखना अनिवार्य है। टूल टूटने के मामले में, अगली प्रक्रिया में इस्तेमाल होने वाले टूल की खराबी टालने हेतु मशीन तुरंत बंद करना आसानी से संभव होता है। इसके अलावा अगर टूल बड़ी मात्रा में टूटा हो तो मशीन का अक्ष तुरंत रोकने से (टूल होल्डर और स्पिंडल या कार्यवस्तु की) टक्कर टाली जा सकती है।

6. मशीन संनियंत्रण

आज उच्च गति वाली स्पिंडल की मांग आम तौर पर बढ़ गई है। यंत्रण प्रक्रिया में बड़ी मात्रा में कंपन निर्माण होते हैं जिनसे उत्पाद की गुणवत्ता बिगड़ती है और साथ ही स्पिंडल तथा अक्षों के बेरिंग का भी नुकसान होता है। मशीन और स्पिंडल के कंपन नियंत्रण में रखने, इससे पैदा होने वाले खर्चे घटाने और गुणवत्ता में सुधार लाने हेतु बेरिंग के नुकसान की खबर जल्दी मिलना आवश्यक हो जाता है। संवेदक से मिलने वाले कंपन, तापमान और वैकल्पिक रूप में गुरुत्वाकर्षण से संबंधी संदेशों का अचूक मूल्यांकन करने से ही ये संभव है। खतरे की सूचनाओं की मर्यादा निजि स्तर पर निर्धारित की जा सकती है और इस मर्यादा से कम या ज्यादा मूल्य निर्देशित होते ही जल्द ही सुनिश्चित अनुक्रिया देना संभव होता है।

मशीन और प्रक्रिया पैरामीटर का इष्टतमीकरण

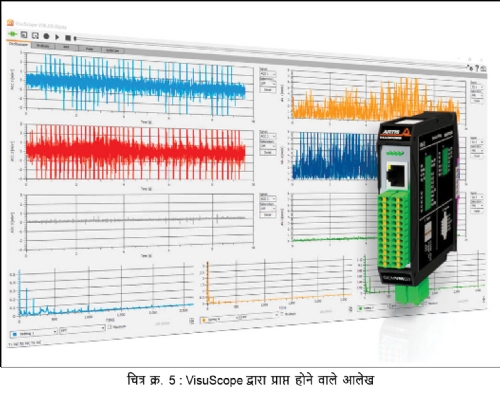

VisuScope यह एक रियल टाइम या ऑफलाइन डाटा मूल्यांकन हेतु इस्तेमाल होने वाला डाइग्नोस्टिक टूल है। इस सिस्टम से पाए जाने वाले नमूना आलेख चित्र क्र. 5 में दिखाए गए हैं।

यह यूनिट मशीन के नियंत्रक में बिठाया जाने पर वह लोड और स्पीड पर नजर रखने का काम शुरू करता है। यंत्रण किए जा रहे पुर्जे की कठोरता पूर्वनिश्चित मर्यादा से पार हुई तो टूल पर अधिक भार आने लगता है। ऐसे हाल में टूल की आयु अपेक्षा से कम मिल सकती है। सही समय पर इसकी सूचना न मिली और टूल टूट गया तो मशीन पर ज्यादा भार आ कर मशीन खराब होने की तथा पुर्जा अस्वीकार होने की संभावना होती है। ऐसा हादसा टालने के लिए यह यूनिट, ग्राफिकल रिप्रेजेंटेशन द्वारा संनियंत्रण करता है। इस संनियंत्रण से, मशीन कितनी लोड ले रही है, कितनी बिजली खींच रही है आदि बातों पर ध्यान दिया जाता है। अगर ये घटक निर्धारित मूल्यों से आगे जा रहे हो तो यह यूनिट मशीन बंद करने का निर्देश देता है और मशीन अपनेआप बंद हो जाती है।

उपयोग

>मशीन की स्थिति की अस्थायी तुलना

>स्थिति के अनुसार देखभाल

>मशीन डाइग्नोसिस और नुकसान का मूल्यांकन

>मरम्मत, बदलाव या टकराव के बाद जांच

>प्रक्रिया और परिवेश पर होने वाले प्रभावों का विश्लेषण

इस प्रकार के उपकरण इस्तेमाल करने से होने वाले लाभ आगे दिए गए हैं।

लाभ

>पुर्जे के स्थान की तत्काल (रियल टाइम) निश्चिती

>मशीन पर ही पुर्जा नापा जा सकता है। नियंत्रक में दिए हुए एन.सी. वेरिएबल में रीडिंग दर्ज किया जाता है। पुर्जों को अनुक्रमांक दिए गए हो और उनका रीडिंग इस अनुक्रमांक के अनुसार स्टोर किया गया हो, तो ऐसे पुर्जे ट्रेसेबल हो जाते हैं। पुर्जे का व्यास, आकार, समकेंद्रितता (कॉन्सेंट्रिसिटी), लंबाई, चौड़ाई आदि पैरामीटर का मापन मशीन पर ही किया जाता है। संक्षेप में कहे तो सभी रेखीय (लिनीयर) मापन इसमें किए जा सकते हैं। ये नाप सीधे मशीन में ड़ाले जाते हैं और उनके अनुसार मशीन के पैरामीटर में बदलाव किए जाते हैं।

>उत्पादन की गुणवत्ता में बढ़त एवं निरंतरता पाई जाती है। खास कर के मानवरहित ऑपरेशन में अस्वीकार होने वाले पुर्जों की संख्या घटती है।

>बाह्य अथवा मानवीय हस्तक्षेप द्वारा की गई जांच की तुलना में समय की बचत होती है और मशीन की उत्पादकता बढ़ती है।

>काम के दो चरणों के बीच टूल की जांच की जा सकती है। पारंपरिक पद्धति की तुलना में इसमें टूल की जांच के समय में भारी गिरावट पाई जाती है। (स्टॉक रिमुवल जांच, स्किन कट पद्धति आदि)

>गिने हुए मूल्य स्वचालित प्रणाली से प्राप्त होते हैं और टूल टेबल अपडेट हो जाता है।

>ऑपरेटर का काम बिल्कुल आसान हो जाता है।

>नापे गए मूल्य (मेजरमेंट वैल्यू) मैन्युअली दर्ज करते समय होने वाली गलतियां सी.एन.सी. में टाली जा सकती हैं। टूल मापन को लगने वाला समय, ऐप्लिकेशन और ग्राहक की मांग पर निर्भर होता है।

>टूल अखंडता (इंटिग्रिटी) की स्वचालित जांच हो सकती है।

>उच्च अचूकता और टूल सहनिर्देशकों के विश्वसनीय वाचनांक

>मशीन के रजिस्टर में सहनिर्देशक लिखते समय होने वाली मानवीय गलतियां टाली जा सकती हैं।

>कैलिब्रेशन के आवर्तन के साथ मशीन का उष्मीय विचलन सुधारा जाता है।

>मशीन के सी.एन.सी. प्रबंधन साफ्टवेयर द्वारा नियंत्रित किए जाने वाले सरल एवं भरोसेमंद टूल जांच आवर्तन

>मशीन में टूल प्रीसेट कर सकते है।

>सामान्य ऑपरेटिंग गति पर ही टूल की जांच

>मापनक्षम टूल के प्रकारों में बढ़ोतरी

>यंत्रण के दौरान टूल, कार्यवस्तु और मशीन की स्थायी रूप से सुरक्षा

>टूल की आयु बढ़ती है।

>विभिन्न प्रकार के टूल के पैरामीटर सेट करना अथवा स्वचालित सेटिंग करना संभव होता है।

>आवर्तन समय कम हो कर उत्पादकता बढ़ती है।

>24/7 अथवा कारखाने की बत्तियां बंद (लाइट्स आउट) कर के भी यंत्रण किया जा सकता है।

>प्रक्रिया सदृशिकरण, विश्लेषण और इष्टतमीकरण संभव है।

>प्रति पुर्जा खर्चा कम हो जाता है।

श्रीधर जोशी

शाखा व्यवस्थापक, मारपॉस इंडिया प्रा. लि.

9921912025

श्रीधर जोशी यांत्रिकी अभियंता हैं और मारपॉस इंडिया प्रा. लि. के पश्चिम विभाग के शाखा प्रबंधक हैं। आपको करीबन 24 सालों का अनुभव है।

@@AUTHORINFO_V1@@