टर्निंग के लिए कैड-कैम

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

पिछले लेख में हमने कैड-कैम की प्राथमिक जानकारी प्राप्त की थी और यह जाना था कि मैन्युअल प्रोग्रैमिंग के बजाय कैम अधिक प्रभावशाली कैसे है। इस लेख में आगे दिए गए महत्वपूर्ण मुद्दों पर चर्चा की है - सी.एन.सी. टर्निंग के लिए कैम, बुनियादी प्रोग्रैमिंग कार्यपद्धति, टर्निंग के लिए कैम का इस्तेमाल और टर्निंग में उच्च उत्पादनक्षमता प्राप्त करने हेतु आधुनिक कैम तकनीक।

कैम प्रणाली, सी.एन.सी. टर्निंग के लिए उपयोगकर्ताओं को पुर्जों की आवश्यक अचूकता पर टर्निंग करने के लिए कैम टूल का एक सेट उपलब्ध कराती है। रफिंग, ग्रूविंग, थ्रेडिंग, पार्टिंग, बोरिंग, ड्रिलिंग और फिनिशिंग जैसे कुछ प्रोग्रैमिंग ऑपरेशन हर रोज किए जाते हैं। ये सामान्यतः विजार्ड इंटरफेस में अनुक्रम से किए जाते हैं। तो फेस कंटूर तथा ड्रिलिंग और क्रॉस कंटूर तथा ड्रिलिंग जैसे कामों के लिए आधुनिक टूल C अक्ष मिलिंग रूटीन के संयोग से प्रोग्रैम किए जाते हैं।

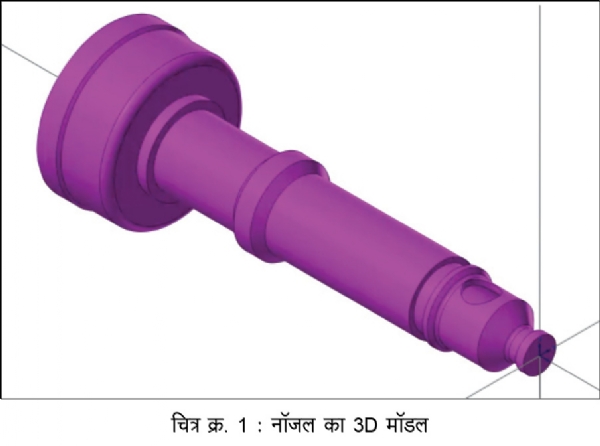

टर्निंग के लिए होने वाले कैम प्रोग्रैम के चरण एवं तकनीक जानने के लिए, मिसाल के रूप में हम नॉजल बनाने की प्रोग्रैमिंग देखेंगे।

चित्र क्र. 1 में नॉजल का 3D मॉडल है जिसे बनाने के लिए हम एक आसान तथा कार्यक्षम तरीका अपना कर, यंत्रण के विभिन्न कार्य एक के बाद एक करेंगे।

किंतु उस पुर्जे के लिए टूल पाथ बनाने से पहले हमें थोड़ी बुनियादी तैयारी करनी पड़ेगी। इस तैयारी में मॉडल को आयात करना, पुर्जे को सही तरीके में रखना (ओरिएंट करना), मशीन की परिभाषा (डेफिनिशन) चुनना और उपयोगकर्ता सहनिर्देशक प्रणाली (यूजर कोऑर्डिनेट सिस्टम) के साथ कार्यवस्तु का स्टॉक परिभाषित करना जैसे कामों का समावेश है।

आरंभिक कार्य

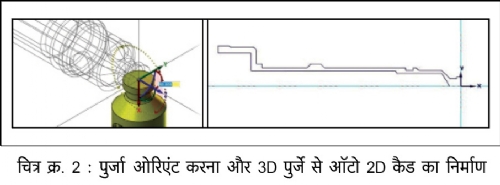

>कंप्यूटर की स्क्रीन पर पुर्जे की प्रतिमा देखना और उसे योग्य तरीके में ओरिएंट करना।

>मशीन चुनना।

>2D कैड में पुर्जे की ज्यामिति (चित्र क्र. 2) बनाना।

>स्टॉक की सीमाएं परिभाषित करना।

एक बार कार्यवस्तु सेट करने के बाद, टूल पाथ बनाना शुरु कर सकते हैं। लेथ पर पुर्जे का यंत्रण करने में सामान्यतः विविध टूल पाथ बनाए जाते हैं।

आरंभ में, प्रोग्रैमर ने स्क्रीन पर दिखते मॉडल का विश्लेषण करने में कुछ मिनट जरूर बिताने चाहिए। ऐसा करने से पता चलता है कि किस प्रकार के यंत्रण काम की आवश्यकता है और उस पुर्जे का प्रभावशाली यंत्रण करने का सर्वोत्तम मार्ग मिल जाता है। इस मिसाल में, पाठकों को विविध कार्य आसानी से समझाने के उद्देश्य से हमने निम्नलिखित चरण निश्चित किए हैं। उनके अनुसार, हम निम्नलिखित काम क्रमानुसार करेंगे।

>फेसिंग

>बाहरी व्यास का टर्निंग

>रफिंग

>फिनिशिंग

>बाहरी व्यास का ग्रूविंग और थ्रेडिंग

>ड्रिलिंग

>पार्टिंग और बैक फेसिंग

>अंदरी व्यास की बोरिंग

>रफिंग

>फिनिशिंग

>अंदरी व्यास की थ्रेडिंग

>अंदरी व्यास की जांच

>एन.सी. कोड पोस्ट करना

फेसिंग

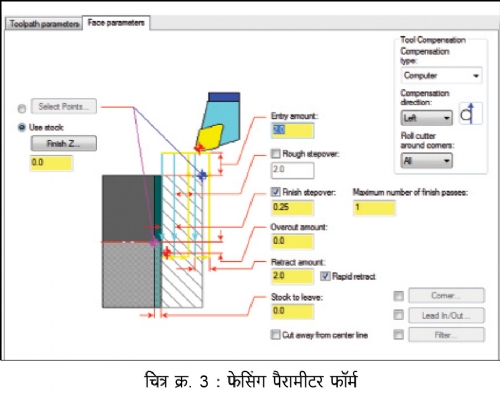

फेस टूल पाथ आगे के यंत्रण के लिए पुर्जे का फेस तैयार करता है। एक बार पुर्जे का फेस बनने के बाद हम उसका इस्तेमाल टूल सेट करने के लिए या टूल ऑफसेट निश्चित करने के लिए कर सकते हैं। यह करने के लिए, हम फेसिंग ऑपरेशन का चुनाव करते हैं और आवश्यक पैरामीटर सेट (चित्र क्र. 3) करते हैं।

यह ऑपरेशन जल्दी से फेसिंग टूलपाथ बनाता है और टूल लाइब्रेरी से योग्य टूल चुनकर उसका इस्तेमाल करता है। अगर उपयोगकर्ता की इच्छा हो तो वह मैन्युअल विकल्प चुन कर स्वचालित विकल्प रोक सकता है।

बाहरी व्यास का टर्निंग

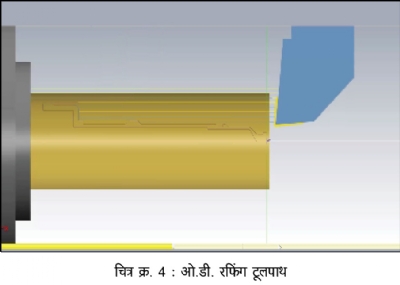

फेसिंग ऑपरेशन के बाद बाहरी व्यास का (ओ.डी.) टर्निंग प्रोग्रैम किया है। इसमें हम अनुक्रम से रफिंग और फिनिशिंग के काम करते हैं।

फिनिशिंग पास की तैयारी करने के लिए, बड़े पैमाने पर होने वाला स्टॉक जल्दी से निकालने हेतु रफिंग टूल पाथ (चित्र क्र. 4) का इस्तेमाल किया जाता है।

रफिंग पास में सामान्यतः Z अक्ष के समानांतर सीधे कट होते हैं। रफिंग के लिए स्टैंडर्ड रफ टूल पाथ, ‘कैन्ड’ रफ टूल पाथ जैसे अनेक विकल्प हैं। इसमें मशीन की कैन्ड आवर्तनों (साइकिल) का इस्तेमाल, सबसे कार्यक्षम कोड तैयार करने के लिए किया जाता है। किंतु यह स्टैंडर्ड रफ टूल पाथ जितने विकल्प नहीं देते। कैन्ड पैटर्न, टूलपाथ रिपीट करते हैं, Z अक्ष के समानांतर ना काट कर पुर्जों की कंटूर के आकार में रफिंग पास तैयार करते हैं। डाइनैमिक रफ टूल पाथ अधिक प्रभावी रूप से मटीरीयल के संपर्क में आते हैं और इन्सर्ट के पृष्ठ का अधिक इस्तेमाल करते हैं। इससे काटने की बेहतर गति और टूल की अधिक आयु प्राप्त होती है। जहाँ शुरुआती स्टॉक का आकार पुर्जे के अंतिम आकार की तरह होता है, जैसे कि जब स्टॉक के लिए कास्टिंग इस्तेमाल किया जाता है, वहाँ कंटूर रफ टूल पाथ उपयुक्त होता है।

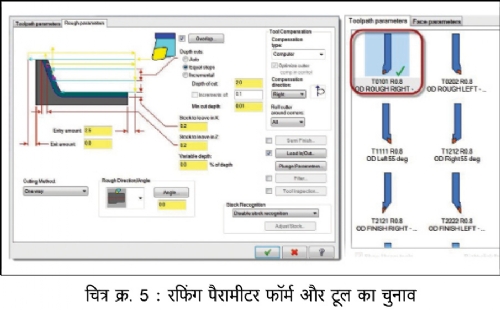

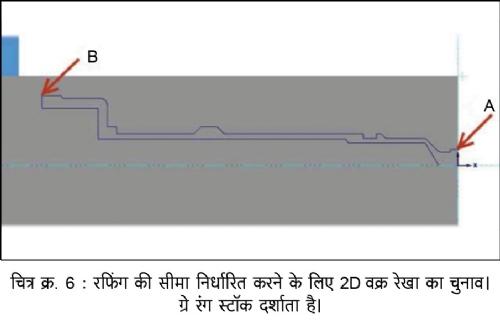

हम अपनी विंडो में 2D बाह्यरेखा चुन कर, उसे अपनी रफिंग ऑपरेशन की ‘सीमा’ के रूप में सेट कर के काम शुरु करते हैं। संक्षेप में, टूल के लिए शुरुआती बिंदु और लिफ्ट बिंदु दर्शाने के लिए हम अपनी 2D बाह्यरेखा का शुरुआती तथा अंतिम बिंदु परिभाषित करते हैं। यही क्रिया चित्र क्र. 5 में दर्शाई गई है।

एक बार वक्र रेखा का चुनाव करने के बाद, ‘कंप्यूट’ बटन दबा कर रफिंग टूलपाथ (चित्र क्र. 6) निर्माण किए जाते हैं।

यहाँ भी लाइब्रेरी के टूल का चुनाव स्वचालित या मैन्युअल रूप से किया जा सकता है। चूंकि हमारे स्टॉक का अधिकांश मटीरीयल निकाला जा चुका है, अब हम बाहरी व्यास उसके नाप के अनुसार बनाने के लिए तैयार हैं। यह काम फिनिशिंग ऑपरेशन द्वारा किया जा सकता है। प्रोग्रैमर टैब में से हम ‘फिनिशिंग ऑपरेशन’ चुनते हैं और उसमें बाहरी व्यास का फिनिश यंत्रण करने के पैरामीटर प्रविष्ट करते हैं।

बाहरी व्यास की ग्रूविंग और थ्रेडिंग

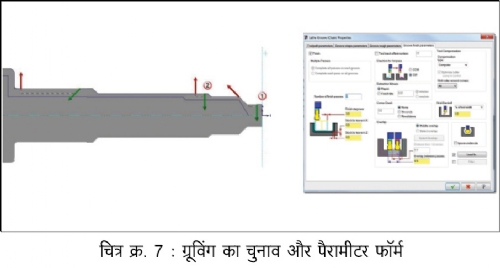

बाहरी व्यास पर रफिंग और फिनिशिंग करने से अब हमारे पुर्जे का आकार योग्य हो गया है और वह अगले कामों के अनुक्रम के लिए तैयार है। तो अब हम बाहरी व्यास की ग्रूविंग और थ्रेडिंग टूल पाथ के निर्माण की तरफ बढ़ते हैं।

हमारी विंडो में से ग्रूव विकल्प चुन कर, हम चित्र क्र. 7 में दर्शाएनुसार क्षेत्र का चुनाव करेंगे और अपने फॉर्म में से ग्रूविंग पैरामीटर चुनेंगे।

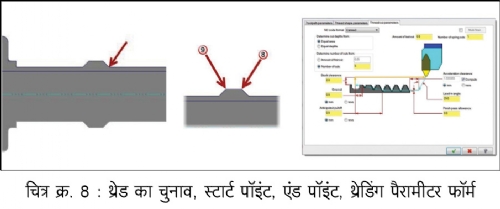

लेथ पर यंत्रण किए जाने वाले पुर्जों में अचूकता आवश्यक होने के कारण, थ्रेडिंग टूलपाथ सामान्य रूप से आखरी टूलपाथ होता है। थ्रेडिंग किया हुआ एक हिस्सा अन्य हिस्से में हूबहू बैठना चाहिए। पुर्जे एक दूसरे पर ठीक से बैठने के लिए हम बाहरी या अंदरी व्यास पर थ्रेड प्रोग्रैम कर सकते हैं। हम टूल पाथ सीधा ही प्रविष्ट करा सकते हैं या थ्रेड टूल पाथ बनाने हेतु ज्यामिति चुन सकते हैं।

इस मिसाल में हम, थ्रेड के मेजर एवं माइनर व्यास से संबंधी बाहरी थ्रेड क्षेत्र और इनपुट डेटा, थ्रेड की प्रारंभिक और अंतिम स्थिति का चुनाव करते हैं और अन्य महत्वपूर्ण बातों की प्रविष्टि अपने थ्रेडिंग फॉर्म में (चित्र क्र. 8) करते हैं।

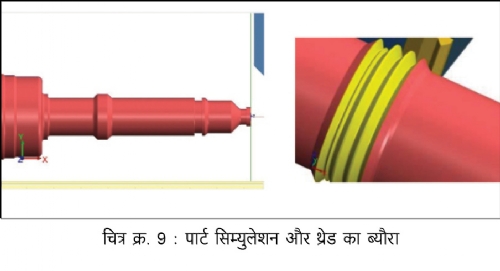

इस चरण में, एक छोटे सिम्युलेशन द्वारा, अपनी बाहरी व्यास प्रोफाइल जांचना फायदेमंद साबित हो सकता है। यह करने हेतु टूलपाथ सिम्युलेशन विंडो का इस्तेमाल कर के रेंडरर में स्थित सभी टूलपाथ को चला कर देखना पड़ता है। इसके परिणाम चित्र क्र. 9 में दर्शाए गए हैं।

ड्रिलिंग

हमने यह जांच लिया है कि हमारे पुर्जे का बाहरी व्यास सभी तरफ से पूर्णतः यंत्रण किया हुआ है। अब हम C अक्ष के इस्तेमाल से ड्रिलिंग कर सकते हैं। मॉडल में से एक छिद्र तथा उपयुक्त ड्रिलिंग साइकिल चुन कर ड्रिलिंग किया जा सकता है। 900 के रोटरी स्पिन के इस्तेमाल से, छिद्र की उल्टी तरफ यही साइकिल फिर से चला कर, ड्रिलिंग ऑपरेशन पूरा होगा।

पार्टिंग और बैक फेसिंग

कटिंग ऑफ् पैरामीटर, फॉर्म में भरे जा सकते हैं। उसके बाद, पार्टिंग ऑपरेशन के लिए उपयुक्त पार्टिंग टूल चुना जाता है। अगला ऑपरेशन शुरु करने से पहले पुर्जे के पिछले भाग की फेसिंग करना प्रथागत है।

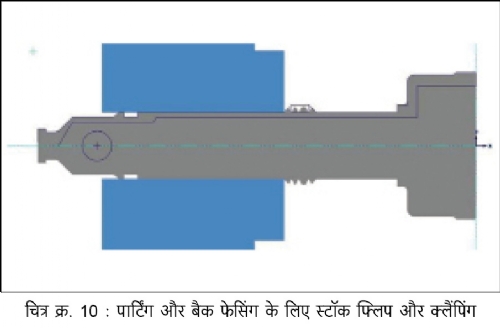

‘स्टॉक फ्लिप’ कमांड के कारण हम लेथ पर यंत्रण किए जाने वाले पुर्जे के पिछले या विपरीत भाग के कामों का प्रोग्रैम बना सकते हैं। स्टॉक फ्लिप ऑपरेशन द्वारा एन.सी. कोड में एक टिप्पणी और प्रोग्रैम स्टॉप का आउटपुट दिया जाता है, जिससे ऑपरेटर खुद ही स्टॉक बाहर निकालता है और चक में उसका स्थान बदलता है (फ्लिप करता है)। पुर्जा सही स्थान पर रखा जाने के बाद, बैक पार्टिंग तथा बैक फेसिंग (चित्र क्र. 10) शुरु किया जा सकता है।

अंदरी व्यास का ड्रिलिंग

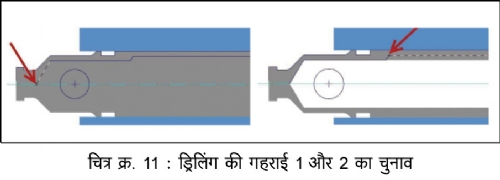

इसके दो छिद्र, स्टैंडर्ड ड्रिल के इस्तेमाल से बनाए जा सकते हैं, जिसके लिए हम ड्रिलिंग ऑपरेशन चुनते हैं। अब एक विशिष्ट गहराई का पैरामीटर चुन कर पुर्जे के पिछले हिस्से में दो छिद्र करें। ड्रॉप डाउन बॉक्स में से ‘पेक ड्रिलिंग’ का विकल्प चुनने के बाद अंतिम परिणाम चित्र क्र. 11 के अनुसार दिखाई देता है।

अंदरी व्यास की बोरिंग

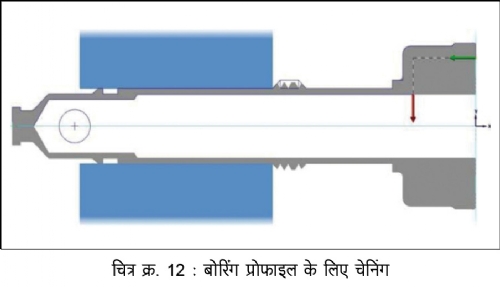

ड्रिलिंग के बाद हम बोरिंग कर सकते हैं। यहाँ हम रफिंग और फिनिशिंग के साथ तीसरे अंदरी व्यास की बोरिंग करते हैं। स्टैंडर्ड फिनिश टूल पाथ छोड़ कर अंदरी व्यास के रफिंग और फिनिशिंग के टूल पाथ, बाहरी व्यास के टूल पाथ जैसे ही होते हैं। इस प्रक्रिया की शुरुआत बोरिंग (चेनिंग) प्रोफाइल (चित्र क्र. 12) चुनने से होती है और बाद में हमारी रफिंग और फिनिशिंग नीति के इस्तेमाल से दोनों कामों के लिए पैरामीटर भरे जाते हैं।

इस प्रक्रिया में बोरिंग टूल का चुनाव प्रीसेट पैरामीटर से या फिर उपयोगकर्ता की पसंद से किया जा सकता है।

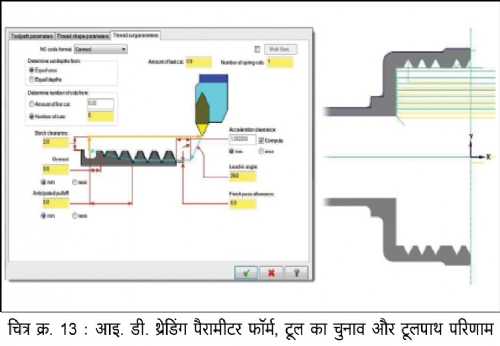

प्रोफाइल चुनने के बाद अब हम फॉर्म में यंत्रण पैरामीटर भर कर टूल का चुनाव करेंगे। उसके बाद चित्र क्र. 13 के अनुसार आउटपुट मिलता है।

अंदरी व्यास की थ्रेडिंग

अब हमारे पुर्जे के अंदरी व्यास की फिनिश सही आकार में हो गई है। अब हम अगले और अंतिम ऑपरेशन के लिए यानि अंदरी थ्रेड बनाने के लिए तैयार हैं। पिछले कामों की तरह, यह काम भी आरंभ बिंदु, आइ.डी. थ्रेड टूल और फॉर्म में थ्रेडिंग पैरामीटर चुन कर किया जा सकता है।

आइ.डी. जांच

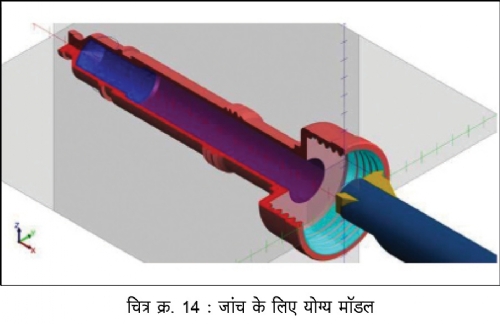

अंदरी थ्रेड की प्रोग्रैमिंग करने के बाद अब हमने मिसाल में निर्देशित पुर्जे के सब काम पूरे कर लिए हैं। पुर्जे के टूल पाथ की प्रोग्रैमिंग में से कुछ बच तो नहीं गया है यह सुनिश्चित करने के लिए हम सभी टूलपाथ का सिम्युलेशन कर के अपनी परियोजना की जांच करेंगे। यंत्रण किए हुए पुर्जे की तुलना इनपुट किए गए 3ऊ मॉडल के साथ करने हेतु विजुअल ऐनालिसिस टूल के इस्तेमाल से पड़ताल की जाती है। उसका परिणाम चित्र क्र. 14 में दिखाया है। हर टूलपाथ का सिम्युलेशन सामान्यतः भिन्न रंग के कोड में दर्शाया जाता है। टक्कर जैसी कोई भी दुर्घटना तथा गाउज अपनेआप अलग सी दर्शाई जाती है ताकि प्रोग्रैमर उसका कारण जान कर गलत पैरामीटर में सुधार कर सके।

एन.सी. कोड पोस्ट करना

अब हम अपनी परियोजना के अंतिम चरण की तरफ आ गए हैं। हमने जो प्रोग्रैम किए हैं, उनका आउटपुट, सी.एन.सी. लेथ द्वारा स्वीकृत एक विशिष्ट भाषा में करना अनिवार्य होता है। इसके लिए पोस्ट प्रोसेसर इंटरफेस का इस्तेमाल किया जाता है। हम अपने पोस्ट प्रोसेसर फॉर्म में विशिष्ट मशीन और कंट्रोलर चुनते हैं। उसके बाद ऐसे टूलपाथ चुने जाते हैं जिन पर प्रक्रिया कर के, उस सी.एन.सी. लेथ पर विशिष्ट कंट्रोलर के लिए अनुकूल ॠ तथा च कोड के रूप में आउटपुट प्राप्त हो। इस हेतु हम आउटपुट बटन चुनते हैं।

सी.एन.सी. टर्निंग के लिए कैम के इस्तेमाल से महत्वपूर्ण लाभ

>इस्तेमाल में आसान, उन्नत प्रोग्रैमिंग टूल का एक सेट

>कोई भी पुर्जा काटने के लिए C/Y अक्ष पर के यंत्रण के साथ ही आसान रफिंग, फिनिशिंग, थ्रेड, ग्रूव (खांचा), बोर एवं ड्रिल रूटीन को सम्मीलित किया जाता है। टूल पाथ के विश्वसनीय सत्यापन (वैलिडेशन) के कारण यह सुनिश्चित हो जाता है कि पुर्जा, पहली ही कोशिश में सुयोग्य तरीके में बन जाए।

>तेज टूल पाथ की सहायता से हम कुछ ही क्लिक में प्रोग्रैम कर सकते हैं।

>बाहरी और अंदरी व्यास की प्रभावशाली रफिंग

>पेक मोशन और फुल रेडिअस प्लंज टर्निंग शामिल होने वाला ग्रूविंग, मल्टिपल डेप्थ कट के साथ

>संपूर्ण और आसान थ्रेडिंग

>यंत्रण के लिए मुश्किल मटीरीयल पर नियंत्रित चिप ब्रेकिंग

>टूल की अगली तथा पिछली ओर पर स्वचालित गाउज जांच

>चक, पुर्जा, स्टेडी रेस्ट और टेलस्टॉक की खोज (डिटेक्शन)

>वायरफ्रेम, पृष्ठ तथा सॉलिड मॉडल का आसानी से यंत्रण

>किसी भी आकार के भाग पर टर्निंग प्रोफाइल बनाना संभव

>चुनिंदा लेथ पर पुर्जे का विस्तृत सेटअप, पुर्जे का हस्तांतरण और प्रोग्रैमिंग का विकल्प

विनीत सेठ

प्रबंधक संचालक, मास्टरकैम इंडिया प्रा. लि.

7378552000

विनीत सेठ मेकैनिकल इंजीनीयर हैं और आपने बिजनेस ऐडमिनिस्ट्रेशन में स्नातकोत्तर उपाधि प्राप्त की है। आप ‘मास्टरकैम इंडिया प्रा. लि.’ के प्रबंधक संचालक हैं और आपको उत्पादन से संबंधित साफ्टवेयर क्षेत्र में 21 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@