कैप प्रेसिंग मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

फाउंड्री में पिघले हुए धातु का तापमान नापने के लिए थर्मोकपल का प्रयोग किया जाता है। चूंकि यह एक बार इस्तेमाल कर के फेंकना पड़ता है, इसका उत्पादन भी बड़ी मात्रा में करना जरूरी होता है। इसका उत्पादन करने वाली कंपनी ने उत्पादन बढ़ाने का निर्णय किया। परंतु उसके लिए अभी प्रयोग होने वाली पद्धति में गुणवत्ता, अवधि एवं जरूरी मेहनत इन सारी चीजों में सुधार लाना आवश्यक था। इसलिए इन मुद्दों पर समग्र विचार करते हुए समाधान ढूँढ़ा गया।

थर्मोकपल जोड़ना पुराना तरीका

पुराने तरीके के अनुसार ऑपरेटर लोहे की कैप एक गड्ढे में रखता था। उसके ऊपर थर्मोकपल की नोक (टिप) रख कर उस पर एक टूल हथौड़े के प्रहार से पंच किया जाता था। यह पूरी विधि हाथ से की जाती थी, जिस कारण अंत में उत्पाद बहुत ही कम मिलता था।

ऑपरेटर को आने वाली समस्याएं

• हाथ से प्रहार करते हुए पंच करने से ऑपरेटर के हाथों में दर्द होता था।

• काम कम मात्रा में होता था और ऑपरेटर वहाँ काम करने के लिए नाराज रहते थे। कभी कभी उनसे गलत काम भी होता था।

इन समस्याओं पर अभ्यास किया गया। उसमें से यह बात सामने आई कि ऑपरेटर की परेशानी कम करनी हो तो यह पंचिंग, हैड्रोलिक या न्यूमैटिक तरीके से प्रेस करना फायदेमंद होगा। किंतु जब दबाव (प्रेशर) का परीक्षण किया तो यह पता चला कि न्यूमैटिक पंचिंग मुमकिन है। उसके अनुसार इस विधि के लिए न्यूमैटिक प्रेस डिजाइन की गई

नया तरीका

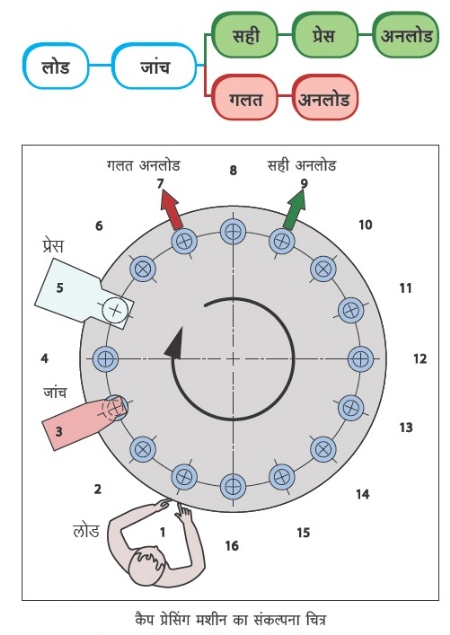

कंपनी की जरूरत प्रतिदिन बढ़ती जा रही थी। इस कारण तय किया गया कि उत्पादन क्षमता दुगुनी की जाए। इसके लिए जरूरी कुल आवर्तन काल (साइकिल टाईम) का भी अभ्यास किया गया और उसके अनुसार 2 सेकंड का आवर्तन काल निश्चित किया गया। लेकिन इन 2 सेकंड में प्रेसिंग, टेस्टिंग, लोडिंग एवं अनलोडिंग पूरा हो जाना आवश्यक था। इस हेतु फैसला किया गया कि चारों ऑपरेशन एक ही समय यानि समानांतर (पैरलल) किए जाएंगे। इन्हें एक ही समय करने हेतु इंडेक्सिंग से सहायता ली गई। उसके लिए 16 स्टेशन वाला इंडेक्सिंग डिवाइस डिजाइन किया गया। फलस्वरूप अब ऑपरेटर एक बार एक गड्ढे में एक कैप रखता है। उसके ऊपर एक थर्मोकपल रखा जाता है। उसमें एक मिनट में 30 कैप लोड करने पड़ते हैं। नए तरीके की वजह से अब यह काम आसानी से किया जा सकता है। असेम्ब्ली (कैप और थर्मोकपल) आगे जाने के बाद टेस्टिंग का टूल ऊपर से नीचे आता है और असेम्ब्ली को स्पर्श करते हुए उसकी विद्युत निरंतरता (कंटिन्यूइटी) की जांच करता है। यदि निरंतरता सही हो तो उसके आगे की प्रेस को संदेश (सिग्नल) भेजा जाता है और अगले स्टेशन पर वह अपनेआप प्रेस होता है। उचित निरंतरता पाई न जाने पर वहाँ पर प्रेस नहीं किया जाता, बल्कि उसे वहीं छोड़ दिया जाता है। इसके आगे ‘रिजेक्ट स्टेशन’ होता है। रिजेक्ट स्टेशन में इजेक्टर रॉड को नीचे से एक न्यूमैटिक सिलिंडर दिया हुआ है जो रॉड का संचलन करते हुए असेम्ब्ली को धक्का दे कर बाहर निकालता है। चूंकि यह असेम्ब्ली प्रेस की हुई नहीं होती, उस पर कुछ क्रियाएं या कुछ ‘रीवर्क’ करना हो तो वह किया जा सकता है। अगले स्टेशन पर सही असेम्ब्ली बाहर निकाली जाती है। अगर टेस्टिंग स्टेशन पर असेम्ब्ली सही हुई हो और उसकी प्रेसिंग भी हुई हो तो इस इजेक्टर स्टेशन पर वह असेम्ब्ली बाहर निकलती है। उसके आगे की ओर एक ढ़लान बना कर उसके सामने एक ट्रे रखा होता है। सारी असेम्ब्लीयां ट्रे में भर दी जाती हैं। ऐसी 500 असेम्ब्लीयां वहाँ इकठ्ठा होने पर एक दिया प्रकाशित होता है और प्रकाशित ही रहता है। दूसरा ऑपरेटर यह ट्रे निकाल कर दूसरा ट्रे लगा देता है। पहला ऑपरेटर प्रति मिनट 30 दर से कैप एवं थर्मोकपल एक दूसरे के अंदर रखता है। प्रति मिनट 30 पुर्जों की मात्रा के अनुसार बहुत ही एकसमान तरीके में उत्पादन होने लगा। अस्वीकार हुए पुर्जे उसी जगह पर हटा दिए जाने से ऑपरेटर का वह काम कम हुआ और ग्राहक के पास केवल अच्छे पुर्जे ही पहुंचने लगे।

न्यूमैटिक प्रेस होने के कारण निश्चित दबाव से ही प्रेसिंग होता है और मेकैनिकल टूल होने की वजह से प्रेसिंग में नित्यता पाना आसान बनता है। सभी पुर्जे एकसमान प्रेस होने लगे, जिससे प्रेसिंग के कारण पुर्जा अस्वीकार होना पूरी तरह से बंद हो गया। एक ट्रे में 500 पुर्जों का अपने आप गिनना भी शुरु हुआ। ऑपरेटर को इस काम से भी छुटकारा मिल गया। इस एक स्वचालन से ये सारे लाभ मिले।

0 9422086165

प्रसन्न अक्कलकोटकरजी यांत्रिकी अभियंता हैं। आप ‘फैबेक्स इंजीनीयर्स’ के संचालक हैं और आप को स्वचालन क्षेत्र का 25 सालों से अधिक अनुभव है।

@@AUTHORINFO_V1@@