सी.एन.सी. लेथ के लिए स्वचालित बार फीडर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

स्वचालित बार फीडर, सी.एन.सी. लेथ मशीन के लिए उपयुक्त होता है। इस महत्वपूर्ण उपसाधन की जानकारी यहाँ दी गई है।

आज के औद्योगिक विेश में कई कारखाने जॉब वर्क करने में लगे हुए हैं। अचूक एवं दर्जेदार पुर्जों की बढ़ती माँग को पूरा करने के साथ खर्चे पर काबू रख कर स्पर्धा में टिके रहना यह उनके सामने की असली चुनौती है। जॉब वर्क का उद्योग ग्राहकों के यानि खरीदारों के प्रभाव में होने के कारण पुर्जों के दर निश्चित करना सामान्यतः उनके नियंत्रण में होता है। ऐसे तंग हालात में सही कार्यपद्धति का चयन तथा स्वचालन के उपयोग से ही खर्चा सीमित रह सकता है। सप्लाई में कामयाब होने के लिए मूलाधारी घटक हैं Q.C.D., क्वालिटी, कॉस्ट एवं डिलिवरी यानि गुणवत्ता, कीमत एवं माल समय पर पहुँचाया जाना।

ऊपरलिखित घटकों की तरफ बढ़ने के लिए स्वचालित बार फीडर इस उपयोगी उपसाधन का इस्तेमाल सी.एन.सी. लेथ जैसी मशीन पर किया जा सकता है। अन्य रोबोटिक उपसाधन एवं गैंट्री की तुलना में इसकी कीमत अल्प होती है। साथ में अधिकांश कारखानों में यह देखा गया है कि, बार फीडर अपनाने से हर कार्यवस्तु का दो बार अलग सेटअप में यंत्रण करने की तुलना में उत्पादकता में 30% से 40% तक बढ़ोतरी होती है।

इस कार्यपद्धति की एक स्वाभाविक मर्यादा यह है कि, इसका लाभ सिर्फ तब होता है जब कार्यवस्तु किसी बार यानि डंड़े को आकार दे कर बनानी हो और उत्पादित वस्तुओं की संख्या (बैच साइज) मध्यम या अधिक हो। इस लेख में हम आप को सी.एन.सी. लेथ के लिए सही बार फीडर का चयन, कुल कार्य, उपयोग के तरीके आदि मुद्दों से परिचित कराएँगे।

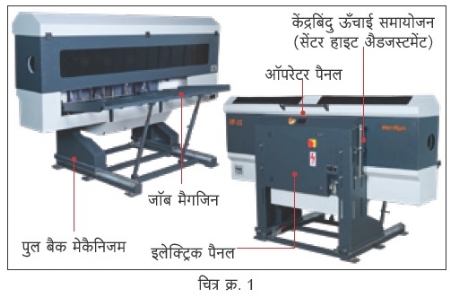

छोटे से लेकर मध्यम व्यास के बार से तथा बार से निकाले गए टुकड़े में से बनाए जाने वाले पुर्जों के संदर्भ में बार फीडर उपयोगी होते हैं। 3 मिमी. से 85 मिमी. तक व्यास वाले बार के लिए बार फीडर फलदायी होता है। यंत्रण के वांछित रूप के अनुसार सही फीडर चुनना जरूरी है। बार फीडर के विभिन्न घटक चित्र क्र. 1 में दर्शाए गए हैं।

निम्नलिखित मूलभूत कार्य बार फीडर द्वारा किए जाना अपेक्षित है।

1. फीडर में लोड करने हेतु बार को मैगजिन में सही ढ़ंग से रखना

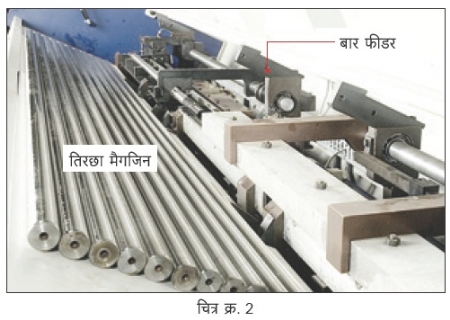

काटे गए बार, फीडर के पीछे होने वाले तिरछे मैगजिन में रखे जाते हैं। किंतु यह सुविधा सिंगल बार प्रकार के लंबे बार फीडर में उपलब्ध नहीं होती (चित्र क्र. 2)।

2. मैगजिन से बार को स्पिंडल के अक्ष पर ले जाना

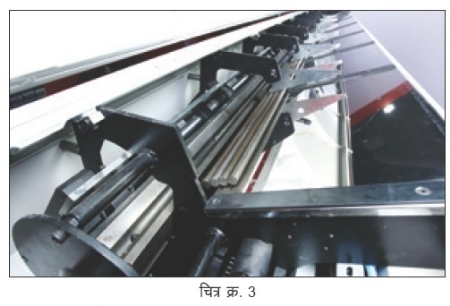

इस काम के लिए एक यांत्रिकी शृंखला (मेकैनिकल चेन) का उपयोग किया जाता है, जो बिजली की मोटर द्वारा चलाई जाती है। मैगजिन से एक एक बार उठा कर उसे, स्पिंडल के केंद्र से एकरेखित (अलाइन) किए हुए, एक गाइडवे में रखा जाता है। बाद में इसे स्पिंडल में सरकाया जाता है (चित्र क्र. 3)।

3. बार स्पिंडल में सरकाना

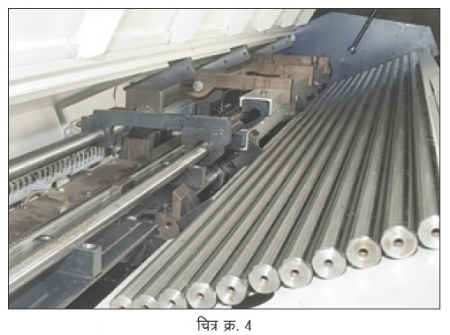

यंत्रण के शुरुआत के पहले बार को स्पिंडल में चढ़ाने का काम फीडर रॉड द्वारा किया जाता है। धकेलने वाले एक साधन यानि ‘पुशर’ द्वारा बार को स्पिंडल में सरकाया जाता है। बार टरेट के अंत पर होने वाले रोधक यानि ‘स्टॉपर’ पर अटक जाता है, तब पुशर अपने पूर्वस्थान पर लौट आता है (चित्र क्र. 4)।

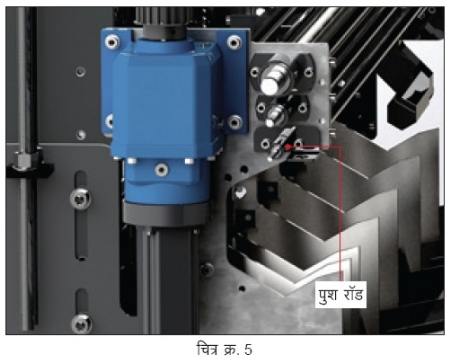

4. यंत्रण के हर आवर्तन (साइकिल) के बाद बार आगे धकेलना

यह काम पुशरॉड की यांत्रिक प्रणाली द्वारा किया जाता है। काम की जरूरत के अनुसार, विभिन्न व्यास के बार धकेलने हेतु, संबंधि व्यास के पुशरॉड का प्रबंध किया रहता है (चित्र क्र. 5)। एक व्यास का काम खत्म कर के अन्य व्यास का काम शुरु करना हो तब सही व्यास का पुशरॉड चुनना पडता है। हर एक सेटअप बदलते समय यह करना जरूरी होता है। टरेट के अंत पर होने वाले रोधक द्वारा निश्चित किया जाता है कि, एक समय पर बार कितनी दूरी में आगे धकेला जाए। अन्यथा, इस काम के लिए, सर्वो नियंत्रित बार फीडर का भी प्रयोग किया जाता है जिसमें इस दूरी का नियंत्रण ‘पोजिशन ऐडवान्स’ प्रणालि से होता है।

5. क्लैंप में न पकड़ी हुई बार की अतिरिक्त लंबाई को आधार देना तथा बार का मुक्त गोलाकार परिवलन ओशस्त करना।

स्पिंडल की पिछली ओर होने वाली बार की लंबाई को उचित आधार देना आवश्यक है, नहीं तो वह अपनी गोलाकार कक्षा छोड़ कर टेढ़ा मेढ़ा घूम सकता है। उदाहरण के तौर पर

• 1.2 मीटर लंबाई के छोटे बार फीडर में, स्पिंडल में ही नाइलॉन का एक सामान्य बुश बिठा कर आधार दिया जा सकता है।

• 1.5 मीटर के बार फीडर में बार को आधार देने हेतु एक स्वतंत्र स्पिंडल एक्स्टेंशन (विस्तारण) प्रणालि की व्यवस्था की जाती है (चित्र क्र. 6)। स्पिंडल एक्स्टेंशन में, नाइलॉन बुश के उपयोग से, बार को आधार दिया जाता है। बार के विभिन्न व्यास के विचार से सही बुश का इस्तेमाल करना जरूरी है।

• इससे अधिक यानि 3 मीटर लंबाई के बार फीडर में बार को आधार देने के लिए हैड्रोडाइनैमिक पद्धति समाविष्ट होती है। अन्यथा पीयू (पौलियुरेथिन) लाइनिंग वाले बुश का उपयोग किया जा सकता है।

6. ऊपरलिखित सभी कामों का सयोजन पाने हेतु मशीन के सी.एन.सी. कंट्रोलर पर इंटरफेस निर्माण करना।

बार फीडर का अंतर्गत काम उसके अपने पी.एल.सी. कंट्रोल द्वारा संभाला जाता है। इस पी.एल.सी. एवं मशीन के सी.एन.सी. कंट्रोल में अच्छा ‘वार्तालाप’ यानि इंटरफेस (संज्ञापन) होने पर ही मशीनसंबंधी सिग्नल तथा इंटरलाक ठीक तरीके में काम करते हैं। यह सभी मूलाधारी काम हैड्रॉलिक, न्यूमैटिक अथवा सर्वो मोटर प्रणालि से करवाए जाते हैं।

सामान्य रचना के बार फीडर में, विभिन्न व्यास के बार पर काम करने के लिए, सेटअप बदलना जरूरी होता है और खास कर के, आगे लिखे गए तीन काम ऑपरेटर को अपने हाथों से करने होते हैं।

• व्यास का चयन : इस हेतु एक नॉब दिया होता है, जिसके बाहरी पृष्ठ पर विभिन्न व्यास अनुक्रम में लिखे होते हैं। जिस व्यास के बार पर काम करना हो उस अंक के अनुसार ऑपरेटर या मशीन सेट करने वाला व्यक्ति नॉब को सही स्थान पर सेट करता है।

• V प्लेट का समायोजन (ऐडजस्टमेंट)

• सही पुशरॉड का चयन

हालाँकि बाजारों में उपलब्ध हुए ‘VF 15’ प्रकार के बार फीडर में ऊपरलिखित काम स्वचालित रूप में किए जाते हैं। ऑपरेटर या मशीन सेट करने वाले व्यक्ति ने केवल ‘मॅन मशीन इंटरफेस’ (MMI) में उचित अंक दर्ज करने पर मशीन अपना काम शुरु करती है। इस प्रकार के मशीन को पूरी तरह स्वचालित कहलाया जा सकता है क्योंकि इसमें सेटअप का काम भी अपनेआप हो जाता है।

एक सही बार फीडर के चयन हेतु आवश्यक घटक

अब हम देखेंगे कि एक सही बार फीडर चुनने के लिए किन मुद्दों पर ध्यान देना चाहिए

• व्यास की व्याप्ति : जिस व्यास के बार पर काम करना हो उस व्यास के बार संभलनेलायक बार फीडर चुनें।

• इनपुट यानि मशीन पर चढ़ाए जाने वाले बार का दर्जा : बार फीडर के काम का एक अहम् हिस्सा है, उस पर चढ़ाए जाने वाले बार का दर्जा। बार थोड़ा भी टेढ़ा हो या उसके अंत पर चैंफर हो तो समस्या पैदा होती है। कई समय ऑपरेटर को मशीन में फीड किए जाने वाले बार का पूरा परीक्षण कर के योग्य बार चुनना होता है। 3 मीटर या इससे अधिक लंबाई वाले बार के मामले में इस परीक्षण का खास महत्त्व है, क्योंकि इनका टेढ़ापन 0.5 मिमी. प्रतिमीटर से भी कम होना आवश्यक होता है। फिर भी अब, कम लंबाई के यानि 1.2 मीटर एवं 1.5 मीटर के बार फीडर का इस्तेमाल आमतौर पर शुरु होने से, यह समस्या घटी है। ऐसे बार फीडर किसी भी किस्म के बार, ब्लैक बार सहित, सिवा झंझट उपयोग में ला सकते हैं। बार के अंत पर अल्प चैंफर किया होगा तथा बर यानि तेज धार हटाई गई होगी तो इनसे काम सीधा शुरु किया जा सकता है। कौलेट चक में पीछे से आसानी के साथ बार सरकाने के लिए चैंफर जरूरी है।

• जगह की उपलब्धि : लघु तथा मध्यम आकार के कई कारखानों में जगह की समस्या होती है जिस कारण व्यावहारिक चुनौतियाँ करना अनिवार्य बनता है। जाहिर है कि लंबे बार फीडर के लिए ज्यादा जगह आवश्यक होती है। कई कारखानों में देखा गया है कि एक लंबे बार फीडर को जरूरी होने वाले अवकाश में दो छोटे बार फीडर बिठाए जा सकते हैं।

• बार के अधिकतम आर.पी.एम. यानि फेरे : सी.एन.सी. लेथ में यंत्रण का समयावधि घटाने के लिए ज्यादा से ज्यादा आर.पी.एम. पर काम करना पसंद किया जाता है। इस मुद्दे पर भी छोटे बार फीडर का स्थान ऊँचा होता है, क्योंकि मशीन उसकी अधिकतम संभाव्य आर.पी.एम. पर चलाई जाने पर बार फीडर की ओर से कोई मर्यादा या अटकाव नहीं होता। लंबे बार फीडर में अधिकतम आर.पी.एम., बार की गुणवत्ता पर निर्भर रहते हैं। अधिकांश बार फीडर के लिए 3500 आर.पी.एम. उच्चतम मर्यादा होती है।

• स्वचालित मशीन : जैसे कि पहले बताया गया है पूरी तरह स्वचालित छोटे बार फीडर अब उपलब्ध हैं। इनमें सेटअप में किए जाने वाले बदलाव तथा विभिन्न कार्यों का नियंत्रण अपनेआप किया जाता है। यदि बार मैगजिन भी मशीन के साथ दिया गया हो तो ऐसे मशीन लंबे समय तक किसी भी प्रकार के मानवी हस्तक्षेप के सिवा, पुर्जों का लगातार उत्पादन कर सकते हैं।

• बचे टुकड़े की लंबाई : छोटे बार फीडर में लोड किए गए 1.2 मीटर लंबाई के बार में से बचने वाला टुकड़ा प्रायः 20 मिमी. का होता है। लंबे बार फीडर से, जो 3.0 मीटर लंबा बार ले सकता है, बचने वाले टुकड़े की लंबाई 50-80 मिमी. होती है।

• बिजली की खपत : छोटे बार फीडर के लिए कम यानि 0.5 किलोवैट (kW) बिजली काफी होती है। लंबे बार फीडर के लिए अधिक यानि 0.75 से 1.0 kW बिजली आवश्यक है।

• आरंभिक निवेश : छोटे बार फीडर, लंबे बार फीडर की तुलना में, करीबन 40% सस्ते होते हैं।

0 9880019665

आर. रविजी यांत्रिकी अभियंता हैं। बंगलुरू स्थित ‘फेनविक ऐंड रवि’ कंपनी के आप संस्थापक संचालक हैं।

@@AUTHORINFO_V1@@