ग्लास ट्यूब बेंडिंग स्वचालन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

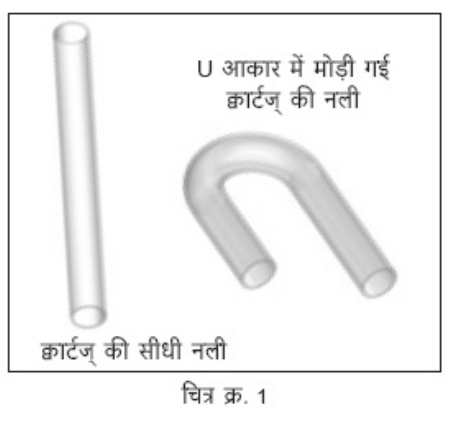

फाउंड्री की थर्मोकपल प्रक्रिया में क्वार्टज् की कांच की नली (ट्यूब) ‘U’ आकार में मोड़ने की एक विशेष गतिविधि होती है (चित्र क्र.1)।

इस नली को ‘U’ आकार में मोड़ते समय ध्यान देना होता है कि वह मध्य भाग में चिपट न जाए या धँसे नहीं, क्योंकि इसी कांच की नली से थर्मोकपल की तार आगे जाती है। इस नली का अंदरूनी व्यास (ID) 2 मिमी. तथा बाहरी व्यास (OD) 4 मिमी. होता है। अर्थात यह नली 1 मिमी. मोटाई की होती है। क्वार्टज् की कांच उच्च तापमान यानि 12000 से. पर भी टिकती है। अन्य प्रकार की कांच 4000 - 5000 से. पर पिघल जाती है। फाउंड्री में सामान्यतः 9000 से. से ज्यादा तापमान होता है। इसलिए उस जगह उच्च तापमान पर टिकने वाले मटीरीयल की जरूरत होती है और थर्मोकपल का इस्तेमाल करने की आवश्यकता होने के कारण धातु का उपयोग नहीं किया जा सकता। इसलिए अधातु (नॉन मेटैलिक) अर्थात क्वार्टज् की कांच का इस्तेमाल किया जाता है।

क्वार्टज् की कांच ‘व्हाईट हॉट’ बना कर यानि साधारणतः 16000 से. तापमान पर फिक्श्चर में ड़ाल कर ‘U’ आकार में मोड़ दी जाती है। इस प्रक्रिया में ग्राहक को कुछ कठिनाइयाँ आने लगी, इसलिए उन्होंने इसके स्वचालन की माँग की।

पुरानी प्रणाली

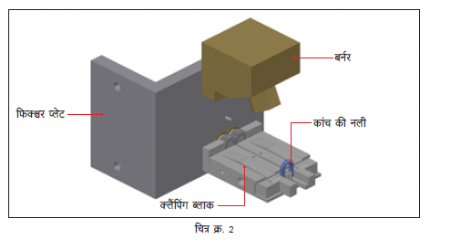

ग्राहक, नली फिक्श्चर में ड़ालकर (चित्र क्र. 2) हाथ से उसे ‘U’ आकार में मोड़ते थे। इसके लिए नली का मध्य भाग करीब 16000 से. तापमान पर गर्म किया जाता था। यह नली लंबाई में 35 मिमी. होती है और वह, अंतर्गत त्रिज्या 4.5 मिमी. रख कर मोड़ दी जाती है। इसे मोड़ते समय इसका एक सिरा, दूसरे सिरे की तुलना में, अधिक लंबा होता था। दोनों छोरों के बीच 2 मिमी. का अंतर होना अगली प्रक्रिया के दृष्टिकोण में महत्वपूर्ण है। इस प्रणाली में नली का वांछित आकार नहीं मिलता था। साथ ही यह कुशलता का काम होने के कारण संबंधित कुशल व्यक्ति हाजिर न हो तो काम में बाधा आती थी। पुरानी प्रणाली में एक ही फिक्श्चर में यह प्रक्रिया की जाने के कारण उत्पादन भी कम मिलता था।

प्रक्रिया में आने वाली रुकावटें

क्वार्टज् की नली की लंबाई कम (35 मिमी.) होने के कारण उसे फिक्श्चर में पकड़ कर हाथ से मोड़ने की क्रिया कष्टदायी होती थी।

फ्लेम की ओर अविरत देख कर काम करते रहने के कारण कर्मचारी की आँखों को तकलीफ होती थी।

अपेक्षित गुणवत्ता और उत्पादन नहीं मिलता था।

फिक्श्चर मानवीय नियंत्रण से दबाया जाने के कारण नली के आकार में फर्क आता था, जैसे कि ‘U’ के बदले ‘V’ आकार पैदा होना या नली चिपटना आदि।

काम करते समय, इस प्रक्रिया की वजह से, आसपास उच्च तापमान तथा विभिन्न गैस तैयार होते थे, जिससे काम कष्टदायी होता था।

गैस निरंतर शुरु ही रहने से वह बर्बाद होता रहता था।

नलिकाएँ बेकार जाने की मात्रा अधिक थी।

नई प्रणाली

इस प्रक्रिया के लिए ग्राहक ने हमारे पास स्वचालन की माँग की। इसके लिए हमने पुराना मैन्युअल फिक्श्चर वैसे ही रख कर उसे गिअर लगाए और शुरु में न्यूमैटिक प्रणाली का प्रयोग किया। इससे यह बात स्पष्ट हुई कि नली दबाते समय, उस पर लगाए जाने वाले बाहरी बल के अनुरूप, उसके मुड़ने का समय कम-ज्यादा होता है, जिससे अपेक्षित अचूकता नहीं मिलती। इस मुद्दे पर ध्यान देते हुए हमने सोचा कि यह बल लगाते समय वजन का इस्तेमाल किया जा सकता है। इसके लिए नई प्रणाली में कुछ विशेष रचनाएँ की गई।

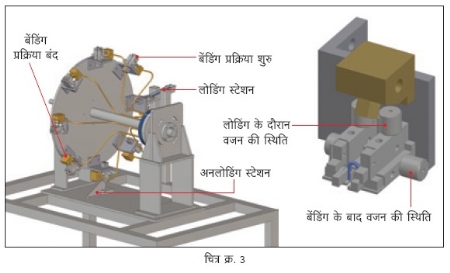

8 फिक्श्चर का एक रोटरी टेबल बनाया गया (चित्र क्र. 3) ताकि एक मिनट में अधिकतम संख्या में नलिकाएँ बन सकेंगीं।

नलिकाएँ अपनेआप फीड होने के लिए एक हॉपर लगाया गया। साथ ही, फिक्श्चर में नलिका धकेलने के लिए एक कलेक्टर बिठाया गया।

नली को अपेक्षित आकार में मोड़ने के लिए आवश्यक बल मिलने हेतु गुरुत्वाकर्षण के नियमों पर काम करने वाले वजनों का उपयोग किया गया। इस नली के दोनों ओर के फिक्श्चर में निश्चित वजन रखने की व्यवस्था की गई।

नली को गर्म करने के लिए आवश्यक गैस फ्लेम फिक्श्चर के पास बांध कर रखने के कारण ऐसिटिलिन और आक्सीजन का प्रवाह (फ्लो) नियंत्रित हुआ। इसके कारण गैस बेकार जाने की मात्रा कम हुई।

फिक्श्चर में नलिका स्थिर हो जाने के बाद, फ्लेम ऊपर से आने के कारण, वह गर्म होने पर वजन अपना काम शुरु करते हैं।

यह पूरी प्रक्रिया गुरुत्वाकर्षण के नियमानुसार बढ़िया काम करने लगी और 100% संगतता (कन्सिस्टन्सी) प्राप्त हुई।

जब फिक्श्चर 00 कोण में होता है, तब नली फिक्श्चर में पकड़ी जाती है।

फिक्श्चर में नली पकड़ी जाने के बाद 100 से 900 के कोण में वह गैस की सहायता से गर्म की जाती है।

1200 कोण के आसपास आने पर, गुरुत्वाकर्षण के नियम के अनुसार, फिक्श्चर में नली के दोनों ओर लगाए हुए वजन नीचे गिर जाते हैं और नली ‘U’ आकार में मुड़ती है।

फिक्श्चर 1800 कोण में आने पर नली को गर्म करने वाली फ्लेम बंद हो जाती है।

2700 कोण पर नली फिक्श्चर से बाहर (इजेक्ट) आती है ।

लाभ

पुरानी प्रणाली में एक ऑपरेटर की सहायता से, एक मिनट में, अधिक से अधिक 4 नलिकाएँ तैयार होती थी। लेकिन नई प्रणाली के कारण उत्पादन 5 से 6 गुना बढ़ कर एक मिनट में 24 नलिकाएँ तैयार होने लगी।

काम का खतरा नष्ट हो गया।

कुशल ऑपरेटर की आवश्यकता कम हो गई।

रिजेक्शन 25% से घट कर 2% तक आ गया।

मटीरीयल व्यर्थ जाने की मात्रा 4% से घट कर 0% हो गई।

0 9422086165

प्रसन्न अक्कलकोटकरजी यांत्रिकी अभियंता हैं। आप ‘फैबेक्स इंजीनीयर्स’ के संचालक हैं और आप को स्वचालन क्षेत्र का 25 सालों से अधिक अनुभव है।

@@AUTHORINFO_V1@@