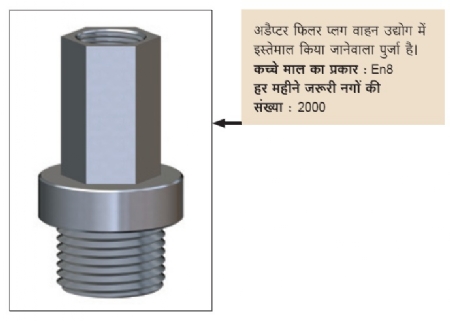

अडैप्टर फिलर प्लग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इंजीनीयरिंग उत्पादन प्रक्रिया में वाहन अथवा मशीनरी के लिए जिन छोटे पुर्जों की आवश्यकता होती है, उनको बनाने की प्रक्रिया में यंत्रण से पुर्जा बनाने की प्रणाली बहुत व्यापक है। यंत्रण द्वारा पुर्जा बनाने के संबंध में कच्चे माल का स्वरूप और प्रकार (फॉर्म ऐंड स्पेसिफिकेशन), प्रारंभ से अंत तक की स्थिति (रॉ मटीरीयल टु फिनिश्ड कंडिशन) में परिवर्तन लाते समय निश्चित किए गए काम का क्रम, मशीन तथा टूल का चुनाव आदि बातों पर उसके उत्पादन की लागत निर्भर करती है। अत: इन मुद्दों का गहराई से अध्ययन करना पड़ता है। फिर उनके विभिन्न विकल्प विकसित कर के उत्पादन खर्चे पर नियंत्रण करने या उसे बचाने के बारे में सोच सकते हैं। इस के बारे में एक उदाहरण का अध्ययन हम करने जा रहे हैं।

अडैप्टर फिलर प्लग का उत्पादन करते समय कच्चा माल और प्रक्रिया का कुल खर्चा, हर पुर्जे के लिए, रुपये 67.3/- था और उसके लिए 11.7 मिनट समयावधि लगता था।

पुरानी रीति से उत्पादन चल रहा था तब ग्राहक ने खर्चा तथा समयावधि घटाने की माँग की। यह माँग पूरी करने के लिए क्या कर सकते हैं, इस बात पर सोचविचार शुरू हुआ।

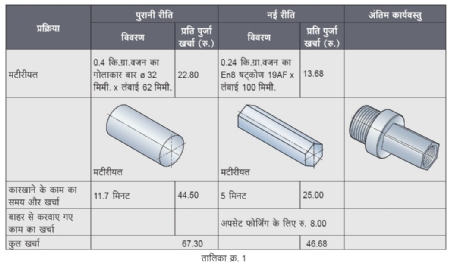

उत्पादन के चार प्रधान घटक होते हैं, मनुष्य, मशीन, रीति और मटीरीयल। इनमें से किस घटक पर काम किया जाना चाहिए, इस बात पर विचार किया गया। कुल लागत में मटीरीयल का हिस्सा 30% होने के कारण इस घटक पर पहले विचार किया गया।

गोल आकार के बदले षट्कोणीय आकार का बार बाजार में उपलब्ध था। स्पष्ट हो गया कि उसके इस्तेमाल से मटीरीयल का वजन और लागत भी कम होगी

यह भी देखा गया कि गोल बार के बदले षट्कोणीय आकार के बार के उपयोग से यंत्रण का समय भी बच जाता है।

इसके कारण नई रीति में टर्निंग एवं मिलिंग के काम की आवश्यकता ही नहीं रही।

इन सुधारों के साथ नई रीति अपनाई गई। उसकी तुलना, तालिका क्र.1 में दिखाई गई है।

नई रीति से लाभ

1. टर्निंग का समय कम हो गया (मटीरीयल का योग्य आकार)।

2. कॉम्बिनेशन (स्टेप) ड्रिल के इस्तेमाल से ड्रिलिंग के समय में बचत हुई।

3. एक पुर्जे के लिए बचा हुआ खर्चा

= 67.30 - 46.68 = रुपये 20.62

4. हर महीने खर्चे में बचत

= 20.62 X 2000

= रुपये 41, 240/-

0 9370313788

प्रमोद लाळे यांत्रिकी अभियंता हैं। आपको पुर्जों के यंत्रण के क्षेत्र में 30 साल से ज्यादा अनुभव हैं।

@@AUTHORINFO_V1@@