टर्न मिलिंग : एक उन्नति

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग सेंटर क्या है?

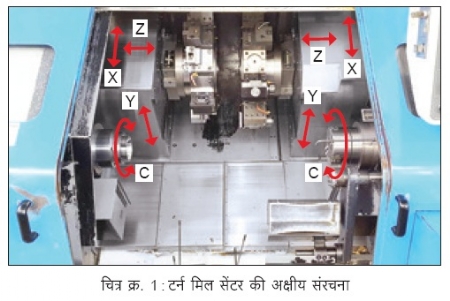

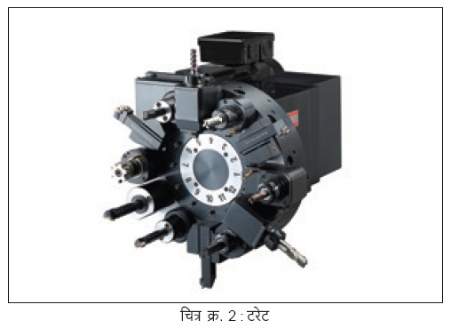

टर्निंग सेंटर की व्याख्या हम सब जानते हैं। स्पिंडल की केंद्रीय रेखा के संदर्भ में X और Z दिशाओं में प्रोग्राम करने लायक लगातार चलन करने वाला और सी.एन.सी. प्रोग्राम द्वारा चयन एवं नियंत्रण करने लायक अनेक टूल स्टेशन वाला टरेट जिस सी.एन.सी. लेथ में हो, उसे टर्निंग सेंटर कहते है।

टर्निंग, फेसिंग या प्रोफाईलिंग आदि विधि करने के लिए टूल का तीनों अक्ष में चलन जरूरी होता है। टर्निंग सेंटर की सहायता से हम इस हेतु आवश्यक मार्ग निश्चित कर सकते हैं। इसमें कार्यवस्तु गोलाकार घूमते समय एक स्थिर (ना घूमने वाला) टूल उसके अक्ष से समानांतर और लंबकोण स्थिति में हिलते हुए काट लेता है। इन विधियों से बनने वाले पुर्जे का गोलाकार सर्वत्र समान होता है।

कुछ ग्राहकों की एक विशेष माँग की वजह से टर्निंग सेंटर के विकास का अगला कदम बढ़ाया गया। वे ‘की वे’ होने वाला शाफ्ट बनाना चाहते थे और टर्निंग सेंटर के तीन अक्षों में होने वाले चलन की मर्यादा में एवं स्पिंडल की केंद्रीय रेखा से (सेंट्रल लाईन) समानांतर ड्रिलिंग/टैपिंग के कार्य करना चाहते थे। इस काम के लिए, छोटे आकार के, पावर से चलने वाले रोटरी टूल होल्डर को वे टर्निंग सेंटर के टूल होल्डर खांचे में बिठाना चाहते थे।

यह टर्न मिल का सब से आसान प्रकार था जिसमें मिलिंग एवं ड्रिलिंग दोनों के लिए अलग स्पिंडल थे। यह मशीन दो तरह से कार्य करता था

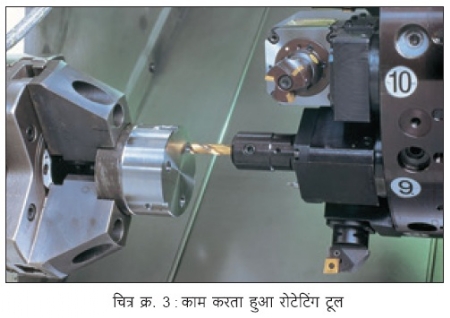

1. टर्निंग के काम, जब कार्यवस्तु गोल घूम रही हो और टूल स्थिर हो।

2. मिलिंग, ड्रिलिंग, टैपिंग, बोरिंग आदी काम, जब टूल गोल घूम रहा हो और कार्यवस्तु स्थिर हो।

टर्निंग सेंटर में हुए इन उन्नत सुधारों के कारण मशीन टूल उत्पादकों को अधिक जटिल मशीन बनाने की प्रेरणा मिली। एक ही सेटअप में हाउसिंग, शाफ्ट आदि पुर्जे बनाने हेतु आवश्यक उन्नत काइनेमैटिक्स के विकसन की ओर वे आगे बढ़ने लगे।

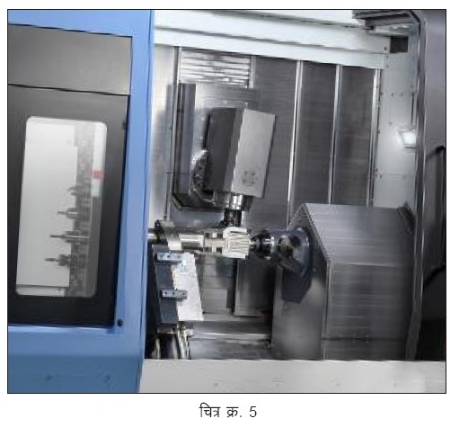

यहीं से टर्न मिल का उगम हुआ। यंत्रण आसान होने के लिए, कार्यवस्तु का चलन करने वाले, टर्न मिल के अक्ष खड़े (वर्टिकल) या आड़े (हॉरिजॉँटल) होते हैं। यदि इन मशीनों में आधुनिक यंत्रण क्षमताएँ शामिल हों, तो फेस टर्न मिलिंग या पेरिफेरल टर्न मिलिंग जैसे पारंपरिक टर्निंग विधियों के साथ ही मिलिंग, ड्रिलिंग एवं बोरिंग आदि कार्य भी किए जा सकते हैं। इन मशीनों में स्पिंडल, टूल टरेट, टूल मैगजिन इनकी संरचना के अनुसार बनाए गए कुछ मशीन चित्र क्र. 5 और 6 में दर्शाए गए हैं। जैसे कि चित्र क्र. 4 में दिखाए गए पुर्जे, इस प्रकार की टर्न मिल में केवल एक या दो सेटअप में पूरी तरह से बनाना मुमकिन है।

तथापि, इस यंत्रण के तंत्रज्ञान एवं पैरामीटर का उचित प्रयोग किस तरह किया जाए और उसे किसी भी पुर्जे की उत्पाद प्रक्रिया में कैसे शामिल किया जाए यह ठीक से सीखना जरूरी है।

टर्न मिल सेंटर खरीदते समय मशीन टूल उत्पादक से बात चला कर उनकी तरफ से एक सर्वसमावेशी प्रशिक्षा की योजना करना लाभदायी होता है। इन सभी आधुनिक तंत्रों का ब्योरा यहाँ दिया गया है

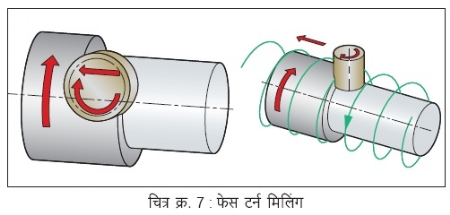

1. पुर्जा उसके केंद्र के चारों ओर घुमाया जा रहा हो तब उसकी वक्र सतह पर चौथे अक्ष में फेस टर्न मिलिंग किया जाता है। कम लंबाई के टूल इस्तेमाल कर के लंबे या पतले पुर्जे के साथ समानांतर टर्निंग, शुंड़ाकार टर्निंग या शंक्वाकार टर्निंग जैसे बाहरी पृष्ठ पर किए जाने वाले कामों के लिए यह पद्धति सुविधाजनक है। इस तरीके से प्राप्त होने वाला पृष्ठ ऐसा दिखता है कि जैसे उसके पहलू बनाए गए हो। चूंकि इससे निरंतर वक्रता नहीं मिलती है, खुरदरे (रफ) काट लेने हेतु इस पद्धति की सिफारिश की जाती है (चित्र क्र. 7)।

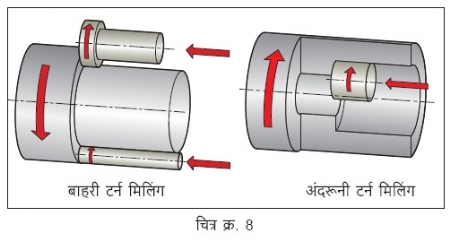

2. गोल घूम रहे पुर्जे पर पेरिफेरल टर्न मिलिंग किया जाता है। फेस टर्न मिलिंग से बाहरी एवं अंदरूनी दोनों सतहों पर पाया जाने वाला पृष्ठ बहुत ही अच्छा टर्न किया हुआ होता है। इस पद्धति का प्रयोग बड़े ओव्हरहैंग होने वाले पुर्जे, प्रोफाईलिंग और तंग खांचे (स्लॉट) होने वाले पुर्जों में किया जाता है।

टर्न मिल की दृढ़ता, स्पिंडल पर आवश्यक रही पावर एवं टार्क और स्टेनलेस स्टील, टाइटैनिअम, इन्कोनेल जैसे विभिन्न धातुओं से बने पुर्जों के लिए स्पिंडल पर आवश्यक रहा आर.पी.एम., इन व्यावहारिक मापदंडों के अनुसार टर्न मिलिंग की नई परिभाषा की जाती है। इसके अनुसार उसका नया नाम, ‘मल्टि टास्क मशीन’, अब प्रथागत है।

टर्न मिल के प्रयोग से लाभ

1. अगला पुर्जा बनाने हेतु अलग क्लैंपिंग या सेटअप करने के लिए आवश्यक समयावधि सामान्यतः 30 मिनट से कम होता है।

2. सरल, आसान एवं सस्ते फिक्श्चर का प्रयोग संभव है।

3. बड़ी तकनीकी क्षमता के कारण टर्न मिल द्वारा ग्राहक के डिजाइन विभाग के लिए अभिनव चुनौतियाँ और संभावनाएँ उपलब्ध होती हैं।

4. उपयोगिता में वृद्धि।

5. सेटअप करते समय कम समय लगता है, इसलिए उत्पादक समय काफी मात्रा में बढ़ता है।

6. एक ही सेटअप में काम पूरा होने के कारण मानवीय हस्तक्षेप बिल्कुल नहीं होता और निरंतर निर्माण पाया जाता है।

मल्टि टास्क मशीन क्या है?

टर्न मिल और मिल टर्न की परिभाषाओं के बीच संभाव्य संभ्रम टालने हेतु ‘मल्टि टास्क मशीन’ संकल्पना का प्रयोग किया जाएगा।

मल्टि टास्क मशीन एक टर्निंग सेंटर एवं मशीनिंग सेंटर है जिसमें स्वचालित तरीके से टूल बदले जाते हैं और इसके अलावा इंडक्शन हार्डनिंग या गियर हॉबिंग के लिए स्टेशन अथवा स्पिंडल होते हैं। ये सभी एकसाथ एक ही मशीन में मौजूद होते हैं।

मल्टि टास्क मशीन की प्रधान विशेषताएँ

टूल स्पिंडल, B अक्ष पर होने वाले चलन समेत सभी दिशाओं में सी.एन.सी. द्वारा नियंत्रित किया जा सकता है। दोनों तरह के टूल यानि स्थिर एवं गोलाकार घूमने वाले, इस्तेमाल किए जा सकते हैं। जब स्थिर टूल इस्तेमाल किया हो, तब यांत्रिक प्रणाली द्वारा टूल स्पिंडल उचित जगह पर लॉक किया जाता है।

प्रधान स्पिंडल का नियंत्रण एन.सी. द्वारा भी किया जाता है। इससे मिलिंग और टर्निंग के कार्य किए जा सकते हैं। वैकल्पिक रूप में सबस्पिंडल का भी प्रयोग हो सकता है।

कई मल्टि टास्क मशीनों में लोअर टरेट का विकल्प भी है। किसी पारंपरिक लेथ की तरह इसे भी प्रोग्राम किया जा सकता है।

मल्टि टास्क मशीन से प्रधान लाभ

एक ही सेटअप में संपूर्ण यंत्रण और अन्य विधि किए जा सकते हैं। 1 से 300 तक का बैच आसानी से संभाल सकते हैं। इतने छोटे आकार के बैच पर काम करना आमतौर पर जटिल माना जाता है। उसके लिए स्पेशल पर्पज मशीन, फॉर्म टूलिंग आदि की आवश्यकता होती है।

बहुउपयोगिता

• विभिन्न पुर्जों एवं धातुओं के साथ काम किया जा सकता है।

• फिक्श्चर की आवश्यकता कम होती है।

• जटिल यंत्रण आसानी से किया जा सकता है।

• अति उत्कृष्ट गुणवत्ता और एकसमान श्रेणी का उत्पाद।

• फैक्टरी में कम जगह जरूरी होती है।

• समय की बचत होती है।

कुल यंत्रण प्रक्रिया में जरूरी मशीनों की संख्या बहुत ही कम होती है। इसलिए मशीन के सामने विलंबित कार्य के ढ़ेर नजर नहीं आते और एक मशीन से दूसरे मशीन तक पुर्जों का कुल वहन घटता है। कार्य की समय सारणी एवं आयोजन बहुत आसान हो जाते हैं। अधूरे रूप में तैयार हुए उत्पाद में निवेशित पूँजि मुक्त होती है।

0 9359104060

रवि नाईकजी को टूलिंग क्षेत्र में 40 से अधिक सालों का अनुभव हैं। टूलिंग और मशिनिंग ऐप्लिकेशन में आप ख्यातकीर्त सलाहगार हैं।

@@AUTHORINFO_V1@@