स्टील एवं कास्टिंग यंत्रण में सुधार

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ऑटोमोटिव उद्योग को पुर्जे सप्लाई करने वालों के सामने प्रायः यंत्रण कार्य के लिए आवश्यक समयावधि कम करने की चुनौती होती है। खास कर जो पुर्जे कास्टिंग, फोर्जिंग जैसी प्रक्रियाओं से गुजरते हैं उनमें यह चुनौती अधिक मात्रा में होती है। कई बार ऐसे पुर्जों का, यंत्रण के लिए रहा स्टाक (हटाने का हिस्सा) एकसमान नहीं होता। कभी वह बहुत कम होता है या किसी पुर्जे की बैच के लिए वह काफी ज्यादा होता है। इससे पुर्जों के प्रतल असमान बन सकते हैं।

इस स्थिति में यंत्रण करने वालों को, यंत्रण की दृष्टि से, पुर्जे पर रहे स्टाक का सावधानी से अभ्यास करना आवश्यक है। टूल का चयन, यंत्रण की कार्यपद्धति और विशिष्ट समयावधि में हटाए जाने वाले मटीरीयल का दर, इन सभी बातों को उन्हें ध्यान में रखना पड़ता है। इसमें प्रधान उद्देश्य होता है कम से कम समय में ज्यादा से ज्यादा मटीरीयल दूर करना। इसका सीधा असर हो कर यंत्रण का खर्चा एवं कुल आवर्तन काल (साइकिल टाईम) घटता है, साथ ही उत्पादकता बढ़ती है।

केस स्टडी

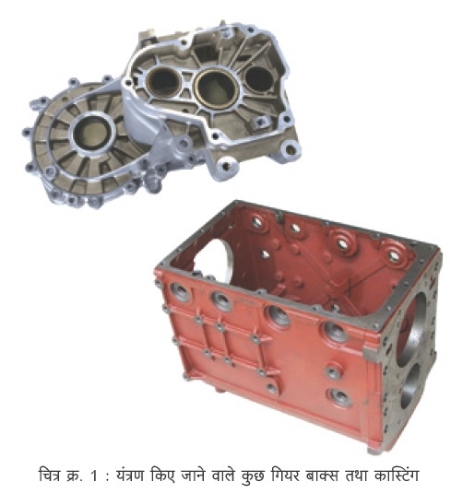

किसी कंपनी में ग्रे कास्ट आयर्न एवं फोर्ज्ड स्टील से विभिन्न प्रकार के गियर बाक्स, केसिंग आदि का उत्पादन होता है। वे ऑटोमोटिव, सीमेंट, स्टील एवं अन्य साधारण इंजीनीयरिंग उद्योगों में इन चीजों की सप्लाइ हमेशा करते हैं। इसके लिए अलग अलग किस्म के पुर्जे बनाने पड़ते हैं। उसके लिए जरूरी कच्चे माल एवं यंत्रण हो कर तैयार रखे गए पुर्जों का भंडारण भी बदलता रहता है।

एकसमान पुर्जों के यंत्रण के लिए मशीनों का एक समूह/गैन्ट्री इस कंपनी के पास पहले से मौजूद था। अधिकतम मटीरीयल निकालने के लिए उचित कॉम्बिनेशन टूलिंग करवाने की वे सोच रहे थे। इसमें फेस मिलिंग एक मुख्य गतिविधि होती थी और इसमें, न्यूनतम समय में अधिकतम मटीरीयल निकाल पाने से, खर्चे में काफी बचत हो सकती थी। इसलिए उन्होंने सोचा कि क्या हर एक फेरे में अधिक सरकन गति पाने हेतु कोई टूल विकसित किया जा सकता है जिसमें अधिक संख्या में इन्सर्ट कोने (कॉर्नर) और कटर में अधिक संख्या में खाँचें हो।

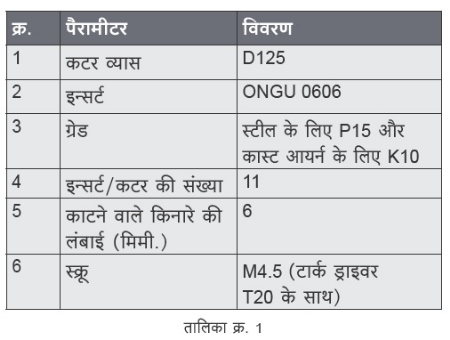

परंतु मशीन की पावर एवं टेबल फीड से संबंधी मर्यादाएँ उनके ध्यान में नहीं आई थी। तालिका क्र. 1 में पुरानी पद्धति का विवरण दिया है। इस टूल प्रबंध तथा उसके अनुसार अपनाई गई कार्यपद्धति से कई समस्याएँ उभर आई थी।

ग्राहक के सामने रही समस्याएँ

1. मशीन रुक जाना। मशीन कटिंग का बोझ नहीं ले सकती थी।

2. टूल की आयु का कोई भरोसा नहीं मिलता था। वह टूटने की समस्या थी।

3. अधिक फीड पर मशीन चल नहीं पा रही थी।

4. मशीन रुकने से अनुत्पादक समय बढ़ रहा था।

5. घिसाव/टूट फूट के कारण इन्सर्ट बार बार बदलने पड़ते थे।

ग्राहक ने बताया था कि मशीन रुकने की बड़ी समस्या पर हम उपाय सुझाएँ। हमने स्थिति का परीक्षण किया और उस पर इलाज किया।

1. हमने देखा कि इस्तेमाल हो रहे कटर में खाँचें जरूरत से अधिक संख्या में हैं। इससे चिप को बाहर जाने के लिए जगह कम पड़ रही थी। उन स्थानों पर खुरदरा (रफ) यंत्रण किया जा रहा था। इसमें कार्यवस्तु का पृष्ठ अनियमित हो कर कभी कभी चिप की मात्रा अधिक होती थी। इस मात्रा में बोझ सहने की क्षमता (पावर) ना होने से मशीन रुक जाती थी।

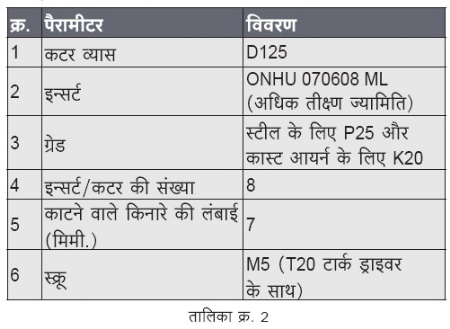

2. इसलिए हमने कम खाँचे वाला कटर इस्तेमाल किया और ज्यादा तेज किनारे वाला इन्सर्ट चुना। इससे यंत्रण का भार घट गया और चूंकि खाँचे कम संख्या में थे, चिप हटाने के लिए काफी जगह उपलब्ध हुई।

3. इन्सर्ट की ग्रेड कुछ ज्यादा ही कठोर (हार्ड) थी। हमने यह भी जाना कि इस कारण मशीन रुकने पर उसके टूटने की समस्या आ रही थी। इसलिए हमने अधिक मजबूत (टफ) ग्रेड चुनी ताकि ज्यादा फीड पर भी काम किया जा सके।

4. हमने प्रति दाँत फीड (Fz) एवं काट की गहराई, दोनों बढ़ा दी। इससे मटीरीयल निकालने का दर बढ़ाने में सहायता हुई जिससे आवर्तन काल कम हुआ और उत्पादकता बढ़ गई।

5. हमने स्टील एवं कास्ट आयर्न हाउसिंग पर परीक्षण किए, साथ ही फीड एवं काट की गहराई बढ़ाने जैसी अन्य जाँचें की और ग्राहक की अपेक्षा के अनुसार काम होने लगा।

नई पद्धति का विवरण तालिका क्र. 2 में दिया गया है।

जैसा कि पहले बताया गया है ग्राहक को मटीरीयल हटाने के दर में अधिक रुचि थी। ग्राहक चाहते थे कि, पुरानी रीति की तुलना में, नई रीति से कम समयावधि में ज्यादा मटीरीयल हटाया जा सके।

मटीरीयल बाहर निकालने का दर = काट की चौड़ाई x काट की गहराई x फीड/मिनट

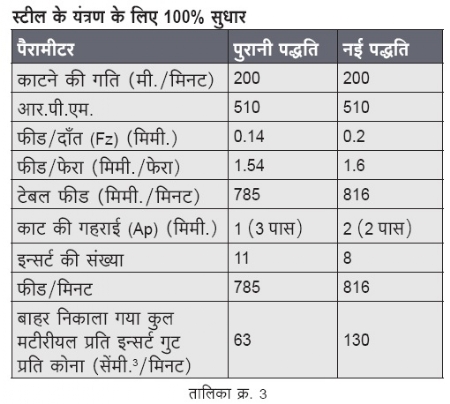

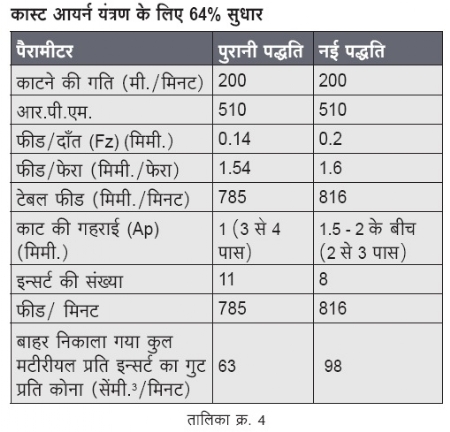

स्टील तथा कास्ट आयर्न के यंत्रण में हुए सुधारों की तुलना तालिका क्र. 3 में दर्शाई गई है।

लाभ

1. मटीरियल बाहर निकालने के दर में सुधार।

2. काट की गहराई बढ़ने से, इन्सर्ट इंडैक्सिंग और कटिंग में लगे हाथ कम होने से कटिंग के लिए आवश्यक रहे समयावधि में बचत।

3. प्रति कटर इन्सर्ट की संख्या घटने से खर्चे में बचत।

4. मशीन रुकने की समस्या खत्म।

5. अधिक बड़े आकार का स्क्रू एवं दृढ़ क्लैंपिंग की मदद से इन्सर्ट पर हाथ से काम करना आसान हुआ।

0 9579352519

विजेंद्र पुरोहितजी ‘ड्युराकार्ब इंडिया’ कंपनी में तकनीकी सहायता विभाग के प्रमुख हैं। आप को मशीन टूल एवं कटिंग टूल डिजाइन में 20 सालों का अनुभव है।

@@AUTHORINFO_V1@@