कैमशाफ्ट का मापन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ऑटोमोबाईल का महत्वपूर्ण हिस्सा रहने वाले कैमशाफ्ट का मापन करते समय काफी दिक्कते आती हैं और उसीके परिणामस्वरुप उत्पादन में खामियाँ रह जाती हैं। इस कठिनाई का सामना करने के लिए किए गए सुधार की जानकारी देने वाला लेख।

वाहन निर्माण क्षेत्र में कैमशाफ्ट महत्वपूर्ण घटक माना जाता है। इस कैमशाफ्ट का मापन (मेजरिंग) करते समय बड़ी बड़ी कंपनियों को भी समस्याएँ आती हैं। और फिर उत्पादन में त्रुटी (एरर) आनी लगती है। इन समस्याओं पर मात कर के कैमशाफ्ट का मापन और परीक्षण करने के लिए हमने नए प्रयोग किए। इस लेख में आपको इनकी जानकारी दी गई है।

कैमशाफ्ट बनाने के विभिन्न चरण होते हैं। एक पूर्वनिश्चित संदर्भबिंदु से हर चरण की लंबाई का भी मापन करना पड़ता है। इसके अलावा टर्निंग होने के बाद बेरिंग तथा लोब की एक दूसरे के साथ ही मुख्य अक्ष के साथ की संकेंद्रीयता (कॉन्सेन्ट्रिसिटी) और उसका रनआउट भी नापना पड़ता है। रनआउट के मापन हेतु एक बेंच सेंटर होना जरूरी होता है। यह मशीन के पास ही होना भी आवश्यक होता है ताकि ऑपरेटर को हर समय कार्यवस्तु उठा कर दूर ले जाने की जरूरत न पड़े। मशीन दूर होगी, तो ऑपरेटर यह काम टालने की कोशिश करते हैं। जब सी.एन.सी. मशीन नहीं थे, तब लेथ पर ही लंबाई के साथ अन्य काम भी सेट करने पड़ते थे। दूसरी बात होती है, संदर्भबिंदु से निश्चित की गई विभिन्न दूरियाँ स्थायी हैं या नहीं इसका परीक्षण करना। यह कैमशाफ्ट सी.एन.सी मशीन पर बनाते समय एक से ज्यादा सेटिंग की जरूरत होती थी। इसके कारण लंबाई के सारे माप 0.1 मिमी. टॉलरन्स के लिए जाँचे जाते थे। एक दिन में बनने वाले 10 कैमशाफ्ट का इसी गेज पर परीक्षण होता था।

कैमशाफ्ट परीक्षण की पुरानी प्रणाली

कैमशाफ्ट की लंबाई, नापने के अन्य अंतर तथा उनमें अपेक्षित अचूकता के विचार में मापन के लिए उपलब्ध वर्निअर का उपयोग करना, न्यूनतम लंबाई नापने की उसकी अंतर्निहीत मर्यादा के कारण, संभव नहीं होता था। वर्निअर से 0.1 मिमी. से कम नाप लेना असंभव होता है। अचूकता की मर्यादा (टॉलरन्स) 0.2 मिमी. होने के कारण 0.02 मिमी. लीस्ट काऊंट होने वाला उपकरण लेना आवश्यक होता था। इसके कारण सरफेस टेबल और ऊँचाई मापक साधन (हाईट वर्निअर) का इस्तेमाल कर के विभिन्न चरणों में मापन करना पड़ता था। हर मशीन के पास सरफेस टेबल और हाईट वर्निअर देना वास्तव में संभव नहीं है। यह मैन्युअल काम होने के कारण इस प्रक्रिया से समय बरबाद होता था। इसलिए आड़े लंबाई मापक (हॉरिजाँटल लेंग्थ गेज) के बारे में सोचा गया। उस समय कई विदेशी मापन गेज महँगे दाम पर (25 से 30 लाख रुपये) उपलब्ध थे जो खरीदने में छोटी कंपनियाँ असमर्थ थी। प्रारंभ से ही हम ने यह उद्देश्य रखा था कि कोई भी मशीन बनाते समय उसकी कीमत कम से कम रहे और उसे ऑपरेटर आसानी से सहेज सके। इस उद्देश्य की वजह से अन्य मापक का विचार शुरू हुआ।

समाधान कैसे ढूंढ़ा?

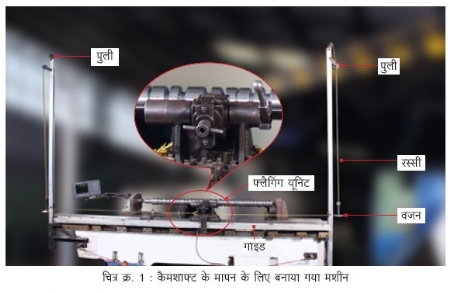

जर्मनी से कुछ मशीन आई थी। उसमें हमें एक डिजाइन मिला। ग्राइंडिंग मशीन में होने वाले फ्लैगिंग यूनिट से समरूप प्रणाली एक जर्मन मशीन में दिखाई पड़ी। उस फ्लैगिंग यूनिट का निरीक्षण एवं अध्ययन कर के उसी के मुताबिक फ्लैगिंग युनिट का एक डिजाइन बनवा लिया। एक नमूना (प्रोटोटाईप) तैयार किया। बेंच सेंटर के दोनों केंद्रों के बीच कैमशाफ्ट को पकड़ा। रचना इस तरह की गई कि उसके टेबल पर फ्लैगिंग यूनिट कैमशाफ्ट के अक्ष से लंबकोण में हो। इसके बाद फ्लैगिंग यूनिट द्वारा विभिन्न चरणों की लंबाई निश्चित की गई। नाप देखने हेतु डिजिटल रीड आउट (डी.आर.ओ.) का इस्तेमाल किया। इस प्रकार यह पहला फ्लैगिंग यूनिट कार्यरत हुआ।

फ्लैगिंग यूनिट

कैमशाफ्ट पर निश्चित की गई विभिन्न लंबाइयाँ, उस जगह जा कर नापने के लिए इस युनिट को आवश्यक गतिशीलता प्रदान की गई।

1. टेबल पर कैमशाफ्ट से समानांतर गति।

2. उसका प्रोब आगे पीछे होना।

3. पकड़े हुए अक्ष के चारों ओर प्रोब का घूमना।

1. समानांतर गतिशीलता

जैसा कि चित्र क्र. 1 में दिखाया गया है यूनिट को टेबल पर रखे हुए गाईड पर रखा और उसके तल पर दोनों ओर होने वाले बोल्ट को रस्सियाँ बाँधकर वे पुली की मदद से नीचे की तरफ छोड़ कर उन्हें वजन लगाए। यूनिट में लीनियर बेरिंग होने के कारण यह प्रोब गाईड पर आसानी से सरकता है। इससे यूनिट का संचलन आसानी एवं अचूकता से होता है। जब, नाप लेना होता है और यूनिट बाईं ओर से दाहिनी ओर लिया जाता है तब दाहिनी ओर वजन लगाया जाता है। यही क्रिया विपरित करते समय बाईं ओर वजन लगाया जाता है। ऐसा करने से प्रोब पर का बल बदलता नहीं और प्रोब इच्छित बिंदु पर हम स्थिर कर सकते हैं। इस संचलन को डी.आर.ओ. लगा कर सभी नाप ले सकते हैं।

2. प्रोब की कैमशाफ्ट के अक्ष से होने वाली दूरी बदलने के लिए यह प्रोब आगे पीछे करने की सुविधा होती है।

3. प्रोब एक जगह से दूसरी जगह हिलाते समय उसे कैमशाफ्ट के बड़े व्यास से बाहर निकालना जरूरी होता है। इसके लिए उसे प्रोब पकड़ने वाले अक्ष पर घुमाया जा सकता है (चित्र क्र. 3)।

रनआउट नापने के लिए, यूनिट के पास होने वाले छोटे टेबल पर, चुंबकीय डायल स्टैंड पर गेज रख कर तथा उसे इच्छित स्थान पर ले जा कर शाफ्ट घुमाने से रनआउट नापा जा सकता है।

इस युनिट पर 250 मिमी. से 2200 मिमी. लंबाई के क्रैंकशाफ्ट या कैमशाफ्ट अथवा अन्य किसी भी शाफ्ट के अंतर नापे जा सकते हैं।

0 9552556129

अशोक दामलेजी ने भारत फोर्ज में कई साल विविध अभियांत्रिकी विभाग में काम कर के निवृत्ती के बाद खुद की टूल रूम स्थापित की। फिलहाल आप सेन्युमेरो और अमूल क्रँकशाफ्ट कंपनी के साथ सलाहगार है।

@@AUTHORINFO_V1@@