यंत्रण के लिए शीतक : आज और कल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

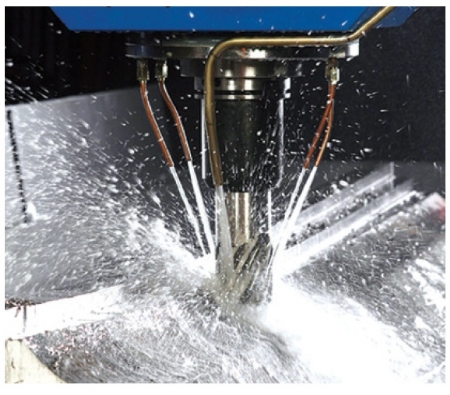

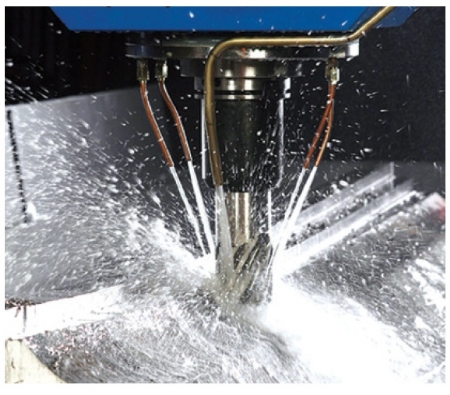

यंत्रण प्रक्रिया का एक अनिवार्य हिस्सा है शीतक यानि कूलंट। विभिन्न यांत्रिकी प्रक्रियाओं के लिए अनुकूल कई प्रकार के शीतक बाजार में उपलब्ध हैं। उनके प्रकार, उनसे लाभ एवं हानी आदि मुद्दों का विवरण इस लेख में दिया गया है।

शीतक (कूलंट) यह यंत्रण प्रक्रिया का अविभाज्य हिस्सा है। आजकल बाजार में शीतक के क्षेत्र में कई नए उत्पाद उपलब्ध हैं। इस लेख में आपको शीतक के बारे में अत्यंत उपयोगी तथा विस्तृत जानकारी मिलेगी।

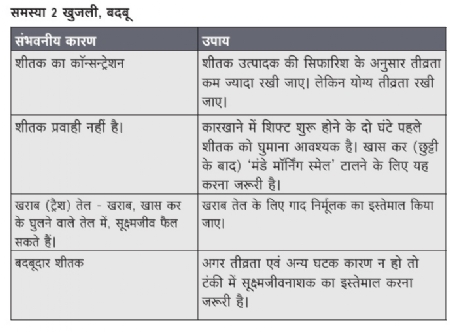

कुछ ही दिन पहले किसी कंपनी में जाने पर वहाँ के कर्मचारियों ने शिकायत की कि वहाँ उपलब्ध शीतक से बहुत बदबू आती है। खास कर साप्ताहिक छुट्टी के बाद आने वाले दिन वहाँ काम करना मुश्किल हो जाता है। जाँच करने के बाद हमने उनको उपाय बताया (इस लेख में उसके बारे में आगे बताया है)। वैसे देखा जाए तो यंत्रण के लिए उपयोगी शीतक एक बहुत ही वर्णनात्मक विषय है। लेकिन यह बात किसी भी मशीन पर काम करने वाले हर व्यक्ति के रोजाना काम से संबंधित होने के कारण हम यहाँ उसकी जानकारी लेंगे।

‘शीतक’ यह शब्द खुद ही ठंड़ा करने की प्रक्रिया सूचित करता है। यंत्रण करते समय उष्मा उत्पन्न होती है जिसे हटाना जरूरी होता है। प्रकृति का सबसे बढ़िया शीतक है पानी। लेकिन पानी की भी अपनी सीमाएँ हैं। इसलिए अपेक्षित परिणाम पाने के लिए उसमें कुछ रासायनिक द्रव्य मिलाने पड़ते हैं।

जब काटा जाने वाला भाग अच्छी तरह से स्नेहित (लुब्रिकेट) किया होता है तब काटने की क्रिया अधिक सुलभ होती है। क्योंकि स्नेहन से अंतर्गत और बाह्य घर्षण कम होता है। अंतर्गत घर्षण कम करने के लिए तेल में स्थित क्लोरिन, सल्फर एवं फास्फोरस के अणु, और तीव्र दबाव में होने वाले शीतक रसायन, धातु के पृष्ठ पर स्थित सूक्ष्म दरारों से अंदर जाते हैं। इसके कारण काटने की क्रिया के समय अलग अलग हुए धातु के अणुओं का फिर से बंधना (रिग्रूपिंग) टाला जाता है। फलस्वरूप चिप बनाने के लिए आवश्यक ताकत की जरूरत कम हो जाती है।

शीतकों के मूलाधारी काम तापमान नियंत्रण

कटाई के टूल का तापमान कम करना महत्वपूर्ण होता है। क्योंकि तापमान में थोड़ी भी कमी आने से टूल की आयु बहुत ज्यादा बढ़ती है। यंत्रण के समय इस्तेमाल किया गया शीतक, कटाई के टूल/कार्यवस्तु के पृष्ठ पर पैदा होने वाली उष्मा को सोख लेता है। टूल विशिष्ट तापमान पर नर्म पड़ जाते हैं और उनकी हानि होती है। उस विशिष्ट तापमान से टूल का तापमान ज्यादा न बढ़ने देने में शीतक सहायता करता है।

काटना और कण निकाल देना

शीतक का दूसरा काम है, टूल और कार्यवस्तु के संपर्क क्षेत्र से चिप और धातु के कण निकाल देना। यंत्रण करते समय तैयार होने वाले चिप यंत्रण क्षेत्र से निरंतर दूर करने पड़ते हैं ताकि कोई चिकना पृष्ठ खराब न हो।

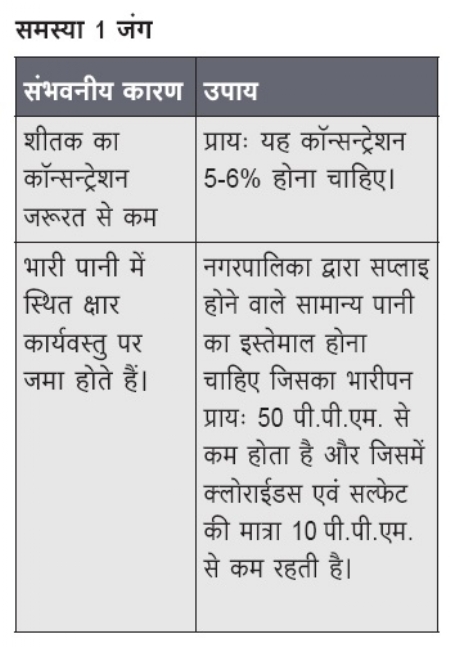

जंग (करोजन) से रोकथाम

शीतक के कारण कुछ हद तक जंग से सुरक्षा मिलती है। काटे हुए नए लोहयुक्त धातु को जंग तेजी से लग सकता है क्योंकि यंत्रण करते समय उसका सुरक्षा लेप निकल जाता है।

स्वास्थ्य और सुरक्षा की सोच

यंत्रण का काम करने वाले कर्मचारी हमेशा शीतक के संपर्क में होते हैं। शीतक की वजह से त्वचा पर जलन या किसी प्रकार की बदबू (जिसे ‘मंडे मॉर्निंग स्मेल’ कहा जाता है) नहीं पैदा होनी चाहिए। शीतक के कारण स्वास्थ्य के लिए हानिकारक धुंध नहीं बननी चाहिए। कर्मचारी का शीतक से निम्नलिखित माध्यमों से प्रधान रूप में संपर्क होता है।

साँस लेते समय (भाप, धुँआ या धुंध के द्वारा) अंदर जाना या त्वचा के द्वारा सोंखा जाना

कारखाने में लोगों को होने वाली स्वास्थ्यसंबंधि तकलीफों में त्वचा की जलन एवं साँस की समस्याओं का स्थान सबसे ऊँचा रहता है। शीतक में विभिन्न प्रकार के घटक होने के कारण उसके संपर्क में आने वाले लोगों को उनकी वजह से तकलीफ हो सकती है या नहीं, इस बात का अंदाजा लगाना मुश्किल होता है।

शीतक के मटीरीयल सेफ्टी डेटा शीट में (एम.एस.डी.एस.) स्वास्थ्य और सुरक्षा की महत्वपूर्ण जानकारी होती है। शीतक के योग्य चुनाव के समय इस ब्यौरे की ठीक से जाँच करनी चाहिए।

रासायनिक स्थिरता और बदबू का नियंत्रण

शीतक की अभियांत्रिकी गुणवत्ता बहुत अच्छी होने के बावजूद अगर उसकी बदबू परेशान करने वाली होगी तो काम के प्रबंधन में समस्या आ सकती है। शीतक की दुर्गंध के कारण उसकी आयु कम हो जाती है। इसके कारण खर्चा भी बढ़ सकता है। भंडारण और इस्तेमाल के दौरान अच्छे दर्जे का शीतक प्रायः खराब नहीं होता यानि वह सड़ नहीं जाता। शीतक में स्थित सूक्ष्मजीवों का फैलना नियंत्रित करने के लिए तथा शीतक की कार्यक्षमता एवं स्थिरता बढ़ाने हेतु, आजकल उनमें फफूंदनाशक (ऐंटिफंगस) और अन्य पूरकों (ऐडीटिव) को मिश्रित किया जाता है।

पारदर्शकता और प्रवाहिता

कुछ कामों में शीतक का पारदर्शक या स्वच्छ होना जरूरी होता है। पारदर्शक शीतक के कारण ऑपरेटर को यंत्रण के समय कार्यवस्तु ज्यादा साफ दिखाई देती है। आजकल बाजार में यंत्रण हेतु कई प्रकार के शीतक उपलब्ध हैं। अधिकतर दिखने वाले शीतकों का स्थूल वर्गीकरण कटाई के तेल तथा मिश्रित करने योग्य द्रव इस प्रकार किया जा सकता है। इनमें निम्न प्रकारों को शामिल कर सकते हैं

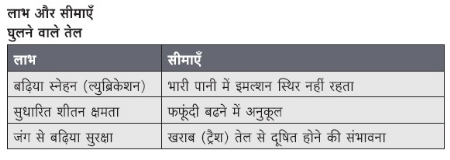

1. घुलने वाले तेल (सोल्युबल ऑयल) 70% से 80% पेट्रोलिअम तेल

घुलने वाले तेल (इनको इमल्शन या पानी में घुलने वाले तेल भी कहा जाता है) सामान्यतः 80-90% पेट्रोलिअम या खनिज तेल से बनाए जाते हैं। खनिज तेल अर्थात नैप्थेनिक या पैराफिनिक होते हैं। इनमें 15 से 20% इमल्सिफायर (झाग बनाने वाले द्रव्य) होते हैं तथा अन्य ऐडिटिव जैसे कि सूक्ष्मजीवनाशक, तीव्र दबाव में काम करने वाले (एक्स्ट्रीम प्रेशर) ऐडिटिव भी होते हैं। तीव्र (कॉन्सन्ट्रेटेड) द्रावण में पानी मिला कर उसे धातु पर इस्तेमाल करने योग्य बनाया जाता है। मिश्रित करने के बाद, इमल्सिफायर की वजह से, तेल पानी में बिखर जाता है और ‘तेलयुक्त पानी’ प्रकार का स्थायी इमल्शन तैयार होता है। इमल्शन के कारण यंत्रण के समय तेल, कार्यवस्तु को चिपका रहता है। इमल्सिफायर के कण प्रकाश को मोड़ते हैं (रिफ्रैक्ट) जिससे वह द्रव दुधिया रंग का और अपारदर्शक हो जाता है।

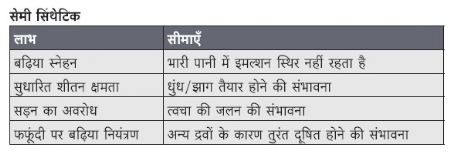

2. अर्ध कृत्रिम (सेमी सिंथेटिक) 2% से 30% पेट्रोलिअम तेल

इसके नाम से ही स्पष्ट है कि अर्ध कृत्रिम शीतक में घुलने वाले तेल और रसायनों का एकत्रिकरण रहता है। सेमी सिंथेटिक को अर्ध रासायनिक द्रव भी कहा जाता है। इसमें कम परिमाण में खनिज तेल तथा कम परिमाण में पोली अल्फा ओलेफिन्स या पोली अल्कलाईन ग्लाईकोल्स होते हैं। बचे हुए सेमी सिंथेटिक के मिश्रण में प्रधान रूप से इमल्सिफायर और पानी होता है। वेटिंग एजंट, जंग प्रतिबंधक और सूक्ष्मजीवनाशक ऐडीटिव भी होते हैं। सेमी सिंथेटिक सामान्यतः अर्धपारदर्शक होते हैं लेकिन उनका रंग करीब करीब पारदर्शक से (बिल्कुल थोड़ा पतला, धूमिल) अपारदर्शक हो सकता है। कई सेमी सिंथेटिक पर गर्मी का असर होता है। सेमी सिंथेटिक तेल के रेणु ज्यादातर कटाई के टूल के इर्द गीर्द जमा होते हैं। इसी वजह से इनका इस्तेमाल स्नेहक के रूप में किया जाता है। द्रावण ठंड़ा होने के बाद रेणु फिर से बिखर जाते हैं।

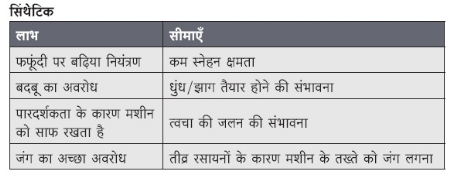

कृत्रिम (सिंथेटिक)

पेट्रोलिअम तेल के बिना कृत्रिम मिश्रण

कृत्रिम द्रव में पेट्रोलिअम या खनिज तेल का अभाव होता है। 1950 में इस द्रव की खोज हुई। इसमें पानी में घुलने वाले रासायनिक स्नेहक और जंग अवरोधक शामिल होते हैं। शीतक की ज्यादा क्षमता, कम जंग और देखभाल में आसानी होने के लिए इन द्रवों को शामिल किया गया। शीतक की ज्यादा क्षमता के कारण अधिक उष्मा पैदा करने वाली गतिविधियाँ, ज्यादा गति की टर्निंग क्रिया (जैसे कि सरफेस टर्निंग) में सिंथेटिक को प्रधानता दी जाती है। झाग वाले मिश्र के सिंथेटिक में, घुलने वाले तेल की तरह स्नेहन के गुण लाने हेतु, अतिरिक्त संयुग मिलाए जाते हैं। इन वजहों से भारी मशीन में ये द्रव, स्नेहन तथा शीतन दोनों कामों में दुगुना प्रभावी होते हैं। उनकी गीला करने की क्षमता, अच्छी शीतन और स्नेहन क्षमता की वजह से झाग बनाने वाले सिंथेटिक, कठोर यंत्रण के लिए मुश्किल और ज्यादा तापमान की कार्यवस्तु को संभालने में सक्षम होते हैं। झाग बनाने वाले सिंथेटिक द्रव अपारदर्शक से पारदर्शक रंग तक विभिन्न प्रकार के होते हैं।

\

शीतक के तकनीकी भविष्य का रुझान जैविक स्थिर (बायोस्टैटिक) शीतक

नई तकनीक का झुकाव अब अधिक कार्यक्षम, पानी में घुलने वाले और क्लोरिन एवं नाइट्राईट न होने वाले बायोस्टैटिक शीतक की ओर है।

शीतक में जंगरोधन के लिए नाइट्राईट और अमाईन्स का इस्तेमाल किया जाता है। मगर वें एकत्रित होने पर उनसे कैंसर उत्पन्न करने वाले नाईट्रोअमाईन्स तैयार होते हैं। अत: इस्तेमाल करने वालों के लिए बढ़िया, उत्कृष्ट स्नेहन गुणों से युक्त, साथ ही नॉन कार्सिनोजेनिक बायोस्टैटिक शीतक अब पसंद किया जा रहा है।

फिलहाल बनाए जाने वाले शीतक में निम्नलिखित गुणधर्म होना जरूरी है

फफूंदी अवरोधक।

जिसमें ‘मंडे मॉर्निंग स्मेल’ न हो।

इमल्शन का कम इस्तेमाल।

जंग और ऑक्सिडैशन से बढ़िया रक्षण।

त्वचा को नुकसान न पहुँचाए।

ज्यादा आयु (स्टैंडिंग टाईम)।

कम झाग।

वनस्पति तेल पर आधारित शीतक

यंत्रण के काम में वनस्पति तेल के इस्तेमाल से कुल कार्यक्षमता में विस्तार होना संभव हुआ है। 1960 के दशक से वनस्पति तेल को एक अच्छे स्नेहक के रूप में पहचाना जाता है। यह भी देखा गया है कि यह तकनीक निश्चित रूप से इस्तेमाल करने लायक है। पुराने समय में पानी में घुलने वाले वनस्पति तेल पर आधारित शीतक इमल्शन, रासायनिक दृष्टि से स्थिर करने का आहवान पूरा नहीं हो सका। इसके कारण मशीन के स्नेहन हेतु खनिज तेल के सहारे और कई रासायनिक ऐडिटिव का इस्तेमाल किए हुए शीतक के बिना कोई विकल्प नहीं था। अब, इमल्सिफायर और रासायनिक स्थिरता लाने वाले नए रासायनिक मिश्रण (ऐडिटिव) की खोज होने से वनस्पति तेल पर आधारित शीतक, यंत्रण के विभिन्न कामों में, इस्तेमाल करना आसान हो गया है। इन शीतकों के उपयोग से की हुई प्रक्रिया में उत्पादन की गति भी बढ़ गई है। जानकारी के मुताबिक टूल की आयु में भी 50% या उससे अधिक वृद्धि हुई है।

इस वनस्पतिजन्य शीतक की कार्यक्षमता के खास पहलुओं के लिए और तकनीकी जरूरत हेतु इसके आवश्यक घटकों की सोच समझकर रक्षा की जाती है और वें शुद्ध (रिफाइन) किए जाते हैं। वनस्पति तेल से बनाए हुए स्नेहक की परत मूलत: ताकतवर होने से ऐसे शीतक की स्नेहन क्षमता खनिज तेल से ज्यादा होती है। इसीके साथ वनस्पति तेल के सहारे बनाए उत्पाद अन्य शीतकों से ज्यादा प्रभावी, ज्यादा टिकाऊ स्नेहक की आपूर्ति करते हैं। हेवी मशीनिंग के लिए भी वनस्पति तेल के सहारे बनाए गए शीतक, ईपी ऐडिटिव मिलाए बिना, उपयोग में लाए जा सकते हैं। वनस्पति तेल के सहारे बनाए शीतक अन्य वैकल्पिक उत्पादों की अपेक्षा महंगे होते हैं क्योंकि उनकी जैविक स्थिरता बढ़ाने में महँगे घटकों का उपयोग करना पड़ता है। लेकिन उत्पादकता बढ़ जाने से और वैकल्पिक शीतक की तुलना में खर्चा घटाने के ज्यादा मौकों के कारण अतिरिक्त खर्चे से मुक्ति मिल जाती है।

केस स्टडी

हमारा एक ग्राहक कई सालों से आमतौर पर उपलब्ध घुलने वाले शीतक अपने कारखाने के लेथ, सी.एन.सी. तथा वी.एम.सी. के लिए इस्तेमाल करते थे। उनके साथ बातचीत करने पर पता चला कि वे हर 3 महीनों बाद शीतक बदल देते थे। ‘इतनी जल्दी शीतक क्यों बदलते हो?’ यह पूछने पर ग्राहक ने बताया कि शीतक की बदबू, कर्मचारी को होने वाली खुजली की तकलीफ, साथ ही टूल की आयु कम हो जाने के कारण यह सब करना आवश्यक हुआ था। हमने स्पष्ट किया कि साल में चार बार 100 रु. प्रति लिटर का शीतक बदलने का मतलब होता है, सालाना 400 रु. प्रति लिटर की लागत। उसके बाद हमने नए बायोस्टैटिक शीतक का इस्तेमाल करने का सुझाव दिया। ग्राहक ने मन ही मन यह बात मान ली लेकिन वे वास्तविक बदलाव लाना नहीं चाहते थे। इस बात की खोजबीन करने पर दो मुद्दे सामने आए

1. कर्मचारियों को ‘सफेद’ शीतक देखने की इतनी आदत बन गई थी कि पारदर्शक शीतक ‘खराब’ शीतक होता है, यह बात उनके मन में पक्की हो गई थी।

2. बायोस्टैटिक शीतक महँगा होता है। (प्रति लिटर रु. 250)

हमने ग्राहक को पूरे विेशास के साथ बताया कि यह शीतक मशीन की टंकी में 1 साल तक टिकता है। अर्थात प्रति लिटर खर्चा रु. 400 से घट कर रु. 250 होगा, अर्थात सालाना प्रति लिटर रु.150 की बचत होगी। साथ ही इसके अन्य लाभ (जो लेख में दिए हैं) भी बताए। उसके बाद ग्राहक ने नया शीतक इस्तेमाल करना शुरू किया। अब वे बड़े पैमाने पर आर्थिक बचत (सालाना 2000 लिटर शीतक का इस्तेमाल यानी सालाना रु. 3.00 लाख की बचत) के साथ अन्य लाभ भी पा रहे हैं।

मशीन शॉप के लोगों ने, अपनी पुरानी आदत के मुताबिक, विदेशी तकनीक के पीछे दौड़ने के बदले इस भारतीय तकनीक का इस्तेमाल करना चाहिए। अपनी बचत के साथ साथ हमारे देश में उपलब्ध इस विकल्प के उपयोग से देश की विदेशी मुद्रा की भी बचत हो सकती है।

0 9359104060

पॉलिकैम कंपनी के संचालक अमित कौलगुडजी रसायनिक अभियंता है। आपने अमरिका की मैसेच्युसेट्स युनिवर्सिटी से मटीरीयल साइन्स में एम.एस. किया है।

@@AUTHORINFO_V1@@