मिलिंग में कंपन निवारण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

विभिन्न पुर्जों पर मिलिंग की प्रक्रिया करते समय पैरामीटर अचूक न रखने से कंपन पैदा होते हैं। ऐसी चुनौतियों का सामना करने की तरकीबें इस पाठ में पेश की गई हैं।

कारखाने में काम करते वक्त हरएक को किसी ना किसी पेचीदा रचना वाली कार्यवस्तु का यंत्रण करना पडता है, तो कई बार यंत्रण की प्रक्रिया और सुलभ करने की जरूरत सताती है। अधिकांश बार हम अपने तजुर्बे की मदद से इन चुनौतियों का सामना करते हैं और हल निकालते हैं। इस लेख में ऐसे आहवानों का सामना करते वक्त काम आने वाली यंत्रण की कुछ तरकीबों के बारे में बताया जा रहा है।

आजकल मिलिंग की ज्यादातर प्रक्रियाएँ मशिनिंग सेंटर पर की जाती हैं। कंप्रेसर का हाउसिंग, बेल हाउसिंग, ट्रान्समिशन हाउसिंग जैसी कार्यवस्तुओं पर, मिलिंग प्रक्रिया के दौरान, अंदर तक पहुँचने वाली टूल असेंब्लियों का इस्तेमाल किया जाता है। इस प्रकार की जाने वाली मिलिंग प्रक्रिया में पैरामीटर कम रखे जाने के बावजूद कंपन (वाइब्रेशन) उत्पन्न हो जाते हैं। इस लेख में हम आधार से बाहर लटके हुए (ओवरहैंग) मिलिंग में से कंपन हटाने के लिए कुछ सुझाव तथा तरीकों के बारे में जानकारी हासिल करने वाले हैं।

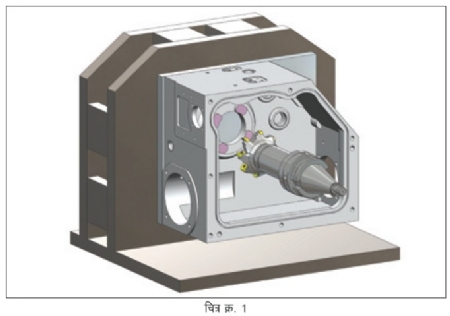

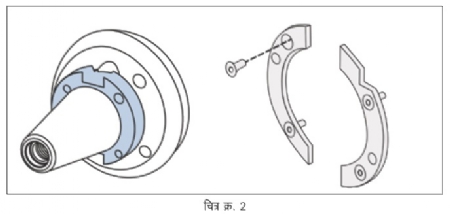

गियर बाक्स हाउसिंग में (चित्र क्र. 1) फेस मिलिंग के बारे में समस्या उत्पन्न हो गई। मिलिंग करते वक्त बड़ी मात्रा मे कंपन उत्पन्न हो रहे थे। इन कंपनों को कम करने पर सोचा गया। अध्ययन और निरीक्षण के बाद ध्यान में आया कि मिलिंग के अच्छे तरीके और हटके सोच से, औसतन पैरामीटर का प्रयोग कर के भी, तीन स्तरों में इन कंपनों का निवारण किया जा सकता है। यह तीन स्तर इस प्रकार हैं'

स्तर 1

टूल होल्डर के बारे में

1. इस मशीन पर HSK 63 इंटरफेस का प्रयोग किया जा रहा था। इसलिए इंटरफेस के दो सतहों को स्पिंडल का स्पर्श हो रहा था।

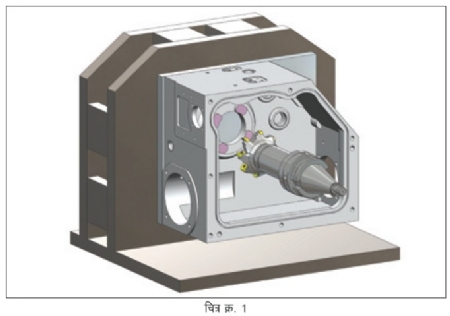

2. अगर HSK इंटरफेस उपलब्ध ना हो, और BT टेपर 40 या BT टेपर 50 इंटरफेस का प्रयोग करना हो, तो आने वाला झुकाव (डिफ्लैक्शन) घटाने हेतु शिम का इस्तेमाल करना पड़ता है। इसके लिए स्पिंडल इंटरफेस और टेपर इंटरफेस के बड़े व्यास की शुरुआत के बीच की दूरी का अचूक मापन किया गया। यह करीबन 3.125 मिमी. के आसपास थी। इसके बाद एक विशेष आकार की शिम बना कर उसे टूल होल्डर की पिछली सतह पर (बैक फेस पर) स्क्रू के साथ बिठाया गया (चित्र क्र. 2)।

3. अंगभूत (इंटीग्रल) टूल असेंब्ली का हीट ट्रीटमेंट करना जटिल होता है। हीट ट्रीटमेंट के दौरान इस असेंब्ली में मोड़ आ जाए या वह झुक जाए तो असंतुलन (इम्बैलन्स) पैदा होकर कंपनों का निर्माण होता है। कंपन हटाने के लिए, मॉड्युलर एक्स्टेन्शन के इस्तेमाल से, जरूरी गेज प्लेन लेंग्थ (GPL) हासिल करनी होती है।

स्तर 2

मिलिंग कटर और इन्सर्ट के बारे में

मिलिंग करते वक्त अगर टूल असेंब्ली की लंबाई कटिंग टूल के व्यास के दो गुना से ज्यादा होगी, तो आगे दी गई तरकीबों का प्रयोग करने से कंपन निर्माण करने वाले बलों के अक्षीय (ऐक्सिअल) और त्रिज्यात्मक (रेडियल) घटक कम हो जाते हैं। फलस्वरूप कंपन हटाए जा सकते हैं।

परिघीय गति (Vc) = 120 से 140 मी./मिनट और फीड/टूथ (Fz) = 0.15 से 0.25 मिमी./टूथ इस्तेमाल किया जाना चाहिए।

कम भार के कटर का प्रयोग किया जाए तो असंतुलित वजन न्यूनतम रहता है।

हल्की कटिंग ज्यामिती के फिजिकल वेपर डिपौजिशन (PVD) लेपन होने वाले इन्सर्ट का इस्तेमाल किया जाना चाहिए।

डिफरन्शिअल पिच होने वाले मिलिंग कटर में इन्सर्ट उसके व्यास के साथ अलग अलग कोण में बिठाया होता है। इसलिए इस कटर का इस्तेमाल पसंद करना चाहिए।

उपलब्ध कटर सम (इवन) पिच का हो तो उसका हर दूसरा इन्सर्ट हटाया जाना चाहिए। इससे हर इन्सर्ट पर फीड दुगना होता है, फिर भी वह इन्सर्ट की क्षमता में रहता है।

स्तर 3

टूल का मार्ग तथा परिमाण का सब से किफायती इस्तेमाल कर के ओवरहैंग मिलिंग करना चाहिए।

जब लंबे ओवरहैंग रीति में मिलिंग करना हो, तब अक्षीय काट की गहराई और मिलिंग किए जाने वाले पृष्ठ के साथ मिलिंग कटर के संपर्क की फीसदी इनका सुयोग्य संयोजन (काँबिनैशन) चुनना जरूरी होता है। इससे सब से बेहतरीन मिलिंग किया जा सकता है।

काट की गहराई (Ap) 2 मिमी. के आसपास रख कर शुरुआत करें।

कटर ऐप्रोच कोण 150 से 450 रखा जाना चाहिए ताकि यंत्रण का बल (कटिंग फोर्स) स्पिंडल की दिशा में लगाया जाए।

प्रोग्राम इस प्रकार बनाया जाए कि कटर का संपर्क मिलिंग किए जाने वाले पृष्ठ के 20 - 25% हिस्से के साथ आ जाएगा।

आखरी (फिनिश) काट के लिए कटर चलाते वक्त अधिक नोज त्रिज्या होने वाले इन्सर्ट का प्रयोग करना चाहिए।

काट का प्रवेश, रोल ऑन पद्धति से किया जाए तो इन्सर्ट पर आने वाला भार (लोडिंग) धीरे धीरे ब़ढता जाएगा। शुरू में जादा मोटे और बाद में पतले चिप निर्माण हो जाएंगे। देखें कि कटर पृष्ठ को करीबन 100 से 150 के कोण में स्पर्श करेगा।

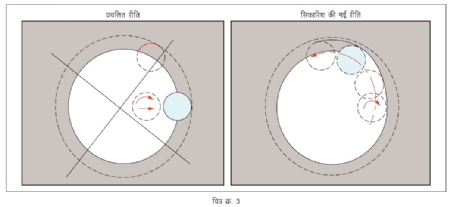

प्रोग्राम इस तरह बनाएँ कि मिलिंग किए जाने वाले पृष्ठ में कटर सीधा प्रवेश करने के बजाय धीरे धीरे प्रवेश हो जाए (चित्र क्र. 3)।

सारांश में कहा जा सकता है कि मिलिंग में आने वाले कंपन दूर करने के लिए विकल्प उपलब्ध है। उसे जान कर ऊपरलिखित विवरण के मुताबिक कदम उठाए जाएँ तो कंपन घटाने वाले महंगे टूल (डैंपनिंग टूल) पर होने वाला पूंजिनिवेश बचाया जा सकता है।

0 9359104060

रवि नाईकजी को टूलिंग क्षेत्र में 40 से अधिक सालों का अनुभव हैं। टूलिंग और मशिनिंग ऐप्लिकेशन में आप ख्यातकीर्त सलाहगार हैं।

@@AUTHORINFO_V1@@