उत्पादकता के लिए स्वचालन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

इचलकरंजी स्थित ‘टेक्नोविजन’ और ‘मेकासॉफ्ट’ में रोजमर्रा के कामकाज में स्वचालन को अपना कर उत्पादकता और कार्यक्षमता बढ़ाने का प्रयास किया। उसके लिए इस कंपनी के कर्मचारियों और सुपरवाइजर की मदद से कुछ कामों एवं प्रक्रियाओं हेतु, कम खर्चे में स्वचालन हासिल करने के संदर्भ में, नई कल्पनाओं का उपयोग किया गया। इस लेख में इन प्रयासों के बारे में जानकारी दी गई है।

स्वचालन उदाहरण 1 : दुपहिये के पिस्टन के हिस्से की फिनिशिंग करने की यंत्रणा

पुराना तरीका

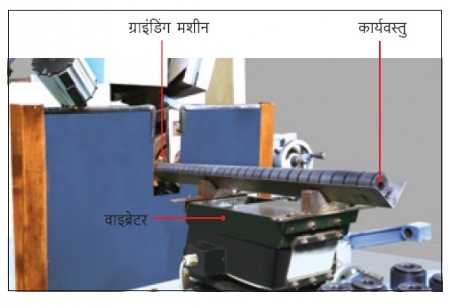

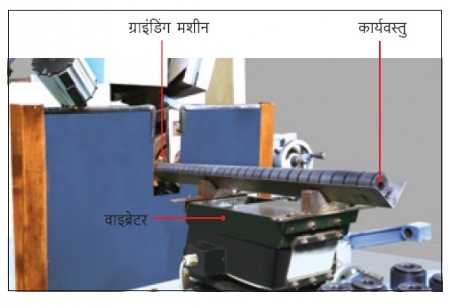

दुपहिये के पिस्टन के एक हिस्से को घिस कर उसकी फिनिशिंग करने के लिए सेंटरलेस ग्राइंडिंग मशीन पर उस भाग को बिठा कर घिसा जाता है। यह काम पहले श्रमिकों द्वारा एक एक कार्यवस्तु को मशीन में रख कर किया जाता था। कंपनी के पास ऐसे तीन मशीन थे। काम बढ़ने पर चौथे मशीन की जरूरत महसूस होने लगी।

नया तरीका

कंपनी ने श्रमिकों की मदद से कम खर्चे में स्वचालन किया। उसी श्रमिकों ने सामान्य ‘V’ चैनल से बनाया गया एक वाइब्रेटर लोडर इस्तेमाल किया है जो बहुत ही वहनीय और इस्तेमाल में भी सरल है। उसमें प्रबंध किया गया है कि लगभग 22 से 30 कार्यवस्तु एक रेखा में रख कर, वाइब्रेटर द्वारा उत्पन्न कंपन की मदद से अपनेआप आगे सरकाई जाती हैं। इससे कार्यक्षमता, पहले की तुलना में, 25% से अधिक बढ़ गई है। घिस कर तैयार हुआ पुर्जा मशीन से बाहर निकलने पर देखी जाने वाली समस्या के निवारण हेतु, कॉपर की एक छोटी सी पट्टी इस्तेमाल कर के, एक तरकीब लगाई गई है। बाहर निकलने वाला पुर्जा एक तरफ से खोखला रहता है। उसकी दिशा वैसी ही रही तो उसमें इकठ्ठा हुआ पानी उसमें से निकलता नहीं है। इस पुर्जे को उल्टा करने का काम यह पट्टी करती है, जिससे शीतक/पानी उस खोखली जगह से निकल जाता है और डिब्बे में जाते समय वह पुर्जा केवल गीला रहता है जो कुछ समय के बाद सूख जाता है।

अब 3 मशीनों में ही 4 थे मशीन का उत्पादन मिलता है और एक मशीन की एक शिफ्ट अभी भी खाली रहती है। मतलब उत्पादकता 25% से अधिक मात्रा में बढ़ी है।

स्वचालन उदाहरण 2 : दुपहिये के पिस्टन का हिस्सा बनाने की प्रक्रिया

पुराना तरीका

पिस्टन कैप तैयार करने के लिए 4 हैड्रोलिक प्रेस हैं। उनमें से एक पिस्टन वाले 3 मशीन मिल कर एक वर्क स्टेशन बनता है और 2 पिस्टन वाला एक अलग हैड्रोलिक प्रेस है। पहले इन चारों मशीनों के लिए अलग अलग श्रमिक (लगभग 15-16) काम करते थे। सारा काम मानवीय कौशल और नियंत्रण पर आधारित होने के कारण उत्पादन की अचूकता की कुछ सीमाएं थीं, साथ ही बार बार ध्यान रखने की जरूरत होने से श्रमिकों को भी तनाव का सामना करना पड़ता था।

नया तरीका

उत्पादकता और उत्पादन की अचूकता को बढ़ाने हेतु धीरे धीरे, खुद के श्रमिकों एवं अभियंताओं की मदद से, कम खर्चे में होने वाले सरल स्वचालन के लिए परीक्षण करना शुरू किया और उन्हें उसमें सफलता भी प्राप्त हुई। उसके लिए कुछ आसान तरकीबें अपनाई गई।

1. कच्चा माल बाउल फीडर की सहायता से मशीन में पहुंचाना।

2. बाउल फीडर में कच्चा माल बचा है या नहीं यह बात ऑपरेटर को आसानी से मालूम होने के लिए उचित जगह पर शीशा लगाया गया।

3. कच्चा माल मशीन में ठीक तरह से जाना, काम किया हुआ पुर्जा मशीन के बाहर फेंका जाना तथा वहाँ रखे हुए डिब्बे में उसका गिरना यह सभी क्रियाएं ठीक से ना होने पर लेसर संवेदक (सेंसर) की मदद से मशीन का अलार्म बजता है और मशीन रुक जाती है।

4. इस प्रकार, जहाँ, चारों मशीनों की तीनों शिफ्ट मिल कर, 15-16 लोग काम करते थे वहाँ अब पूरा दिन सिर्फ 4 लोग काम करते हैं और गुणवत्ता एवं उत्पादकता दुगुनी हो गई है।

कहीं भी समय व्यर्थ नहीं होता। ऐसा स्वचालन अपनाने से उत्पादन की गुणवत्ता में सुधार आया। मानवीय कार्य में निरंतरता न होने के कारण कंपनी हर पुर्जे की पड़ताल करती थी, लेकिन स्वचालन के बाद नमूने की पड़ताल (रैंडम सैंपलिंग) शुरू की गई। इसके कारण श्रमशक्ति पर होने वाली लागत और समय में कटौती हुई।

स्वचालन उदाहरण 3 : कच्चे माल के योग्य टुकड़े करने वाली यंत्रणा

प्रेस में आने वाले टुकड़ों का दर्जा कारखाने में आने वाले बार की अचूकता पर निर्भर करता है। आने वाले बार अगर योग्य व्यास के (50 माइक्रॉन की मर्यादा में) होंगे, तो तैयार होने वाले पुर्जे भी उतनी ही अच्छी गुणवत्ता के होंगे। इस हेतु सबसे पहले कारखाने में आने वाले कच्चे माल की कठोर जांच होती है।

पुराना तरीका

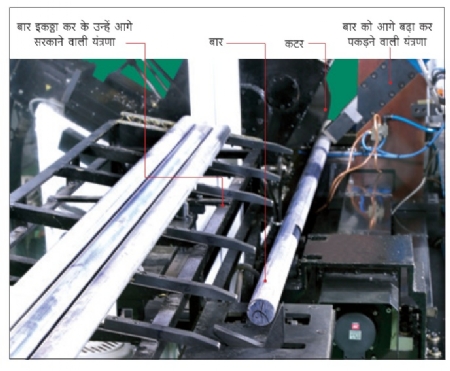

आने वाले कच्चे माल, मतलब ऐल्युमिनियम बार, के आवश्यकतानुसार टुकड़े करने के लिए, पहले बैंड सॉ में बार का गट्ठर बांध कर काटते थे। इस तरीके में आरी के दांत नीचे आते समय थोड़े तिरछे हो जाने के कारण बहुत सारे खराब टुकड़े तैयार होते थे।

नया तरीका

नए तरीके में बैंड सॉ की बजाय उसी मोटाई के सर्कुलर सॉ ब्लेड का इस्तेमाल कर के एक समय पर एक बार काटना शुरु किया गया। ऐसा प्रबंध किया गया है कि पीछे बिठाए गए लोहे के डंड़ो से सट कर, गुरुत्वाकर्षण का लाभ उठा कर बार मशीन की दिशा में लुढ़कते आएंगे और मशीन पर जब चाहे रखे जाएंगे। एक टुकड़ा काटने के बाद बार को उचित दूरी में सरकाने के लिए स्वचालित यंत्रणा बिठाई गई है। उसी प्रकार, कम ज्यादा लंबाई होने वाले पहले तथा आखरी टुकड़े के लिए, टुकड़े की लंबाई जान कर काम करने वाला एक संवेदक लगाया गया है। इस वजह से एक डंड़ा काटने के बाद निश्चित आकार के सभी टुकड़े एकसाथ इकठ्ठा किए जाते हैं और पहला तथा आखरी टुकड़ा अलग रखा जाता है, जिनका उपयोग अन्य कामों में किया जाता है। इस स्वचालित प्रक्रिया के कारण खराब टुकड़ों की संख्या घटी है। पुराने तरीके की तुलना में इस नए तरीके से अचूक उत्पादन मिलता है। उत्पादकता बढ़ाने के लिए यह स्वचालन किया गया है।

@@AUTHORINFO_V1@@