ऑयल संप को वायुरोधक बनाने वाला स्वचालन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

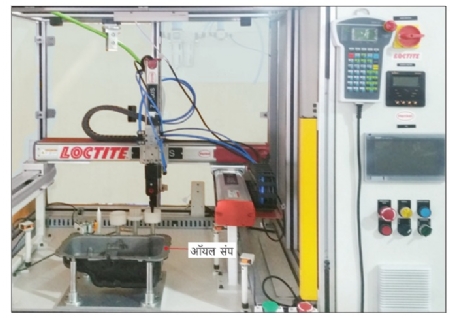

यह स्वचालन एक बड़ी कंपनी की चौपहिया गाड़ियों के उत्पादन में इस्तेमाल किए जाने वाले ऑयल संप के लिए किया गया है। चूंकिऑयल संप, प्रेसिंग विधि द्वारा बनाया जाने वाला पुर्जा है यंत्रण किए हुए किसी उत्पाद की तरह इसके माप और पृष्ठ एकसमान नहीं होते। ये संप वायुरोधक बनाने हेतु सिलिकॉन के सीलंट का प्रयोग होता है। सिलिकॉन के सीलंट बहुत ही गाढ़े होने के कारण, बंद किए जाने वाले पृष्ठों पर उन्हें एकसमान तरह से फैलाना मुश्किल होता है। उसी तरह, वातावरण में रही नमी के संपर्क से (क्युरिंग के कारण) वे कठोर बनने लगते हैं। इसलिए निर्धारित समयावधि में ही, डिस्पेन्सिंग नोजल की मदद से, वे पृष्ठ पर (डिस्पेन्सिंग के बाद तुरंत) अपेक्षित जगह में लगाए जाना अनिवार्य होता है।

पुराना तरीका

यह पूरा काम पहले हाथों से हुआ करता था। इसके अंतर्गत, डिस्पेन्सिंग गन की मदद से मैन्युअली डिस्पेन्सिंग करने में, एक संप के लिए सामान्यतः एक से डेढ़ मिनट का समय लगता था। पृष्ठ एकसमान ना होने के कारण ज्यादा सीलंट बिना वजह छोड़ा जाता था। इससे वायुरोधन की प्रक्रिया तो हो जाती थी, लेकिन अत्यधिक सीलंट बह कर बाहर निकल आने से काम जटिल बन गया था। फलस्वरूप, उसमें प्रत्याशित एकसमान गुणवत्ता पाई नहीं जा सकती थी।

नया तरीका

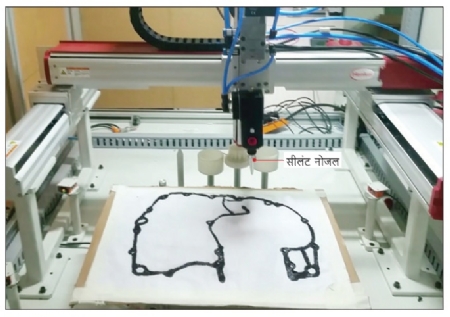

इस समस्या का अभ्यास करने पर यह नजर आया कि इसमें डिस्पेन्सिंग के पूर्व ऑयल संप एक नियत स्थान पर रखा जाना आवश्यक है। यानि कि एक ऐसा फिक्श्चर बनाना जरूरी है जिसमें उसके लिए स्थान (लोकेशन) हो। इसी के साथ, यह भी ध्यान में आ गया कि रोबो के द्वारा डिस्पेन्सिंग किया जाए तो हमें अपेक्षित प्रोफाइल और उसकी बारंबारिता ठीक से मिलना मुमकिन होगा। इसके पश्चात यह तय हुआ कि नोजल एवं डिस्पेन्सर इक्विपमेंट का सही प्रकार इस्तेमाल करते हुए उसकी बीड (सीलंट पृष्ठ पर गिरने के बाद बनने वाला आकार) का आकार नियंत्रित कर पाएंगे। यह भी निश्चित हुआ कि नोजल एवं डिस्पेन्सर इक्विपमेंट का प्रकार सही होने से उत्कृष्ट गुणवत्ता की प्रोफाइल पाई जाएगी। हर बार बीड के आकार में निरंतरता मिलने से सीलंट की मात्रा पर नियंत्रण पाया जाएगा। यह निष्कर्ष रहा कि यह पूरी विधि ‘रोबोटिक्स’ तंत्रज्ञान द्वारा करने से बहुत ही तेज हो सकेगी।

इन सब बातों के बारे में सोच कर हमने उस पुर्जे की जानकारी ले कर एक स्वचालित विधि बनाई। उसके लिए एक फिक्श्चर बनाया, ताकि संबंधी पुर्जा उल्टा पुल्टा ना बिठाया जाए। इस फिक्श्चर पर पुर्जा रख कर केवल बटन दबाने पर एक रोबोटिक आर्म द्वारा चहीती जगह पर पूरा डिस्पेन्सिंग करना संभव हुआ।

स्वचालन से हुए लाभ

1. डिस्पेन्सिंग के दौरान एकसमान बीड पाई गई। एकसमान बीड पाना आदर्श माना जाता है क्योंकि इससे निश्चित भार का ही सीलंट हर जगह रहता है और सीलिंग ओशस्त हो जाता है।

2. यह काम हाथों से करते समय बीड के आकार पर कोई नियंत्रण नहीं मिलता था। रिसाव (लीकेज) से बचने हेतु बीड का बड़े से बड़ा आकार रखा जाता था, परंतु इस स्वचालन के कारण बीड के आकार एवं सीलंट की मात्रा पर नियंत्रण पाना शुरु हुआ।

3. एक से डेढ़ मिनटों का आवर्तन काल (साइकिल टाईम) घट कर 30 सेकंड पर आ पहुंचा।

4. हर संप के लिए सीलंट का औसत इस्तेमाल 30 ग्रैम से 17 ग्रैम तक कम हुआ।

0 9422086165

प्रसन्न अक्कलकोटकरजी यांत्रिकी अभियंता हैं। आप ‘फैबेक्स इंजीनीयर्स’ के संचालक हैं और आपको स्वचालन क्षेत्र का 26 सालों से अधिक अनुभव है।

@@AUTHORINFO_V1@@