टूल : प्रक्रिया सुधार का महत्वपूर्ण घटक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आजकल भारत में शॉप फ्लोर पर स्वचालन को अधिक महत्व दिया जा रहा है। प्रारंभ में 3 अक्ष संगणक द्वारा नियंत्रित किए जाते थे। वहाँ से अब तक इसमें काफी प्रगति हुई है। आज लघु, मध्यम उद्योगों में भी 4 या 5 अक्ष नियंत्रित करने वाले मशीनों का इस्तेमाल होता है। साथ ही कार्यवस्तु की लोडिंग भी रोबो द्वारा की जाती है। ऑटो पैलेट चेंजर, ऑटो गेजिंग भी लघु, मध्यम उद्योगों में बढ़ गए हैं और इसमें कोई शक नहीं कि भविष्य में भी उनमें वृद्धि ही होगी। यंत्रीकरण में वृद्धि करते हुए मानवीय दखलअंदाजी दूर करने की कोशिश जितनी तेजी से होगी, उतनी ही भरोसेमंद उत्पादन पाने में सहायता होगी। अचूक एवं भरोसेमंद उत्पादन पाने का उद्देश्य सामने रख कर इस बात की ओर अधिक ध्यान देना आवश्यक है। जब मानवीय संवेदनक्षमता के आधार पर काम होता है, तब काम के चलते हुए भी कुछ चीजों का परीक्षण कर के काम में उचित बदलाव किए जा सकते हैं। लेकिन यंत्रीकरण अपनाते समय कोई भी काम एक ही तरीके से तथा एकसमान होने का भरोसा होना जरूरी है।

फिक्श्चर, टूल, गेज आदि के बारे में कहा जाए तो काम शुरु करने से पहले जानना जरूरी है कि क्या कार्यवस्तु फिक्श्चर पर ठीक से बैठती है? क्लैम्प होने के बाद कहीं फासला तो नहीं रह गया है? खास कर के जहाँ रेफरन्स फेस है वहाँ उसका आधार मजबूत है या नहीं? साथ ही इन मशीनों पर जिन टूल का इस्तेमाल आप करने वाले हैं, उनके बारे में भी सतर्क रहना चाहिए।

सबसे पहले यह निश्चित करना आवश्यक है कि टूल की आयु कितनी है। टूल उत्पादक की सलाह से स्पीड, फीड आदि बातें निश्चित करें। उसके बाद टूल उत्पादक द्वारा बताई हुई टूल की आयु के आसपास की तारीख लिख कर रखें। आपके सेट पर टूल की जो आयु मिलेगी वही मानक के रूप में स्वीकार करें। उसी नाप के 90% से 95% पर टूल बदलने की तारीख निश्चित करें ताकि टूल टूटने या कार्यवस्तु में गलती होने की कोई संभावना नहीं होगी।

आज बाजार में टूल का उत्पादन करने वाली कई स्वदेशी तथा विदेशी कंपनियां हैं। अतः 2-3 कंपनियों के टूल इस्तेमाल करने के बाद ही उन्हें खरीदने के बारे में सोचिए। हर बार अलग कंपनी के टूल इस्तेमाल करने से टूल बदलने का अपना मानक निश्चित करना मुश्किल हो जाता है।

विदेशी मशीनों में ब्रेकेज संवेदक (सेन्सर), अतिभार संवेदक आदि होते हैं, लेकिन अधिकांश मशीनों के लिए यह विकल्प सस्ता नहीं है। कुछ महंगी मशीनों में, खास कर जिनमें अंतर्गत काम किए जाते हैं, इस प्रकार के संवेदक होते हैं। मशीन की स्लाइड के नीचे ‘पीजो इलेक्ट्रिक’ सेन्सर लगा कर काटने के दबाव का गणन किया जाता है। उसके बाद उसे मशीन की संगणक प्रणाली से जोड़ कर निश्चित किया जाता है कि कहाँ तक दबाव बढ़ने पर मशीन बंद हो जाना चाहिए।

टूल के अंतर्गत गुण और परत (कोटिंग) द्वारा इसमें योग्य बढ़त करना अत्यावश्यक है क्योंकि यंत्रीकरण की कार्यप्रणाली से मशीन की मूल कीमत बढ़ जाती है। इसलिए अगर कार्यवस्तु सस्ते में बनानी होगी तो वह कम से कम समय में पूर्ण हो जाना आवश्यक है।

मशीन जिस काम में सबसे अधिक समय लेती है, उस काम की पूरी जानकारी ले कर, उसका अध्ययन कर के, योग्य परिवर्तन कर के समय की बचत करनी चाहिए। साथ ही कार्यों का एकीकरण करना चाहिए।

केस स्टडी 1

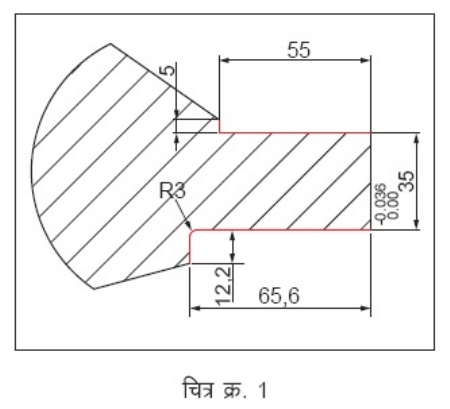

यहाँ चित्र क्र. 1 में दिखाए गए पुर्जे का एक कान 35 - 0.036 मिमी. में होना जरूरी था। दोनो ओर की त्रिज्या में फर्क था। एक ओर कोने की त्रिज्या (कॉर्नर रेडियस) आवश्यक थी, जिसके लिए ऊपर तथा नीचे दो अलग कटर इस्तेमाल किए जा रहे थे। कटर की अपनी अचूकता और मशीन की ट्रैवल ऐक्युरसी के सकल संदर्भ में पुर्जा उचित सीमा में बन नहीं रहा था। वस्तु का उत्पादन वी.एम.सी. पर अविरत लेना आवश्यक होने के कारण कार्य के बीच में परीक्षण करना संभव नही था। इसके लिए विभिन्न चरणों पर उस टूल सेट में परिवर्तन लाए गए।

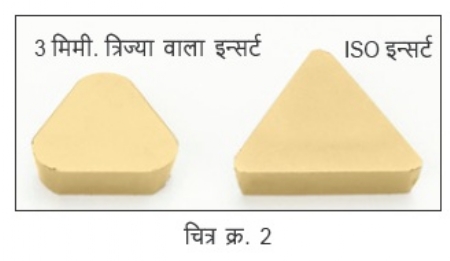

पहले तय हुआ कि एक ओर की 1 मिमी. की त्रिज्या मिलिंग इन्सर्ट की अंतर्भूत कोण से पाई जाएगी। वहाँ काटने की छोर पर अधिक से अधिक 5 मिमी. मटीरीयल होने के कारण वहाँ 16 मिमी. के इन्सर्ट का इस्तेमाल किया। दूसरी ओर कोने की त्रिज्या 3 मिमी. थी। उस ओर मटीरीयल ज्यादा था। उस छोर के लिए 22 मिमी. के इन्सर्ट का इस्तेमाल कर के 3 मिमी. की त्रिज्या ग्राइंड की और वह भी 0.005 से 0.007 मिमी. की सीमा में; फिर उसकी निरंतरता जांचने का प्रबंध किया। 3 मिमी. के कुछ इन्सर्ट (चित्र क्र. 2) बाजार में मिलते हैं, लेकिन कीमत का विचार करते हुए ISO इन्सर्ट का इस्तेमाल करना जरूरी था।

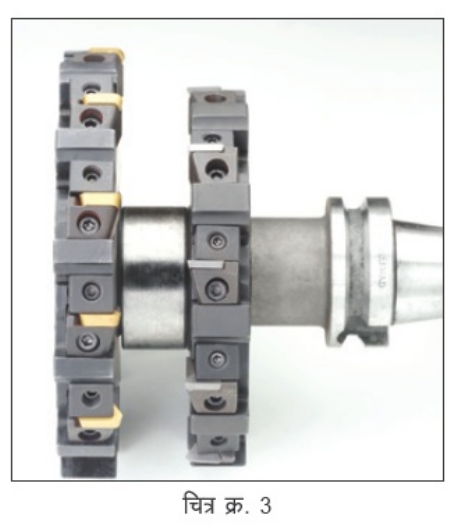

हमने बाजार में आसानी से उपलब्ध ISO इन्सर्ट ले कर ग्राइंड करते समय उसकी ग्राइंडिंग की गुणवत्ता बदल दी, विेशसनीयता बढ़ाई और कटर में अक्षीय समायोजन (ऐक्सियल ऐडजेस्टमेंट) दिया। फिर भी कार्यवस्तु सीमा में रखने में कठिनाइयां आ रही थी और समय भी ज्यादा लगता था। इसके लिए चित्र क्र. 3 में दिखाएनुसार दो कटर, ऊपरी Ø 180 मिमी. एवं निचला Ø 201.2 मिमी. एकत्रित किए। इससे दोनों सिरों का यंत्रण एक साथ करने में आसानी हुई। बीच की जगह का इस्तेमाल कर के 35-0.036 मिमी. इस सीमा के अंदर का मापन इसी कटर पर पाया गया। अब यह आकार (साइज) एक ही पास में करने में सुविधा हुई। इस प्रकार, हर चरण पर भरोसा बढ़ाते हुए, दो कामों का मेल करने से समस्या सुलझ गई। इसी के साथ समय में भी 32% बचत का लाभ हुआ।

इस प्रकार से 2 या उससे अधिक काम एक ही पास में करने के अनगिनत उदाहरण दिए जा सकते हैं। सूत्र के अनुसार सोचा जाए तो रफिंग + स्टेप + चैम्फर एक साथ कर के फिनिशिंग का काम स्वतंत्रता से करना होता है। इस सामान्य एवं आसान सूत्र के उपयोग से समय की बचत के साथ ही, मशीन की कीमत अधिक होने के बावजूद पुर्जे कम खर्चे में बनाए जा सकते हैं।

यंत्रण करते समय चिप का व्यवस्थापन महत्वपूर्ण होता है। क्योंकि फाइन बोरिंग के समय चिप का टूटना ओशस्त होना चाहिए। चिप टूल पर लिपट कर उसकी फिनिशिंग बिगाड़ती हैं। इसलिए चिप ब्रेकर की सही प्रोफाइल खोज कर उस पर स्पीड और फीड रखा जाए।

केस स्टडी 2

एच.एम.सी. पर होने वाले एक छिद्र के अंदर से बहुत सारा मटीरीयल निकालना जरूरी था। उसमें इतने सारे चिप जमा हो रहें थे कि उनको बाहर निकालना बहुत ही मुश्किल काम था। आधे आवर्तन (साइकिल) के बाद एक पाइप से शीतक की तेज धारा छोड़ी गई, जिससे सारी चिप बाहर फेंकी गई और समस्या सुलझ गई। ड्रिलिंग के समय भी देखना जरूरी है कि चिप बाहर निकलती हैं।

केस स्टडी 3

कई बार बोरिंग के साथ ही उसके समीप स्थित फेस के लंबकोण का अनुपात दिया जाता है। फेस ज्यादा बड़ा न हो तो, बोरिंग के बाद, उस जगह छोटा कटर घुमा कर यह काम कर सकते हैं। बड़े फेस के लंबकोण नाप में समस्या आ सकती है, क्योंकि एच.एम.सी. का स्पिंडल और ए.टी.सी. की वजन सहने की क्षमता सीमित हो सकती हैं। एक बड़े, ISO 50 टेपर वाले एच.एम.सी. के लिए Ø 70 मिमी. बोर के पास का फेस इसी तरह लंबकोण में और फेस Ø 263 मिमी. तक चाहिए था। बोर करने के बाद Ø 276 मिमी. कटर घुमाना जरूरी था। इस मामले में हमने कटर की बॉडी ऐल्युमिनिअम में बना कर यह हासिल किया (चित्र क्र. 4)। चूंकि कटर ए.टी.सी. में बिठाना संभव नहीं था, अत: उसे सीधे स्पिंडल में ही बिठाना पड़ा।

हाल ही में ऐल्युमिनिअम के पुर्जों का इस्तेमाल बढ़ गया है। उन पर काम करते समय ज्यादा गति से काटना होता है। कई बार डाइमंड (पी.सी.डी.) का उपयोग उचित लगता है। ऐसे मौके पर कम वजन के कटर का इस्तेमाल करने से ज्यादा गति मिल सकती है।

मशीन, वर्क मटीरीयल, कार्यवस्तु की रचना आदि के बारे में सोच कर ऊपरलिखित इलाज करने से और टूल के माध्यम से मशीन की क्षमता अधिकतम उपयोग करने से यंत्रीकरण हेतु किए ज्यादा निवेश पर काबू पा कर हम किफायती निर्माण कर सकते हैं।

0 9822881939

दत्ता घोलबाजी ‘मानस इंजीनीयरिंग कॉर्पोरेशन’ कंपनी के संस्थापक संचालक हैं। आप 45 सालों से कटिंग टूल क्षेत्र से संबंधित कार्य कर रहे हैं।

@@AUTHORINFO_V1@@