मशीनिंग सेंटर की मूलभूत जानकारी

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

पहले की यंत्रण विधियों में मानवीय कौशल तथा गुणवत्ता का अहम् स्थान होता था। इन घटकों का प्रतिकूल असर, संयुक्त या पृथक रूप में, उत्पादन की निरंतरता एवं गुणवत्ता पर होता था। पूरी कार्यपद्धति विश्वसनीय एवं आसान करने के प्रयासों में से मशीनिंग सेंटर का उत्थान हुआ। मशीनिंग सेंटर के विविध पहलुओं से परिचित कराने वाला यह लेख।

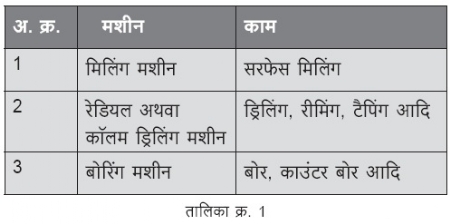

यंत्रण विधि का वर्गीकरण प्रायः दो प्रकारों में किया जाता है। एक में कार्यवस्तु गोल घुमाई जाती है और स्थिर टूल एक रेखा में आगे पीछे हिलाया जाता है, जैसे कि लेथ पर किया जाने वाला यंत्रण। दूसरे में कार्यवस्तु स्थिर रख कर टूल गोलाकार घुमाया जाता है और टूल या कार्यवस्तु एक रेखा में आगे पीछे हिला कर यंत्रण किया जाता है। इस प्रकार की कुछ मिसालें तालिका क्र. 1 में दी गई हैं।

यंत्रण की इन पद्धतियों में कुछ क्रियाएं मानवीय (ऑपरेटर की) कुशलता एवं उपलब्धि पर निर्भर रहती हैं, जैसे कि

स्पिंडल पर घूमते विभिन्न टूल सही अनुक्रम से लगाना या हटाना

कार्यवस्तु कस के बिठाने के बाद, यंत्रण आरंभ करने से पहले, संबंधित टूल अक्षों में से घुमा कर सही स्थान पर लाना

सही समय पर यंत्रण आरंभ करना तथा रुकाना

सुलभ एवं सही यंत्रण हेतु काटने की आवश्यक गति (कटिंग स्पीड) चुन कर प्रयोग में लाना

यंत्रण की पारंपरिक पद्धतियों में मानवीय कौशल तथा गुणवत्ता का स्थान अहम् था। ऐसा कहा जा सकता है कि किसी कारखाने का विस्तार तथा उद्योग विेश में उनके स्थान के लिए कर्मचारियों का सहभाग बहुत महत्वपूर्ण था। किंतु, इन बातों का कारखाने की सकल उत्पादकता, निरंतरता तथा उसमें निर्माण की गई वस्तुओं की गुणवत्ता पर नकारात्मक प्रभाव होना संभव था। यह नकारात्मकता हटाने हेतु कई सूक्ष्म मुद्दों का भी विचार कर के कार्यपद्धति पूरी तरह विश्वसनीय एवं आसान (फूल प्रूफ) बनाने की कोशिश की जाती थी क्योंकि बाजार की जानलेवा प्रतिस्पर्धा का मुकाबला सबको करना था। इन सब मुद्दों पर नियंत्रण लाने हेतु मशीनिंग सेंटर पेश होने लगे जिनमें, मानवीय हस्तक्षेप टाल कर या घटा कर, स्वचालित प्रणालियों पर जोर दिया जाता है। ऊपर लिखे सभी काम (जैसे कि, मिलिंग, ड्रिलिंग, बोरिंग, टैपिंग आदि) एक ही मशीन पर पूर्वरचित आज्ञावली द्वारा किए जा सकते हैं। इससे सबसे अहम् एवं दृश्य लाभ है, बढ़ी हुई उत्पादकता एवं उच्चस्तरीय निरंतर गुणवत्ता।

अब हम मशीनिंग सेंटर की मूलभूत जानकारी ले कर उनके वर्गीकरण, चुनिंदा खूबियों एवं मर्यादाओं के बारे में पढ़ेंगे।

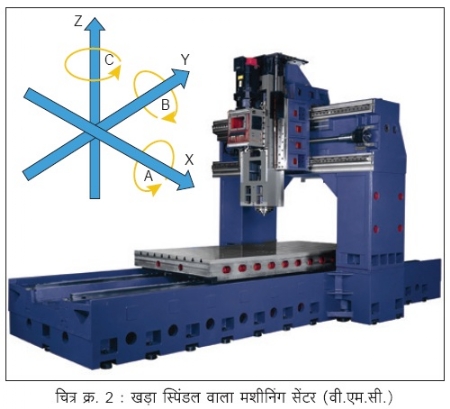

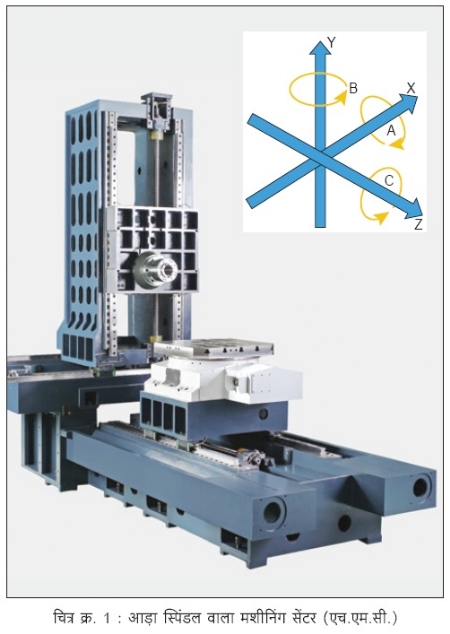

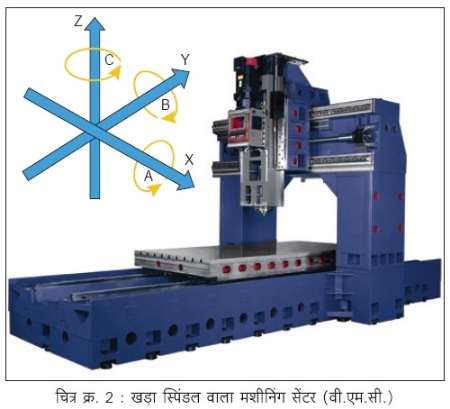

मशीनिंग सेंटर के वर्गीकरण का मुख्य आधार है उनकी स्पिंडल के अक्ष की दिशा एवं स्थिति। इनके दो प्रकार हैं, आ़ड़ा स्पिंडल वाला हॉरिजॉँटल मशीनिंग सेंटर (एच.एम.सी. चित्र क्र. 1) और खड़ा स्पिंडल वाला वर्टिकल मशीनिंग सेंटर (वी.एम.सी. चित्र क्र. 2)। दोनों की स्पिंडल तथा अक्षों के नाम वैश्विक स्तर पर प्रमाणित हैं, जो चित्र क्र. 1 एवं 2 में दर्शाए गए हैं।

एक मूलभूत वी.एम.सी. का टेबल एक ही रेखा में होने वाले (लीनियर) अक्षों पर हिल सकता है। इस पर, गोल घूम कर विशिष्ट स्थिति में रुकने वाले (रोटरी) अक्ष नहीं होते। संरचना की इस मर्यादा के कारण एक बार पकड़ी गई कार्यवस्तु का एक ही पृष्ठ, यंत्रण हेतु स्पिंडल के सामने लाया जा सकता है और वही पृष्ठ का यंत्रण संभव होता है। अब एच.एम.सी. देखिए, इस पर बिठाए गए टेबल में, दो दिशाओं की एकरेखीय हलचल से अतिरिक्त, अक्ष पर गोल घूम कर 90० की मात्रा में रुकनेयोग्य संरचना भी शामिल की होती है। इस रचना से, एक ही पकड़ में, कार्यवस्तु के चार पृष्ठ स्पिंडल के सामने ला कर उनका यंत्रण किया जा सकता है। जाहिर है कि वी.एम.सी. की तुलना में एच.एम.सी. की उत्पादकता कई गुना अधिक होती है। कार्यवस्तु की जटिल रचना के मुताबिक, वी.एम.सी. के टेबल या स्पिंडल पर, विशेष रचना द्वारा गोल घूमने वाला अतिरिक्त अक्ष बिठा कर मशीन की उत्पादकता बढ़ाई जा सकती है।

मशीनिंग सेंटर के X, Y तथा Z अक्षों द्वारा कार्यवस्तु को संबंधित अक्ष पर एक रेखा में आगे पीछे हिलाया जाता है। A, B तथा C अक्ष कार्यवस्तु को चक्राकार दिशा में घुमाते हैं।

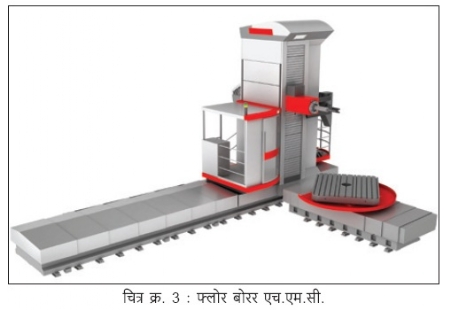

अभियांत्रिकी परिभाषा में एच.एम.सी. एवं वी.एम.सी. के X अक्ष की दिशा एकसमान होती है किंतु Y तथा Z अक्षो की दिशा और स्थिति में बदलाव किया होता है। एच.एम.सी. के खड़े अक्ष को Y कहते हैं किंतु वही अक्ष वी.एम.सी. में Z नाम से पहचाना जाता है। इन दोनों में यह एक महत्वपूर्ण फर्क है। एक और प्रधान फर्क है, कार्यवस्तु पकड़ने वाला फिक्श्चर एच.एम.सी. के जिस हिस्से पर बिठाया होता है उस भाग को पैलेट कहते हैं। यह पैलेट मशीन के ढ़ांचे पर, ‘कर्व्हे कपलिंग’ के जरिए, इस तरह बिठाया होता है कि उसका स्थान बार बार बदलने पर भी उसे चंद माइक्रोन की अचूकता से पुनर्स्थित किया जा सकता है (पोजिशनिंग रिपीटैबिलिटी)। साथ में यह पैलेट 90० की मात्रा में 4 स्थितियों में अचूकता से रोका जा सकता है, जिसे इंडेक्सिंग कहते हैं। इसी भाग को वी.एम.सी. में टेबल कहा जाता है। यह टेबल एक ही स्थिति में सक्त तरीके से बिठाया होता है और इसे केवल एक रेखा में (लीनियर) हिलाया जा सकता है।

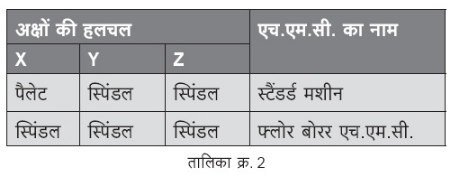

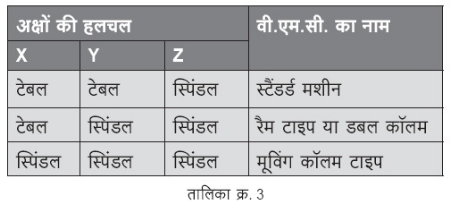

इनमें से कुछ हलचलें यंत्रण आवश्यकताओं के अनुसार, एच.एम.सी. तथा वी.एम.सी. में पैलेट या टेबल द्वारा की जाती हैं और कुछ हलचलें मशीन की कॉलम से होती हैं।

विशिष्ट नामों से इनका वर्गीकरण किया गया है (तालिका क्र. 2, 3 एवं चित्र क्र. 3, 4अ, 4ब)

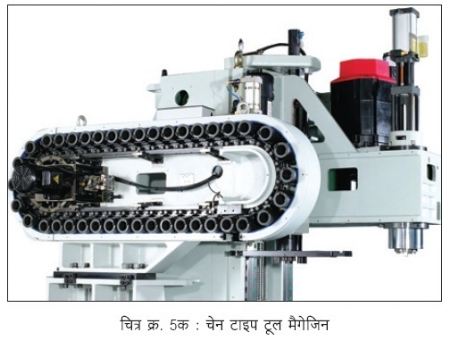

मशीनिंग सेंटर पर बिठाए गए टूल चेंजर एवं टूल मैगेजिन की रचना एक दूसरे के संयुजन में की होती है। वी.एम.सी. के स्पिंडल का अक्ष खड़ा होता है लेकिन टूल मैगेजिन में जिस अक्ष पर टूल घूम कर आगे पीछे सरकते हैं, वह खड़ा भी हो सकता है या आड़ा भी। वी.एम.सी. का वर्गीकरण टूल मैगेजिन की स्थिति एवं अक्ष के आकार के मुताबिक किया जाता है (चित्र क्र. 5 अ, ब, क, ड)।

एच.एम.सी. पर बिठाए गए टूल मैगेजिन प्रायः आड़े अक्ष पर आगे की दिशा में सरकने वाले होते हैं। वें मशीन के ढ़ांचे पर या जमीन पर भी बिठाए जा सकते हैं। बड़े आकार की कार्यवस्तुओं का यंत्रण करने वाली मशीन पर अधिक संख्या में टूल बिठाए होते हैं और उन मशीनों पर समरूप मैगेजिन एक के बाद एक बिठाए होते हैं (चित्र क्र. 6)।

किसी भी मूलभूत वी.एम.सी. पर बिठाया गया टेबल आयताकार होता है। यह मशीन के ढ़ांचे पर या जमीन पर बिठाया जाता है। ऐसे मशीन पर पैलेट चेंजर पहले से नहीं दिया होता हैं किंतु आवश्यकतानुसार वह बाद में बिठाया जा सकता है। इसके विपरित सामान्यतः सभी एच.एम.सी. पर चौरस आकार के कम से कम दो पैलेट दिए होते हैं और उनके लिए एक पैलेट चेंजर भी दिया होता है। पैलेट चेंजर से मुख्य लाभ यह है कि मशीन पर एक सेटअप में काम चल रहा हो तो अगला सेटअप तैयार रख कर कुल आवर्तन समय (साइकिल टाइम) में बचत होती है, जैसे कि एक पैलेट पर यंत्रण चल रहा हो तो अन्य पैलेट पर अगली कार्यवस्तु बिठा कर कसी जा सकती है।

पैलेट चेंजर के प्रकार

1. गोलाकार घूमने वाला (रोटरी) पैलेट चेंजर

इसमें, मशीन पर पैलेट बदली करने से पहले, मशीन का टेबल विशिष्ट स्थान पर स्थिर करना अनिवार्य होता है। इसके बाद बदलने की कृति एक खड़े अक्ष के जरिए की जाती है (चित्र क्र. 7)। इससे इस रचना में, मशीन के अलावा, एक और पैलेट जितनी ही जगह काफी होती है। पैलेट बदलते समय गोलाकार हलचल (स्विंग ऐक्शन) होती है जिसके कारण बड़ी या भारी कार्यवस्तुओं को हिलाते समय सही ध्यान देना जरूरी रहता है।

2. एक रेखा में आगे पीछे हिलने वाला (शटल) पैलेट चेंजर

इसमें दोनों पैलेट दो स्वतंत्र स्थानों पर बिठाए यानि ‘पार्क’ किए होते हैं। मशीन पर पैलेट बदलने से पहले मशीन का टेबल, दो अलग स्थानों पर, एक के बाद एक तरीके में स्थिर करना पड़ता है। इसके बाद बदलने की कृति एक रेखा में आगे पीछे हलचल कर के होती है (चित्र क्र. 8)। इस रचना में, मशीन के अलावा, दो पैलेट के लिए स्वतंत्र जगह आवश्यक होती है। इस प्रबंध से, रोटरी चेंजर की तुलना में, बड़ी एवं भारी कार्यवस्तुएं आसानी से हिलाई जा सकती हैं।

इस तरह दोनों प्रकार की मशीन, संरचना एवं अन्य खूबियों में, एक दुसरे से बिल्कुल भिन्न हैं। यह जानकारी होने के बाद ग्राहक को मशीन चुनना अथवा नई कार्यवस्तु से संबंधित किफायती कार्यपद्धति की योजना करना आसान हो सकता है और उचित निर्णय ग्राहक को उसने किए निवेश पर सही मुनाफा (रिटर्न ऑन इन्वेस्टमेंट) भी ला सकता है।

0 9359104060

अम्बर जोशीजी यांत्रिकी अभियंता हैं। पिछले 17 वर्ष से आप ‘ऐडेप्ट प्रोसाइन’ कंपनी के संचालक हैं। यह कंपनी डिजाइन एवं धातुकाम प्रक्रिया से जुड़े व्यवस्थापन, गुणवत्ता, आधुनिकिकरण जैसे क्षेत्रों में काम करती है।

@@AUTHORINFO_V1@@