सी.एन.सी. लेथ का चयन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मशीन टूल उद्योग में आज सभी स्थानों पर पारंपरिक मशीन की जगह सी.एन.सी. लेथ इस्तेमाल होते नजर आते हैं। बाजार में सी.एन.सी. लेथ के कई प्रकार उपलब्ध हैं। अपने काम या यंत्रण की जरूरतों के मुताबिक सही मशीन का चयन करने संबंधी मार्गदर्शन इस पाठ में दिया गया है।

टर्निंग का काम करने के लिए लेथ मशीन का इस्तेमाल किया जाता है। कुछ साल पहले लेथ मशीन में सिंगल स्पिंडल स्क्रू कटिंग, कैप्स्टन अथवा टरेट लेथ, सिंगल स्पिंडल ऑटोमैट, मल्टीस्पिंडल ऑटोमैट जैसे कई प्रकार थे। आज इन सबकी जगह सी.एन.सी. मशीन ने ली है। बाजार में कई प्रकार के सी.एन.सी. लेथ उपलब्ध हैं किंतु कई छोटी बड़ी कंपनियों में लोगों को लेथ मशीन का चयन करते वक्त विभिन्न सवालों का सामना करना पड़ता है। किस पुर्जे का उत्पादन कितनी संख्या में करना है, इसका विचार करते हुए पूंजिनिवेश का भी ध्यान रखना जरूरी होता है। क्या हम मशीन पर अपेक्षित कार्यवस्तु, वक्त पर (इन टाइम) बना सकते हैं? इसके अलावा मशीन कितनी बड़ी या छोटी लेनी होगी? टूलिंग किस प्रकार का होना चाहिए? अन्य कौनसी सुविधा होनी चाहिए? ऐसे कई सवाल पैदा होते हैं। जो मशीन खरीदनी है उसकी गुणवत्ता कैसी हो और अच्छी गुणवत्ता की जांच कैसे करें? मशीन खरीदते वक्त मशीन निर्माता के कारखाने में ही किस प्रकार की जांच करनी चाहिए इस पर भी विचार करना जरूरी है। इसका मतलब मशीन खरीदते वक्त उसके कई पहलुओं के बारे में सोचना जरूरी है। इन सब में महत्वपूर्ण बात यह है कि मशीन चुनते वक्त ज्यादा समय व्यर्थ गवाएं बिना तुरंत निर्णय लेना आवश्यक है। यदि कुछ अनुभवसिद्ध नियमों को आधार मानते हैं तो सी.एन.सी. लेथ मशीन का चयन मुश्किल नहीं है।

सी.एन.सी मशीन का चयन करते समय ध्यान में रखने के कुछ महत्वपूर्ण मुद्दे

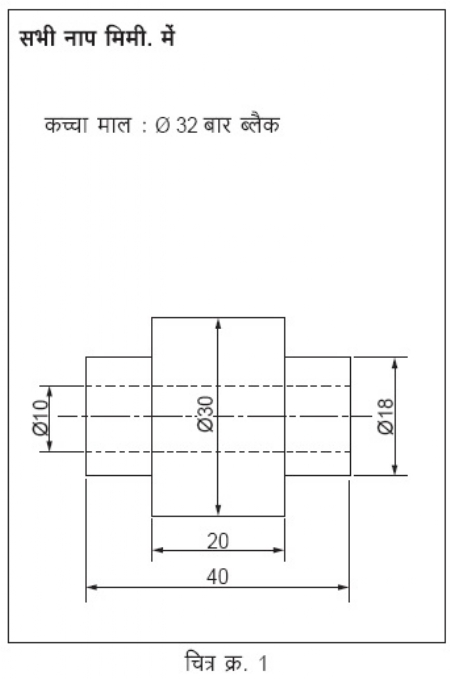

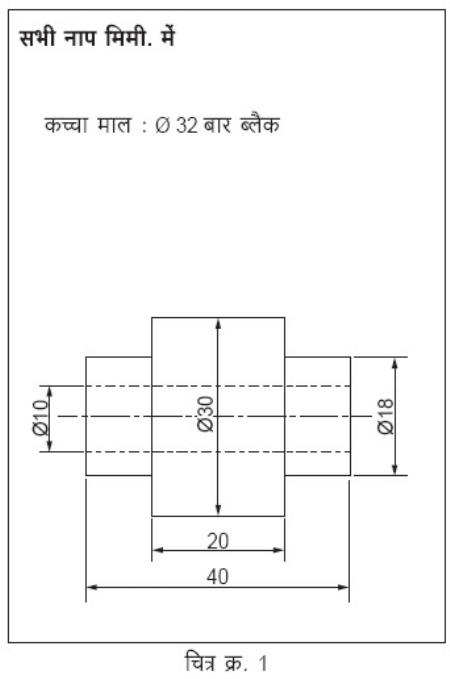

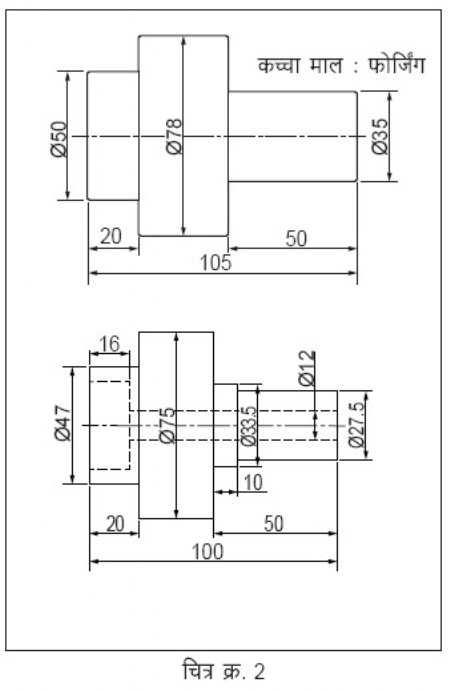

1. किस प्रकार के पुर्जे बनाने के लिए मशीन लेना है? जिस प्रकार के पुर्जे हम टर्निंग से बनाने वाले है, उन सभी की ड्रॉइंग का अध्ययन करें। टर्निंग प्रक्रिया करने के संदर्भ में हर पुर्जे की ड्रॉइंग बनवाएं। इस समय ध्यान दें कि टर्निंग करते वक्त किस श्रेणी की गुणवत्ता टर्निंग प्रक्रिया से हासिल होने वाली है। इसके बाद, की जाने वाली प्रक्रिया के विचार से पुर्जे के नाप तथा आकारमान पर किस प्रकार का नियंत्रण रखना है, ये निश्चित करें। यहाँ, मिसाल के तौर पर, दो पुर्जों के प्रक्रिया करने हेतु बनाए गए ड्रॉइंग दिखाए हैं (चित्र क्र. 1 और 2)।

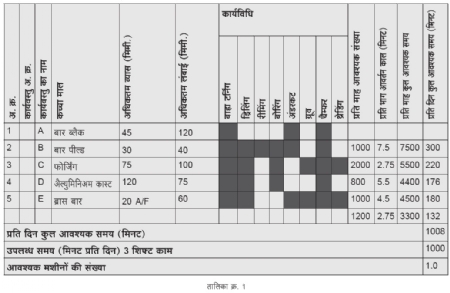

2. प्रक्रिया करने के लिए, ड्रॉइंग गौर से देख कर पुर्जे के विभिन्न आकार (शेप) कैसे टर्न करने हैं यह जानें। प्रक्रिया सारणी (प्रोसेस चार्ट) बना कर (तालिका क्र. 1) उससे हर पुर्जे पर काम करने के लिए आवश्यक समयावधि तय करें। यंत्रण करते वक्त इस्तेमाल होने वाले टूल, बनाए जाने वाले पुर्जे की धातु, टर्निंग करते वक्त उस धातु की कठोरता (हार्डनेस) तथा इस्तेमाल किए जाने वाले स्पीड एवं फीड रेट पर काम के लिए लगने वाला समय निर्भर होता है। हर टूल के लिए विशिष्ट स्पीड एवं फीड का निर्धारण टूल उत्पादक द्वारा किया होता है, जिसकी जानकारी तालिका के रूप में टूल के साथ ग्राहक को दी जाती है।

3. हर प्रकार के पुर्जों की संख्या का अंदाजा लेने के बाद, प्रति दिन संभवतः बनाए जाने वाले पुर्जों की संख्या का अनुमान लगाया जा सकता है। अगर तीन शिफ्ट में काम किया गया तो 1000 मिनट, दो शिफ्ट के लिए 800 मिनट तथा एक शिफ्ट के लिए 400 मिनट की उपलब्धी होती है। हर दिन कितने शिफ्ट चलाए जाएंगे और सब पुर्जे बनाने के लिए लगने वाला वक्त, इससे इस्तेमाल किए जाने वाले मशीनों की संख्या का गणन करना संभव है।

4. अभ्यास करें कि क्या एक ही प्रकार के मशीन अधिक संख्या से लेने में कोई वित्तीय लाभ मिल सकता है? ऐसे कितने मशीन खरीदना जरूरी हैं? कार्यवस्तु के आयामों के मुताबिक छोटे और बड़े मशीन ऐसा फर्क कर के कुछ छोटे और कुछ बड़े मशीन चुने जा सकते हैं।

5. विभिन्न मशीन उत्पादक कंपनियों से कोटेशन मंगवाएं। कोटेशन मांगते समय प्रक्रिया के लिए बनवाए ड्रॉइंग तथा कपैसिटी चार्ट भी उन्हें अवश्य दें। इससे मशीन उत्पादक आपको सही मशीन पेश कर सकते हैं। इस दौरान एक अहम् बात ध्यान में रखें कि मशिन उत्पादक, जो पुर्जे बनाए जाने वाले हैं उनके संबंधि कार्यविधियों का विशेषज्ञ नहीं होता। किंतु वह खुद की मशीन का तज्ज्ञ जरूर होता है। इसीलिए मशीन का चयन करते वक्त उत्पादक का ज्ञान और अपने अनुभव का मेल करना अधिक अच्छा होता है। आज के दिनों में ग्राहक बाजार का राजा माना जाता है और उसकी हर इच्छा पूरी करने की कोशिश उत्पादकों द्वारा की जाती है। ग्राहकों ने भी इस स्थिति का लाभ उठा कर अनजानी बातें पूछना तथा खुदकी जरूरतें बताना आवश्यक है। कम से कम चार पांच मशीन उत्पादकों से मशीन की जानकारी हासिल कर के उसका अभ्यास करें।

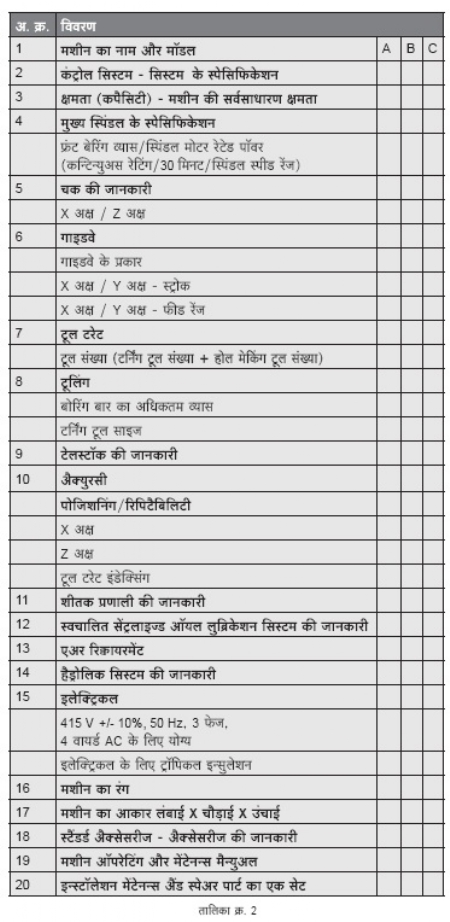

6. आपके पास आई हुई मशीन की पुस्तिका में मशीन की विशेषताएं (स्पेसिफिकेशन) यानि मशीन के बारे में पूरी जानकारी होती है। इस जानकारी का तुलनात्मक अभ्यास करने पर हर मशीन के गुणविशेषों के स्तर का पता चलता है (तालिका क्र. 2)।

7. मशीन के चयन के दौरान महत्वपूर्ण मुद्दा होता है, मशीन का वास्तविक इस्तेमाल। इसके लिए तुलनात्मक अभ्यास करना जरूरी है। आप जो मशीन खरीदने वाले हो उसकी क्षमता, भविष्य में आने वाली बाधाएं, दिक्कतें और उनका समाधान आदि कई चीजों का इस तुलना में समावेश है।

8. खरीदारी का प्रत्यक्ष निर्णय होने से पहले किए गए अभ्यास पर, मशीन से संबंधी व्यक्तियों से, चर्चा करना जरूरी है। प्रॉडक्शन, मेंटेनन्स विभाग के लोगों के साथ ही ऑपरेटर को भी मशीन की जानकारी देना उचित होगा। इस मशीन के लिए आवश्यक कच्चा माल, शीतक, स्नेहक आदि की जानकारी मटीरीयल विभाग को दे कर उनकी स्वीकृति आवश्यक है। इन सब लोगों को एक पत्रक द्वारा जानकारी दे कर उनकी सलाह लेना योग्य होगा। जारी किए गए पत्रक पर इन्हें सभी मशीनोंसंबंधी राय देने के लिए कहें, उसके बाद सही मशीन का चुनाव करें। मशीन का चयन सिर्फ न्यूनतम कीमत के मुद्दे पर नही बल्कि आपका काम और मशीन लंबे समय तक चलने की तथा काम निश्चित होने कि गारंटी, मशीन पर प्रक्रिया से प्रति पुर्जा आने वाला खर्चा, ऑपरेटर के लिए काम की सहजता आदि चीजों को समझ कर मशीन का चयन करें। आज के दौर में मशीन में निवेश करते वक्त विभिन्न प्रकार से सोचना जरूरी है। इसीलिए मशीन जैसे बड़े पूंजिनिवेश का निर्णय सभी संबंधित लोगों के सोच विचार से लेना फायदेमंद होगा। ये सारी जानकारी इकठ्ठा कर के अंतिम निश्चिति हेतु नीचे दी गई कसौटियों पर आधारित तालिका बना कर उपलब्ध विकल्पों की तुलना करे।

मशीन के संदर्भ में खर्चे

मशीन पर प्रक्रिया से प्रति पुर्जा आने वाला खर्चा

मशीन को दी जाने वाली बिजली

का खर्चा

मशीन पर बार बार होने वाला खर्चा (टूल, तेल आदि)

ऑपरेटर का खर्चा

मशीन के अंतिम चयन के मानदंड़

उत्पादक का नाम और उत्पादन करने वाले देश की जानकारी जरूरी।

जिस पुर्जे का यंत्रण करना हो उससे संबंधी सभी तांत्रिक जरूरतें पूरी होना।

पेबैक पीरियड/रिटर्न ऑन इन्वेस्टमेंट (ROI)।

उत्पादन तथा अपेक्षित आवर्तन काल के संदर्भ की सभी विविधताएं स्पष्ट होना।

यंत्रण की अपेक्षित गुणवत्ता होना आवश्यक (CP/CPK)।

मशीन की क्षमता बढ़ाने के लिए आवश्यक सभी घटकों का समावेश होना।

वारंटी, सेवा का समय पर मिलना, स्पेयर की उपलब्धि होना।

ऑपरेटर को काम करने के लिए आसान तथा सुलभ डिजाइन होना। साथ ही उसे मशीन की परिवर्तनशीलता (मैनुवरैबिलिटी) के बारे में जानकारी होना।

पुष्टि करना की उत्पादक से हैड्रोलिक, ल्युब्रिकेशन, इलेक्ट्रिकल, फिल्टर आदि सिस्टम के लिए सेवा मिल सकती है।

देखना कि मशीन अपेक्षित पुर्जे के लिए, अपेक्षित दर्जा और उत्पादन क्षमता के लिए सक्षम है।

मशीन का कुल खर्चा = मशीन की कीमत + उपसाधनों की कीमत + विभिन्न परीक्षण + पैकिंग एवं फॉरवर्डिंग + कस्टम्स तथा अन्य शुल्क एवं कर + परिवहन + अन्य लागतें तथा शुल्क आदि की पूरी जानकारी लेना।

मशीन की कीमत, पुर्जों की वार्षिक उत्पादन संख्या, ऑपरेटिंग लागत इसपर से पेबैक पीरियड का मेल करना।

रकम तथा भुगतान के संदर्भ में कुछ शर्तों का पालन करना जरूरी, जैसे कि ऐडवान्स, बैंक गारंटी आदि।

मशीन की ऑर्डर देने के बाद वह मिलने की तथा उसपर काम शुरु कर सकने की अंदाजा तारीख की पुष्टि करना।

साधारण सुरक्षा के निकष पूरे होने की पुष्टि करना।

मशीन के लिए आवश्यक कुल जगह की जानकारी लेना।

ऑपरेटर की कुल संख्या समझ लेना।

रोजाना कार्यविधि तथा देखभाल के बारे में मशीन उत्पादकों से प्रशिक्षा पाना।

0 9860871070

श्याम वैद्यजी ने ‘कमिन्स इंडिया लि.’ में 32 साल काम किया है। आपको कैपिटल इक्विपमेंट प्लैनिंग और प्रोक्युरमेंट के संदर्भ में ‘उत्पादन अभियांत्रिकी’ का 20 से अधिक सालों का अनुभव है। वैद्यजी फिलहाल मशीन टूल एवं उत्पादन क्षेत्र में सलाहगार हैं।

@@AUTHORINFO_V1@@