टर्निंग फिक्श्चर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

‘जिग्स एवं फिक्श्चर्स’ की लेखमाला में अब तक हमने निम्नलिखित बातों की जानकारी पाई है

जिग एवं फिक्श्चर से लाभ और उनकी जरूरत

3-2-1 नियम

विभिन्न किस्म के लोकेटर और अनावश्यक लोकेशन

अलग अलग तरह के क्लैम्प और उनमें इस्तेमाल किए जाने वाले विभिन्न पुर्जों के कार्य। कार्यवस्तु अच्छी तरह से पकड़ते समय बरतने वाली सावधानियों की जानकारी

अक्सर इस्तेमाल होने वाले पुर्जे

ऊपर नीचे संचलन होने वाले आधार

मानकीकरण का महत्व

प्रस्तुत लेख में हम फिक्श्चर के प्रकार जानना आरंभ करेंगे। कई किस्म के फिक्श्चर वर्तमान में इस्तेमाल होते हैं,

जैसे कि

टर्निंग फिक्श्चर

मिलिंग फिक्श्चर

ड्रिलिंग जिग, ड्रिलिंग/बोरिंग फिक्श्चर

टैपिंग फिक्श्चर

ग्राइंडिंग फिक्श्चर

ब्रोचिंग फिक्श्चर

होनिंग फिक्श्चर

लैपिंग फिक्श्चर

जांच फिक्श्चर

असेम्ब्ली फिक्श्चर

वेल्डिंग फिक्श्चर

सी.एन.सी. फिक्श्चर

मोड्युलर फिक्श्चर

जो साधन दंड़गोलाकार कार्यवस्तु पर काम करने हेतु लेथ पर इस्तेमाल किए जाते हैं उन्हें टर्निंग फिक्श्चर कहा

जाता हैं।

कार्यवस्तु लेथ पर पकड़ने के लिए इन उपसाधनों का प्रयोग होता है

हार्ड जॉ : इस बारे में हमने पहले ही जानकारी पाई है।

सॉफ्ट जॉ : इसकी जानकारी हमने नवम्बर 2018 के अंक में पाई है।

टर्निंग फिक्श्चर

मैंड्रैल

कॉलेट

अब हम देखेंगे कि टर्निंग फिक्श्चर के प्रति हमें कौन सी सावधानियां बरतनी चाहिए।

1. कई बार कार्यवस्तु अनियमित आकार की होती है। फिक्श्चर के कारण भी असंतुलन पैदा हो सकता है। मशीन अच्छी स्थिति में रहने के लिए उसका संतुलन (बैलन्सिंग) करना जरूरी होता है। इसके लिए आगे के हिस्से में जरूरी मात्रा में वजन लगाना पड़ता है। यह करने से, असंतुलन के कारण उत्पन्न होने वाले कंपनों का बुरा असर स्पिंडल पर नहीं होता।

2. फिक्श्चर का लटकता हिस्सा (ओवरहैंग) न्यूनतम होना चाहिए, ताकि मशीन स्पिंडल पर बुरा असर ना हो।

3. ओशस्त करें कि फिक्श्चर का स्पिंडल पर बिठाया जाने वाला हिस्सा, स्पिंडल पर बिठाने के लिए सही है। स्पिंडल की तथा उस पर बिठाए जाने वाले फिक्श्चर की बारीकियां एक दूसरे के लिए उचित होना आवश्यक है।

4. फिक्श्चर घूमता रहता है, इसलिए देखना जरूरी है कि फिक्श्चर पर इस्तेमाल किए गए क्लैम्प केंद्रापसारी (सेंट्रिफ्युगल) बल से ढ़ीले ना हो या बाहर फेंके ना जाए।

5. जितना मुमकिन हो, कार्यवस्तु बड़े से बड़े व्यास पर पकड़ी जानी चाहिए। यंत्रण किया जाने वाला व्यास उससे कम होना जरूरी है।

6. जितना मुमकिन हो, फिक्श्चर हल्का होना चाहिए क्योंकि वह आड़े अक्ष पर घूमता है। परंतु वह मजबूत भी होना आवश्यक है ताकि यंत्रण के बल का बुरा असर उस पर ना हो।

7. मशीन को बंद करने के बाद स्पिंडल को हाथ से ना रोकें। स्पिंडल के घूमने के दौरान फिक्श्चर को हरगीज स्पर्श ना करें, घूमते हिस्सों से दूर रहें। जल्दबाजी ना करें।

8. फिक्श्चर का कोई भी हिस्सा उसके अधिकतम आकार के बाहर ना हो।

इसकी मिसाल के तौरपर स्प्रे पेंटिंग गन के लिए इस्तेमाल होने वाले टर्निंग फिक्श्चर के बारे में जानते हैं।

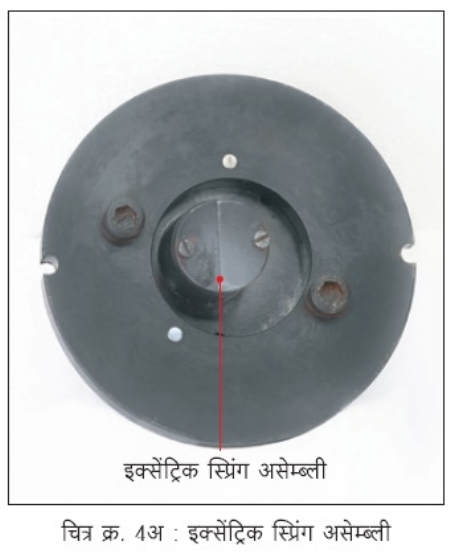

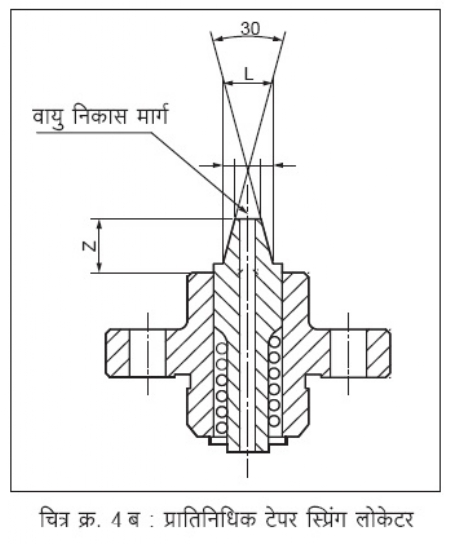

चित्र क्र. 1 में स्प्रे पेंटिंग गन दिखाई गई है। चित्र क्र. 2 देखें। इस चित्र में दिखाए खांचे (स्लॉट) में कार्यवस्तु का उभरा हुआ हिस्सा बैठ जाता है। स्विंग लैच और क्लैम्पिंग स्क्रू की मदद से कार्यवस्तु फिक्श्चर में कस कर पकड़ी जाती है। कार्यवस्तु ऐल्युमिनिअम धातु की बनाई होने से, यंत्रण के लिए आवश्यक बल तुलना में कम होता है। इस कारण क्लैम्पिंग का बल थोड़ा कम जरूरी होता है। अधिक बल लगाने से कार्यवस्तु टेढ़ीमेढ़ी बन सकती है। सबसे महत्वपूर्ण बात यह है कि यह गन, टेपर लोकेटर पर एवं फेस पर भी लोकेट होती है (चित्र क्र. 2, 3)। हम जानते हैं कि यह गन एक तो टेपर पर जा कर रुकेगी या फेस पर जा कर। इसलिए यहाँ स्प्रिंग की मदद से ऊपर नीचे होने वाला टेपर लोकेटर रखा गया है। यह मुद्दा समझना बहुत ही जरूरी है। जब कार्यवस्तु फेस पर बिठाई जाती है, तब यह टेपर लोकेटर एवं कार्यवस्तु का छिद्र ‘अ’ संकेंद्री बनते हैं। इसी कारण कार्यवस्तु का छिद्र ‘ब’ एवं लेथ का अक्ष संकेंद्री होते है (चित्र क्र. 3)। टेपर लोकेटर और स्प्रिंग असेम्ब्ली को फिक्श्चर के अक्ष के साथ इक्सेंट्रिक तरीके से लगाया गया है (चित्र क्र. 4अ)। यह इक्सेंट्रिसिटी दोनों छिद्रों के बीच की दूरी के समान है। फिक्श्चर का संरेखन करते समय यह पूरा नियोजन किया जाता है। इस स्प्रिंग की मदद से कार्य करने वाले लोकेटर का तत्व अलग दर्शाया गया है (चित्र क्र. 4ब)।

यह टर्निंग फिक्श्चर देख कर हमारे ध्यान में निम्न बातें आएंगी

1. फिक्श्चर छोटा होने से और उसकी रचना अक्ष की चारों ओर लगभग समान होने से उसे संतुलित करना ज्यादा जटिल नहीं है।

2. फिक्श्चर का कोई भी हिस्सा उसकी बॉडी के बाहर नहीं आया है।

3. क्लैम्पिंग बहुत ही कम समय में एवं आसानी से होता है।

4. यह फिक्श्चर 3 जॉ चक में आसानी से पकड़ सकते हैं। इसलिए सेटअप में बहुत कम समय लगता है।

5. लोडिंग अनलोडिंग काफी आसान और जल्दी होता है।

6. यह फिक्श्चर आड़े अक्ष पर बिठाया जाने से चिप नीचे गिरती हैं जिससे चिप हटाने का सवाल ही नहीं उठता।

7. छिद्र ‘ब’ का यंत्रण करना है, इसलिए यह छिद्र मशीन के अक्ष से समानांतर स्थिति में लाने हेतु फिक्श्चर के बेस को उचित कोण दिया हुआ है।

मैंड्रेल

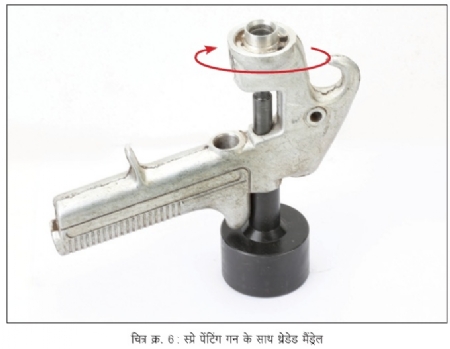

जिस तरह टर्निंग फिक्श्चर पर कार्यवस्तु बना सकते हैं, उसी तरह मैंड्रेल के प्रयोग से भी टर्निंग कर सकते हैं। स्प्रे गन के ‘अ’ छिद्र का यंत्रण करने हेतु (चित्र क्र. 3) खास मैंड्रेल (चित्र क्र. 5) का

प्रयोग किया जाता है। इस मैंड्रेल में दोनों तरफ से सेंटर छिद्र बनाए गए हैं। इनका इस्तेमाल यह मैंड्रेल बनाने के लिए होता है। इस वजह से मैंड्रेल पर रहे सभी व्यास एक दूसरे से संकेंद्री बनाए जा सकते हैं। कार्यवस्तु पर जो थ्रेडिंग है उसी नाप का थ्रेडिंग इस मैंड्रेल पर बनाया है, लेकिन दोनों में क्लिअरन्स कम रखा गया है। चित्र क्र. 6 में दिखाए गए तरीके से अब यह कार्यवस्तु गोल घुमाने से जा कर कॉलर को सटती है और कस कर पकड़ी जाती है। 3 जॉ चक में इस मैंड्रेल का बड़ा व्यास पकड़ा जाता है। दाहिनी तरफ नजर आने वाले छिद्र का फेसिंग, टर्निंग, ड्रिलिंग, चैम्फरिंग आदि यंत्रण किया जाता है। इस मैंड्रेल से होने वाले लाभ इस प्रकार हैं

1. 3 जॉ चक होने से सेटअप के समयावधि में कटौती होती है।

2. कार्यवस्तु लोड अनलोड करना आसान होता है।

3. किसी भी स्पैनर या टूल की जरूरत नहीं होती। चूंकि राइट हैंड थ्रेडिंग है, यंत्रण से कार्यवस्तु और कस कर पकड़ी जाती है। कार्यवस्तु लंबी होने से, वह ढ़ीली करते समय चक लॉक कर के, उसे निकालना आसान होता है।

4. कार्यवस्तु ऐल्युमिनिअम की होने के कारण मैंड्रेल ज्यादा कठोर (हार्ड) नहीं बनाना पड़ता और वह कम खर्चीला होता है।

कॉलेट

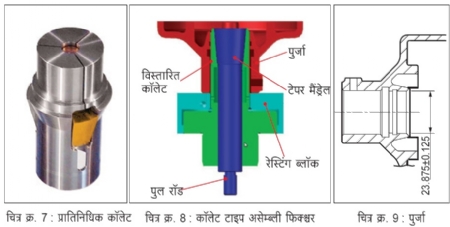

आमतौर पर दंड़गोलाकार कार्यवस्तु अंदरी या बाहरी व्यास पर पकड़ने के लिए कॉलेट का प्रयोग काफी मात्रा में होता है। कई बार चौकोर या षट्भुज आकार के पुर्जे पकड़ने के लिए भी कॉलेट (चित्र क्र. 7) का उपयोग किया जाता है। कॉलेट के, कार्यवस्तु के संपर्क में आने वाले हिस्से की कठोरता लगभग 56 से 60 HRC के बीच होती है, लेकिन थ्रेडिंग किए गए हिस्से की कठोरता 42 से 46 HRC के बीच रखी जाती है।

चित्र क्र. 8 में कॉलेट ने वी.एम.सी. पर पकड़ा हुआ पुर्जा दर्शाया गया है। नीले रंग से दिखाया गया पुल रॉड/ड्रॉ बार जब टेपर कैप को नीचे खींचता है तब हरे रंग के कॉलेट की पत्तियां फैलती हैं जिससे उसका व्यास बढ़ता है। वह कार्यवस्तु को अंदरी व्यास पर कस कर पकड़ता है। ड्रॉ बार धकेला जाने पर ये पत्तियां अंदर आ कर कार्यवस्तु आसानी से निकाली जा सकती है। यह हासिल करने के लिए धातु के लचीलेपन (इलैस्टिसिटी) का लाभ उठाया जाता है, जो धातु की बहुत महत्वपूर्ण विशेषता है। इसीलिए कॉलेट बनाने के लिए हमेशा स्प्रिंग स्टील इस्तेमाल होता है।

चित्र क्र. 9 में दर्शाई गई कार्यवस्तु Ø23.875 +/- 0.125 मिमी. के व्यास पर पकड़ी गई है। इसका मतलब कार्यवस्तु का व्यास Ø23.750 मिमी. एवं Ø24.000 मिमी. के बीच बदलने वाला है। अब सवाल यह उठता है कि लोकेटर Ø24.000 मिमी. स6 का बनाएं या Ø23.750 मिमी. स6 का? यदि Ø23.750 मिमी. का लोकेटर बनाया जाए और कार्यवस्तु Ø24.000 मिमी. की हो तो कार्यवस्तु 0.250 मिमी. की मात्रा में यहाँ वहाँ हिल सकती है। यानि कि केवल स्थान (लोकेशन) के खातिर Ø23.875 +/- 0.125 मिमी. का व्यास H7 में बिना वजह नियंत्रित करना होगा। लेकिन हम कॉलेट का प्रयोग करें तो इस नियंत्रण की कोई जरूरत नहीं है। कार्यवस्तु, प्रस्तुत 0.250 मिमी. के फर्क में, किसी भी आकार की हो, कॉलेट काफी अच्छे से उसे पकड़ सकता है। अब आप समझ गए होंगे कि कॉलेट का प्रयोग कब किया जाता है।

चित्र क्र. 7 में टेपर एक ही हिस्से में होने से उसे सिंगल एंडेड कॉलेट कहना प्रचलित है। डबल एंडेड कॉलेट भी होता है, जिसमें टेपर हिस्सा दोनों ओर होता है। पहले प्रकार से यह ज्यादा महंगा होता है किंतु इसकी गुणवत्ता भी ऊंची होती है।

कॉलेट की उपयोगिता

1. लेथ पर टर्निंग करने हेतु कॉलेट का प्रयोग होता है।

2. ग्राइंडिंग मैंड्रेल में कॉलेट का उपयोग होता है।

3. कनेक्टिंग रॉड जांचने वाले फिक्श्चर में बिग एंड व्यास एवं स्मॉल एंड व्यास के लिए कॉलेट मैंड्रेल का प्रयोग होता है।

4. विभिन्न ड्रिल, टैप, रीमर पकड़ने हेतु कॉलेट उपयुक्त है।

5. हॉबिंग फिक्श्चर में कॉलेट इस्तेमाल होता है।

कॉलेट के प्रयोग से लाभ

1. लोडिंग/अनलोडिंग बहुत जल्द होता है।

2. कार्यवस्तु कस कर पकड़ी जाती है।

3. उच्च गुणवत्ता मिलती है।

4. निरंतर गुणवत्ता पाई जाती है।

5. कर्मचारी पर कम तनाव होता है।

अब आप जान गए होंगे कि सामान्य फिक्श्चर बनाते समय भी काफी गहरी सोच लगानी पड़ती है। जिज्ञासु दृष्टि एवं विश्लेषणात्मक बुद्धि का सही प्रयोग करें तो हम उत्कृष्ट डिजाइन दे सकते हैं।

आने वाले पाठों में हम कुछ और फिक्श्चर के बारे में विस्तार में सोचेंगे। तब तक आपके पास रहे लेथ पर इस्तेमाल होने वाले फिक्श्चर देखें। खुद को ही सवाल करें और जवाब ढूँढ़ने की कोशिश करें।

0 9011018388

अजित देशपांडेजी को जिग और फिक्श्चर के क्षेत्र में 36 सालों का अनुभव है। आपने किर्लोस्कर, ग्रीव्ज लोंबार्डिनी लि., टाटा मोटर्स जैसी अलग अलग कंपनियों में विभिन्न पदों पर काम किया है। बहुत सी अभियांत्रिकी महाविद्यालयों में और ARAI में आप अतिथि प्राध्यापक हैं।

@@AUTHORINFO_V1@@