कठोरण में सुधार

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कारखाने में होने वाली प्रक्रियाओं में निरंतर सुधार होते रहते हैं। कभी दर्जा में सुधार, कभी समय एवं लागत कम करने में उनका बड़ा योगदान होता है। इस लेख में औरंगाबाद के चिखलठाणा एम.आई.डी.सी. में स्थित हमारी एनआरबी बेयरिंग्ज लि. कंपनी में किए गए सुधार के बारे में विस्तृत जानकारी दी गई है।

हमारी कंपनी में हर तरह के बेरिंग का उत्पादन होता है। किसी भी यंत्र का बेरिंग यह महत्वपूर्ण पुर्जा होता है जिस पर उस यंत्र की कार्यक्षमता एवं सुलभ कार्य निर्भर रहता है। उत्पाद में और उन्हे बनाने वाली कार्यप्रणाली में निरंतर सुधार करने के लिए कंपनी में बहुत सारे मार्ग अपनाए जाते हैं।

काइजेन यह एक ऐसा ही उपक्रम है जो हमारे कारखाने में चलाया जा रहा है। हमारे विजन टेक काइजेन कार्यसमूह ने नीडल रोलर में आने वाले समस्याओं का विचार कर के उस पर हल ढूंढ़ निकाला।

समस्या

सबसे पहले नीडल रोलर में क्या समस्या थी यह निश्चित किया। उसमें दो समस्याएं थी।

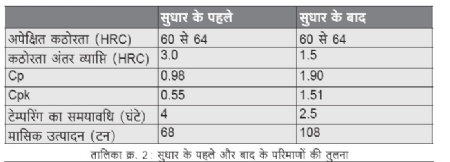

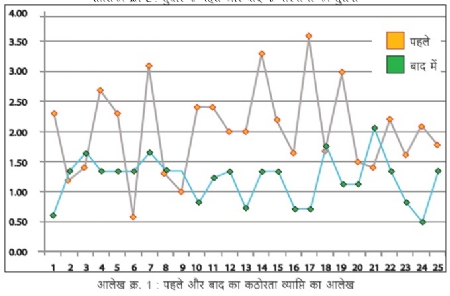

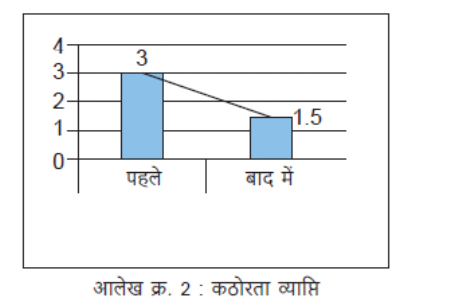

गुणवत्ता : नीडल की कठोरता में बेहद असंगति जिसके कारण cp/cpk कम मिलता था। टेम्परिंग की हुई नीडल की कठोरता में अंतर की व्याप्ति (रेंज) 3 HRC तक थी जो अपेक्षित सीमा से अधिक थी।

उत्पादन : टेम्परिंग का आवर्तन काल (साइकिल टाइम) ज्यादा होने से उत्पादन में लगने वाला कुल समय (थ्रूपुट टाइम) अधिक होता था और उसके कारण उत्पादन कम होता था।

समस्या का समाधान

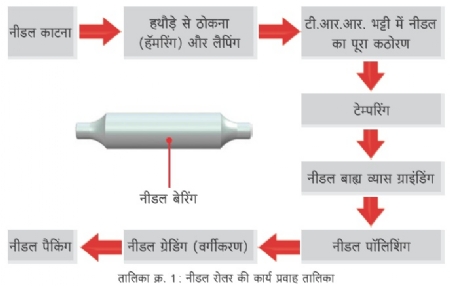

समस्या निश्चित करने के बाद नीडल रोलर की कार्यप्रणाली समझने के लिए उसे एक तालिका के रूप में बनाया गया (तालिका क्र. 1)। कार्यप्रणाली का अध्ययन करने के बाद उसमें समस्या का जड़ कहाँ है ये समझने के लिए 'Why Why Analysis' तंत्र का इस्तेमाल किया गया। (समस्या सुलझाने के इस तरीके में माना जाता है कि किसी भी समस्या पर हम 5 बार ‘क्यों’ यह सवाल पूछते हैं तो समस्या की जड़ तक जा कर उसका समाधान मिलता है।) यह विश्लेषण करने से समझ में आया कि नीडल रोलर की कठोरता में आने वाले अंतर की वजह है उसका एकसमान टेम्परिंग ना होना और टेम्परिंग बास्केट के बड़े व्यास के कारण टेम्परिंग के लिए आवश्यक एकसमान तापमान स्थापित होने के लिए लगने वाला अधिक समय कार्यकाल बढ़ा रहा था।

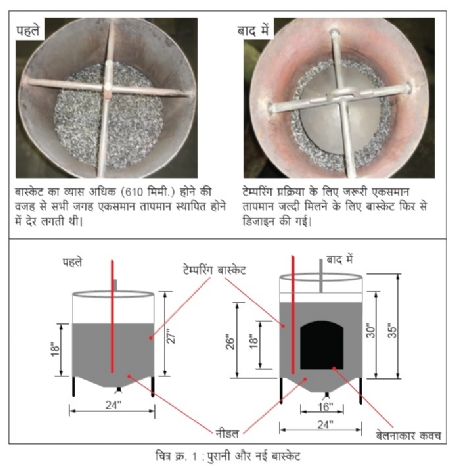

इसलिए जिस बास्केट में टेम्परिंग के लिए नीडल रखी जाती थी उसका डिजाइन बदलने का विचार शुरु हुआ। टेम्परिंग बास्केट का नया डिजाइन तैयार किया गया जिसमें कम समय में बास्केट में रखे हुए सभी नीडल रोलर को एकसमान तापमान मिलने की सुविधा हो, जिससे कठोरता में मिलने वाले अंतर की व्याप्ति भी कम हो और टेम्परिंग का कालावधी भी घटे। बास्केट में किए गए बदलाव चित्र क्र. 1 में दर्शाए हैं।

न्यूनतम आवर्तन काल में टेम्परिंग की प्रक्रिया पुरी होना तथा कठोरता में अंतर की व्याप्ति का प्रमाणीकरण करना इन दो बातोंसंबंधी समस्याएं बास्केट की डिजाइन बदलने से सुलझ गई। गुणवत्ता में पाए गए सुधार आलेख क्र. 1 और 2 में दर्शाए गए हैं और उत्पादकता एवं प्रक्रिया परिमाणों में हुई वृद्धी तालिका क्र. 2 में दी गई है। उत्पाद की कठोरता के अंतर की व्याप्ति का संगत एवं सुधारित स्तर, साथ ही विेशसनीय प्रक्रिया नियंत्रण तथा घटा हुआ आवर्तन काल आदि के कारण उत्पादकता और गुणवत्ता में बढ़त हो कर ऊर्जा की बचत भी होती है।

इस सुधार से जुडे हुए वित्तीय लाभ

परियोजना का खर्चा : नए डिजाइन की बास्केट बनाने का खर्चा : रु. 4,300

PQCDSM में लाभ प्रॉडक्शन (P) : प्रतिमाह उत्पादन 58% से बढ़ा।

क्वालिटी (Q) : कठोरता का अंतर कम हुआ। cp/cpk में सुधार हुआ।

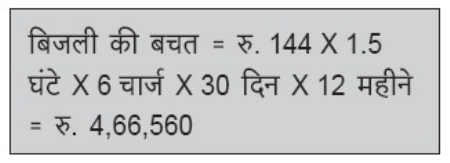

कॉस्ट (C) : एअर टेम्परिंग के खर्चे में प्रति वर्ष रु. 4,66,560 की बचत...(A)

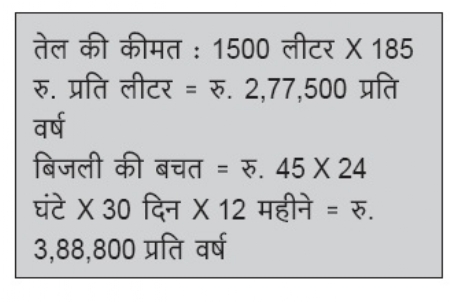

ऑयल टेम्परिंग का खर्चा बंद होने से प्रति वर्ष रु. 6,66,300 की बचत... (B)

खर्चे में कुल बचत = (A) + (B) = रु. 11,32,860 प्रति वर्ष

डिलीवरी (D) : कुल मिला कर उत्पादन में लगने वाले समय में 38% की कमी

मैनपॉवर (M) : ऑपरेटर की थकान में कमी।

0 9359104060

माधव कुलकर्णीजी यांत्रिकी अभियंता हैं। ‘एनआरबी बेयरिंग्ज लि.’ कंपनी में आप विभागीय प्रबंधक हैं।

@@AUTHORINFO_V1@@