मल्टी गेजिंग : सुलभ और सटीक परीक्षण

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वाहन उद्योगों के लिए बनने वाले पुर्जे कम से कम टॉलरन्स में बनाने की जरूरत पूरी करने के लिए उचित मापन के साधन बनाना ये भी एक आहवान है। पुणे स्थित मेट्रोलॉजी कंपनी के मल्टी पैरामीटर का मापन करने वाले गेजिंग का विवरण, उसमें समय के अनुसार हुए परिवर्तन, बाजार का स्वरूप आदि की जानकारी इस लेख में दी गई है।

गेजिंग : मापन की एक प्रणाली

गेजिंग यह कार्यवस्तु का अंतर तथा अन्य गुण विशेषताओं को नापने की एक प्रणाली है। मेकैनिकल गेजिंग में साधारणतया गो/नो गो प्रकार के प्लग गेज या रिंग गेज होते हैं। इसमें परीक्षण की जाने वाली वस्तु अपेक्षित नाप में हैं अथवा नहीं, यह मालूम होता है। एक अन्य सूचक प्रणाली (इंडिकेटिव सिस्टम) होती है जिसमें वास्तविक नाप मिलते हैं, जिसे हम चल (वेरिएबल) कहते हैं। सूचक प्रणाली में एअर गेज (नॉन कॉन्टैक्ट टाइप) एवं कॉन्टैक्ट टाइप गेज आते हैं। ‘मेट्रॉलॉजी’ कंपनी प्रधान रूप से एअर गेज बनाती है। लेकिन अब यह कंपनी कॉन्टैक्ट टाइप गेज भी बनाने लगी है। इस प्रणाली से मुख्य लाभ यह है कि एअर गेज तथा कॉन्टैक्ट टाइप गेज से अचूक नाप पाया जाता है। जब गो/नो गो प्रकार के प्लग गेज से परीक्षण किया जाता है तब वह पुर्जा सही है या गलत इस बात का पता चलता है। वेरिएबल गेजिंग में, अचूक नाप मिलने के कारण, फर्क का स्थान निश्चित करने में मदद मिलती है।

अगर गेजिंग में अचूक रीडिंग मिलती है, तो सवाल अवश्य उठता है कि मापन के साधन (इन्स्ट्रूमेंट) और गेजिंग में निश्चित फर्क क्या है। मापन के साधन सभी प्रकार के उत्पादों के लिए काम कर सकते हैं। वर्निअर, माइक्रोमीटर, सी.एम.एम. यह सारे मापन के साधन हैं। वर्निअर के इस्तेमाल से सभी प्रकार की लंबाई तथा सभी प्रकार के व्यास नाप सकते हैं। गेजिंग में वैसा नहीं होता। गेजिंग उपकरण सिर्फ विशिष्ट उत्पाद के लिए बनाया जाता है। मास प्रोडक्शन में गेजिंग उपकरण फायदेमंद होता है। उदाहरण के तौर पर, जब कनेक्टिंग रॉड नामक पुर्जे के लिए फिक्श्चर बनाए जाते हैं (चित्र क्र. 1) तब वे केवल उसी कनेक्टिंग रॉड के विशिष्ट मॉडल के लिए बनाए होते हैं। मॉडल में थोड़ा भी परिवर्तन किया गया तो गेज बदलना पड़ता है।

समयानुसार गेजिंग तकनीक में हुए परिवर्तन

गेजिंग में पहले डायल टाइप इंडिकेटिंग यूनिट हुआ करता था। इस यूनिट पर ऐनालॉग तरीके में डाटा मिलता था। इस जानकारी से पुर्जे के माप मालूम होते थे। लेकिन यह जानकारी तुलनात्मक होती है यानि बुनियादी नाप ‘0’ हो, तो मौजूदा नाप उसकी तुलना में मालूम होता है। अब तकनीक में बदलाव आ गया है। गेजिंग में इलेक्ट्रॉनिक उपकरणों का इस्तेमाल होता है। इसमें लाल, हरे एवं पीले रंगों की दर्शक प्रणाली (चित्र क्र. 2) का उपयोग किया जाता है। अगर पुर्जा अस्वीकार (रिजेक्ट) किया गया तो यह बात दर्शाने हेतु लाल रंग का इस्तेमाल होता है। पुर्जा स्वीकार (ओके) हुआ तो उसे हरे रंग से दर्शाया जाता है। और अगर पुर्जे पर फिर से काम (रीवर्क) करना होगा तो पीला रंग इस्तेमाल किया जाता है। इस प्रकार की प्रणाली से अकुशल कर्मचारी को भी काम करने में सुविधा होती है और पुर्जे का अचूकता से परीक्षण होता है।

मेट्रॉलॉजी कंपनी ने इस प्रणालि में बदलाव कर के दर्शक के बजाय इन तीन रंगों के बार ग्राफ यानि स्तंभालेखों का उपयोग करना शुरु किया। मिसाल के तौर पर, किसी पुर्जे का अंदरूनी व्यास नापते समय यदि वह नाप सही हो तो पूरा आलेख हरे रंग का हो जाता है। व्यास पूर्वनिश्चित नाप से बड़ा हो तो पूरा आलेख लाल रंग में और इसी तरह अगर व्यास आवश्यकता से कम हो तो आलेख पीले रंग में दिखता है। इस रचना से पुर्जे के नाप में होने वाली संभाव्य गलती तत्काल नजर आती है। अर्थात इस रचना के कारण दृश्य गुणवत्ता (विज्युअल क्वालिटी) बढ़ गई। इस रचना को ‘ट्राइ कलर कॉलम’ नाम दिया गया। एक माइक्रोन का भी फर्क आने से पूरे बार ग्राफ का रंग बदल जाता है।

इसके बाद डाटा कलेक्शन प्रणाली का इस्तेमाल होने लगा। इसमें तारीख, समय, शिफ्ट, पुर्जे का नाम और अन्य जानकारी दर्ज होने लगी। इस प्रणाली की वजह से पुर्जे के सारे पैरामीटर, उनके नाप एवं अंतिम परिणाम दर्ज किए जाने लगे। अगर कुछ समय बाद किसी पुर्जे के मूल नाप देखने हो तो वे आसानी से देखे जा सकते हैं। इसीमें अब संगणकीकृत यंत्रणा भी आ गई है। इस यंत्रणा से मुख्य लाभ है कि एक ही समय कई घटकों (मल्टी पैरामीटर) का परीक्षण संभव हुआ। पहले एक समय पर एक ही घटक का परीक्षण होता था। अगर चार घटकों का परीक्षण करना हो तो 1, 2, 3, 4, ऐसे 4 अलग अलग स्टेशन और 4 अलग अलग ऑपरेटर आवश्यक होते थे। लेकिन अब स्थिति बदल गई है। जैसे एक ऑपरेटर 3 मशीन संभालता है उसी तरह एक ऑपरेटर 2 या 3 फिक्श्चर का प्रबंधन करता है। एक फिक्श्चर में करीब 2 या 3 पैरामीटर का परीक्षण होता है। कभी कभी 8 पैरामीटर का भी परीक्षण किया जा सकता है। हमारे बनाए हुए एक फिक्श्चर में एक ऑपरेटर 26 पैरामीटर का परीक्षण कर सकता है।

फिक्श्चर

एक पैरामीटर का परीक्षण करने वाले गेज को ‘नॉर्मल गेज’ कहते हैं। फिक्श्चर कई पैरामीटर का परीक्षण करने वाला एक पूर्ण सेट होता है। मिसाल के तौर पर, सी.एम.एम. जैसे मशीन पर एक पुर्जा जांचने हेतु 4 से 5 मिनट लगते थे। इसकी तुलना में, हमारे द्वारा बनाए गए फिक्श्चर में, टेबल से टेबल तक सिर्फ 3 सेकंड में इन सभी पैरामीटर का परीक्षण किया जाता है। गेजिंग से यह भी एक लाभ है कि यह प्रणाली मशीन के नजदीक होने से नतीजे भी तत्काल हाथ आते हैं। गलती नजर आने पर, इस प्रणाली से, मशीन पर ही उसे सुधारना संभव है। इससे पहले पुर्जे का परीक्षण एक स्थान पर होता था और उसमें देखा गया दोष, जैसे कि वह ओवरसाइज या अंडरसाइज होना, शॉप फ्लोर पर जा कर या उत्पादक से वार्तालाप कर के बताया जा सकता था। उसमें सुधार करने के बाद ही उसका उत्पादन करना संभव होता था। लेकिन अब यह स्थिति नहीं रही है क्योंकि हमने इस पर हल निकाला है। अब नई प्रक्रिया में, पुर्जा जांचा जाने पर साफ्टवेयर द्वारा मशीन को स्थिति बताई जाती है। अगला आवर्तन शुरु होने से पहले, पुर्जा ओवरसाइज या अंडरसाइज होने का निर्देश मशीन को प्राप्त होता है जिसके अनुसार मशीन काम करता है। इस निर्देशों से बनाया गया पुर्जा अचूक ही होता है।

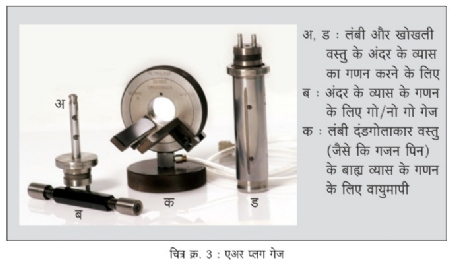

एअर प्लग गेज

एअर प्लग गेज (चित्र क्र. 3) बनाते समय व्यास का कैसे और कहाँ परीक्षण करना चाहिए, यह दोनों मुद्दे शामिल होते हैं।

कई बार एअर गेजिंग का इस्तेमाल करते समय समझ में नहीं आता है कि क्या वे 2 जेट वाले, 3 जेट वाले या 4 जेट वाले होने चाहिए। व्यास के परीक्षण के समय, कई बार, उस स्थान पर वह अंडाकार भी हो सकता है। साथ ही 3 लोब के होने की संभावना भी होती है। इसलिए इस प्रकार के परीक्षण में, व्यास के साथ, लोब का परीक्षण करने हेतु आवश्यक जितने जेट वाले गेज इस्तेमाल करना जरूरी होता है।

प्रतिदबाव (बैक प्रेशर) एअर गेज का मूल सिद्धांत है। इसे ‘नल बैलंस प्रिंसिपल’ भी कहते हैं। इसका मतलब है अंदर जाने वाली वायु और बाहर निकलने वाली वायु समान होनी चाहिए। जब एअर गेजिंग का इस्तेमाल किया जाता है तब, जरूरत के अनुसार, प्रतिदबाव मिलने से अंदर जाने वाली तथा बाहर निकलने वाली वायु समान होती है। नल बैलंस की वजह से अचूक रीडिंग मिलती है।

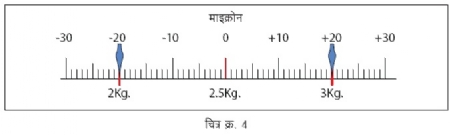

प्रतिदबाव तथा बाहर जाने वाली वायु का संवेदन (सेन्सिंग) होता है। प्रतिदबाव से सुई (नीडल) उठाई जाती है जिससे रीडिंग दिखाई देती है। वास्तव में एअर गेजिंग एक तुलनात्मक प्रणाली (कंपैरिटिव मेथड) है। इसमें हाइ और लो श्रेणी सेट की जाती है। इसे हम एक उदाहरण के द्वारा जानेंगे (चित्र क्र. 4)। मानिए कि +20 या -20 माइक्रोन यह उच्च (हाइ) तथा निम्न (लो) श्रेणी सेट की गई है। उच्च अर्थात +20 को 3 किलोग्राम प्रतिदबाव मिलता हो और -20 को 2 किलोग्राम प्रतिदबाव मिलता हो तो, जब 2.5 किलोग्राम प्रतिदबाव मिलेगा, तब वह 0 के फर्क का नाप होता है।

स्पेशल मल्टी गेज सिस्टम

विशिष्ट पुर्जे के लिए एक ही समय में कई नापों का परीक्षण करने वाली यह प्रणाली है। अब हम जानकारी लेंगे कि वाहन उद्योग के लिए आवश्यक विभिन्न भागों के लिए यह प्रणाली किस तरह से कार्य करती है।

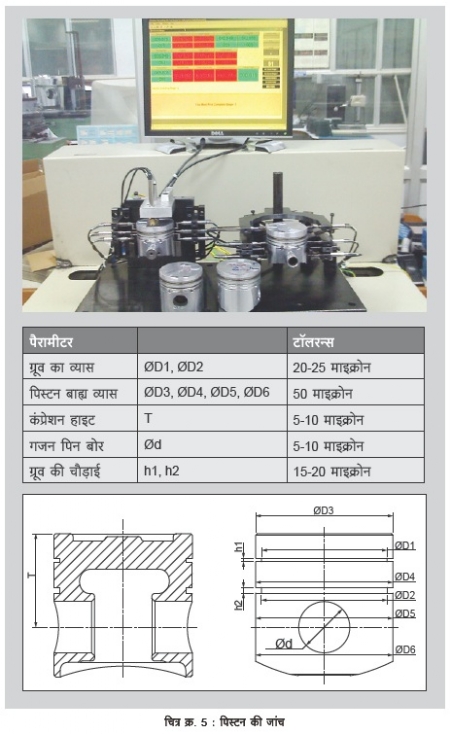

पिस्टन

वाहन बनाने वाली एक कंपनी के लिए हमने पिस्टन परीक्षण करने वाली यह प्रणाली विकसित की। पिस्टन बोर के दो भाग होते हैं जो एकात्मिक नहीं होते बल्कि उनमें कुछ अंतर होता है। उसमें मैंड्रेल ड़ालते हैं जिसकी वजह से उनका समकेंद्री होना ओशस्त करने में मदद होती है। उसी समय चार चरणों में इसके व्यास का परीक्षण होता है (चित्र क्र. 5)। इससे व्यास और उसकी ओवैलिटी मालूम होती है। गजन पिन (चित्र क्र. 6) बोर पर सारी सटीकता निर्भर करती है।

गजन पिन का टॉलरन्स सामान्यतः +5 माइक्रोन होता है। ऐसी मुश्किल स्थिति में काम करने के लिए मल्टी जेट की जरूरत होती है। इसमें एक से अधिक जेट, एक ही समय एक से ज्यादा व्यासों का परीक्षण करते हैं।

चूंकि पिस्टन में 12 से 15 जटिल पैरामीटर होते हैं, यह एक पेचीदा पुर्जा है।

पिस्टन का अंदरूनी तथा बाहरी व्यास (यह पैराबोलिक आकार का होता है। इसके टॉप, मिडल और बॉटम ऐसे तीन व्यास होते हैं।)

ह् पिस्टन का हर ग्रूव (जितनी पिस्टन रिंग हो, उस हर रिंग का ग्रूव व्यास), ग्रूव की चौड़ाई, गजन पिन बोर (गजन पिन के संदर्भ में उसकी ऊंचाई, जिसे कंप्रेशन हाइट कहा जाता है) यह पैरामीटर का परीक्षण होता है।

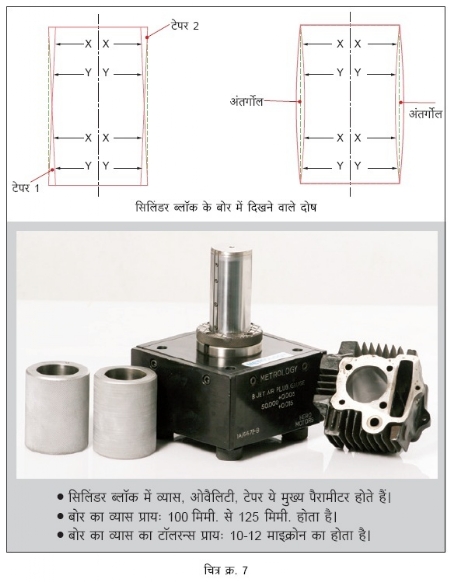

सिलिंडर ब्लॉक

इसमें ब्लॉक के सिलिंडर बोर की लंबाई सामान्यतः 100 मिमी. से 125 मिमी. होती है। इसमें 4 जेट लगाए जाते हैं जिसके अनुसार 1, 2, 3, 4 ऐसे चार दर्शक भी होते हैं। यानि कि एक ही समय में 4 चरणों में व्यासों का परीक्षण होता है। इससे पुर्जे की प्रोफाइल मिलती है। जिसका मतलब है कि उसके अंतर्वक्र, बहिर्वक्र, एक ओर टेपर, दूसरी ओर टेपर होने जैसी बातों की जानकारी मिलती है (चित्र क्र. 7)। यह केवल मल्टी जेट के जरिए संभव होता है। एअर गेजिंग से किसी भी ज्यामितीय घटक का परीक्षण कर सकते हैं। कभी कभी स्क्वेअरनेस, कॉन्सेंट्रिसिटी, रनआउट जैसे पैरामीटर का भी परीक्षण हो सकता है।

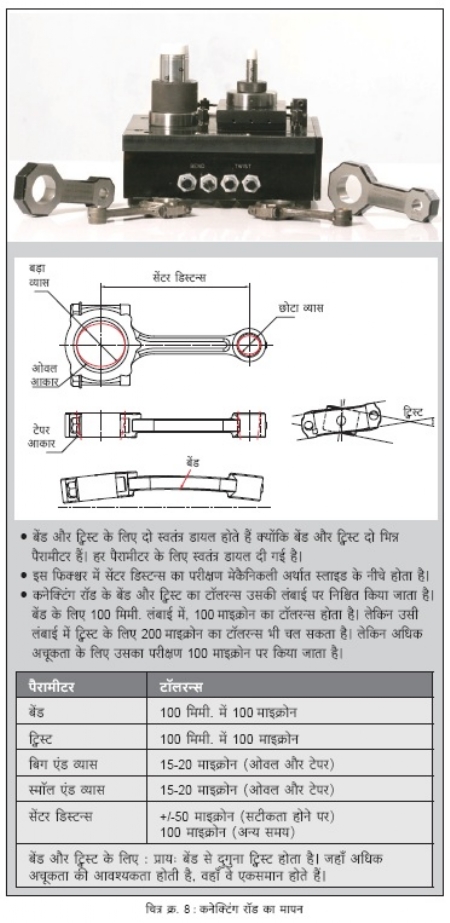

कनेक्टिंग रॉड का मापन

मेट्रॉलॉजी ने यह सिस्टम ‘हीरो मोटोकार्प’ के लिए बनाई थी। उनके कनेक्टिंग रॉड के लिए पहले इस्तेमाल होने वाली गेज करीब 35 लाख रुपये की थी। मार्किंग मशीन के साथ उसकी कीमत करीब 50 लाख रुपयों के आसपास होती थी। अधिक जानकारी के लिए चित्र क्र. 8 देखें।

बिग एंड बोर का संदर्भ ले कर यह गेज विकसित किया। कनेक्टिंग रॉड में बिग एंड बोर के अंदर केज बेरिंग बैठता है। इस केज बेरिंग में क्रैंकशाफ्ट की क्रैंक पिन बैठाई जाती है। नीचे पिस्टन की बगल में स्मॉल एंड होता है। बिग एंड बोर का मापन करना अत्यावश्यक है। इसके लिए वास्तविक आकार नापना होता है। साथ ही इस मल्टी गेजिंग प्रणाली में ऑटोग्रेडिंग होता है। कनेक्टिंग रॉड में बेरिंग फिटमेंट होने के कारण उसे 3600 में घुमाने पर उसका गोल आकार (राउंडनेस) मालूम पड़ता है। हो सकता है कि किसी बिंदु पर व्यास जांचने पर वह अचूक पाया जाएगा लेकिन उसके 900 में लिया गया नाप सीमा के बाहर हो सकता है। इंजन के आवश्यक मापदंड पर +14 माइक्रोन का टॉलरन्स है। इस ऑटोग्रेडिंग सिस्टम पर पुर्जा 3600 में घूमता है। एक आवर्तन (साइकिल) पूर्ण हो जाने के बाद ग्रेडिंग होता है। ग्रेड मार्किंग व्यास के आधार पर होता है। मिनिमम और मेजर व्यास के आधार पर उसकी ओवैलिटी का गणन होता है। न्यूनतम व्यास के आधार पर उसका ग्रेडिंग निश्चित होता है। बिग एंड व्यास को ग्रेडिंग होता है। स्माल एंड में गजन पिन बैठती है और वह पुर्जा पिस्टन में जाता है। कनेक्टिंग रॉड पर ग्रेड छपी जाती है। इस यंत्रणा में 2 माइक्रोन की ग्रेड है, 0.1 माइक्रोन लीस्ट काउंट है, 0.2 माइक्रोन अचूकता है। यह मार्किंग स्थायी रूप में होता है और यह 0.1 माइक्रोन में भी बढ़ गया तो ग्रेड बदलती है।

जब यह इंजन बिगड़ जाता है और मरम्मत के लिए लाया जाता है, तब उसकी वास्तविक ग्रेड बताना कई बार मुष्किल होता है। अगर उस पर स्थायी मार्किंग की गई हो तो मरम्मत के समय कोई समस्या पैदा होने पर, ग्रेडिंग की वजह से, वह आसानी से मालूम पड़ती है। इसमें a, A, B, C, D, E, F इस प्रकार की ग्रेड होती हैं। 14 माइक्रोन कुल टॉलरन्स है, तो 2 माइक्रोन की एक ग्रेड बनती है। ग्रेडिंग के अनुसार बेरिंग फिटमेंट होती है और उसके अनुसार क्रैंक पिन का चयन किया जाता है। इसलिए इसमें ग्रेडिंग महत्वपूर्ण है।

इस यंत्रणा की मानवीय निर्भरता तथा बार बार के परीक्षण (रिपीटेशन ऑफ चेकिंग) को पूरी तरह से हटा दिया गया। क्योंकि किसी पुर्जे का अगर 10 बार परीक्षण किया गया तो उसमें 10 अलग अलग रीडिंग मिलने की संभावना होती है। साथ ही हमने बनाई यंत्रणा में पुर्जा कैसे घुमाया जाता है यह बात महत्वपूर्ण होती है। अगर वृत्त (सर्कल) को 3600 में विभाजित किया गया और हर अंश पर एक रीडिंग लिया गया तो कुल 360 रीडिंग मिलते हैं। उतने रीडिंग स्कैन कर के मिनिमम और मैक्सिमम रीडिंग निकाले जाते हैं। सबसे कम व्यास के आधार पर ग्रेड निश्चित की जाती है। फ्लोर से फ्लोर तक 9 सेकंड का समयावधि होता है। एक शिफ्ट में 1800 से 1900 पुर्जे बनाए जाते हैं। इसलिए ग्राहक की मांग थी कि इस अंदाज से, 1 मिनट में, करीब 4 पुर्जों का परीक्षण पूरा होना चाहिए । अत: 6 सेकंड का समयावधि मार्किंग के लिए एवं 3 सेकंड का समय अन्य कार्यों के लिए, फ्लोर से फ्लोर तक, निश्चित किया गया।

इस यंत्रणा से हुए लाभ

कम लागत में पुर्जे का परीक्षण होता है।

रिजेक्ट किया हुआ एक भी पुर्जा असेंब्ली लाइन में नहीं जाता है।

अचूक मापन होता है।

स्थायी मार्किंग होती है।

जानकारी दर्ज होती है।

एक ही फिक्श्चर 8 मॉडल के लिए इस्तेमाल किया जा सकता है।

गेजिंग व्यवसाय में पिछले 28 सालों से कार्यरत हमारी कंपनी, पिछले 10 साल से इलेक्ट्रॉनिक्स और साफ्टवेयर प्रणाली का इस्तेमाल कर के, 0.1 माइक्रोन लीस्ट काउंट पर भी काम करती है। ग्राहक की विशिष्ट मांग ध्यान में रख कर उसी प्रकार के गेज बनाना यह हमारी खासियत है।

0 9823134318

विशाल पवारजी ‘मेट्रॉलॉजी इन्स्ट्रुमेंट्स ऐंड गेजिंग प्रा. लि.’ कंपनी के संचालक है। आपको गेजिंग क्षेत्र का 20 सालोंसे अधिक तजुर्बा है।

@@AUTHORINFO_V1@@