इंडस्ट्री 4.0 : आधुनिक औद्योगिक क्रांति

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

बढ़ती प्रतिस्पर्धा के इस युग में सिर्फ बाजार में बने रहना काफी नहीं है बल्कि निर्माण के साथ अन्य पहलुओं पर भी अपना कारखाना निरंतर अग्रस्थान पर रखना जरूरी हो गया है। इसलिए इंडस्ट्री 4.0, इंटरनेट ऑफ थिंग्स (IoT), स्मार्ट फैक्टरी जैसी कार्यप्रणालियां, उद्योग के विकास हेतु, आवश्यक माध्यम बनी हैं। उनकी विस्तृत जानकारी देने वाला लेख।

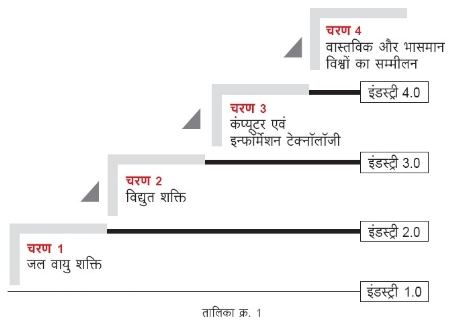

किसी भी क्षेत्र के अतीत का यदि हम मोटे तौर पर ब्योरा लें तो देखा जा सकता है कि समय के साथ साथ हर एक क्षेत्र में, कम या अधिक मात्रा में, सुधार आए हैं। कुछ क्षेत्रों में तो मौलिक क्रांति हुई है। औद्योगिक क्षेत्र भी इस बात का अपवाद नहीं है (तालिका क्र. 1)।

इस प्रतियोगिता के युग में किसी भी उद्योग के लिए केवल बने रहना काफी नहीं है बल्कि हर साल सभी अनुक्षेत्रों में निरंतर रूप से सफलता की सीढ़ियों पर कदम बढ़ाते रहना आवश्यक है। एक कुशल उद्योजक के लिए यह जरूरी है कि वह हर रोज पाए जाने वाले परिणाम (रिजल्ट) प्रत्याशित रूप में हैं या नहीं इस बात का उचित समय पर एवं शीघ्र रूप से ब्योरा ले। यदि वे प्रत्याशित ना हो तो उसके कारण खोज कर उसमें जल्द सुधार लाए और इस परिस्थिति पर पूरी तरह से काबू पा कर वांछित नतीजे हासिल करे। यह तर्कसंगत अनुक्रम माना जाता है जो हर व्यक्ति को, निश्चित की गई भूमिका एवं जिम्मेदारी के अनुसार, लागू है। इस विधि को आज की व्यवस्थापन की भाषा में P-D-C-A (प्लैन-डू-चेक-ऐक्ट) साइकिल कहा जाता है।

यह विधि केवल एक व्यक्ति पर केंद्रित होना उचित नहीं होता, क्योंकि हर उद्योग में कई व्यक्ति उन्हें सौंपी गई भूमिकाएं निभाते हैं। हर व्यक्ति से मिलने वाला आउटपुट (उत्पाद) उस की शिक्षा, ज्ञान, अनुभव एवं कार्यशैली पर निर्भर होता है और वह हर व्यक्ति के लिए भिन्न रहता है। इसेही व्यक्तिसापेक्षता कहते हैं। इसे टालने हेतु ही मानक परिचालन प्रक्रिया (स्टैंडर्ड ऑपरेटिंग प्रोसीजर, SOP) की शुरुआत हुई और उसमें एकरूपता आ गई।

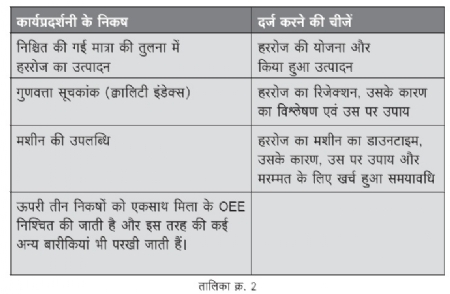

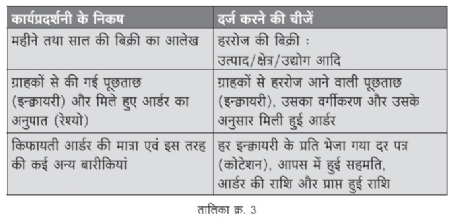

कार्यप्रदर्शनी के मापन के मापदंड हर विभाग के लिए भिन्न होते हैं। साथ ही हर मापदंड का आलेख पाना हो तो कुछ बातें, बिना भूले, नित्य दर्ज करना आवश्यक होता है। इस मुद्दे के अलग अलग विभागों में रहे उदाहरण, विवरण के रूप में, तालिका क्र. 2 एवं 3 में दर्शाए गए हैं।

संगणक (कंप्यूटर) का निर्माण, विकसन एवं उसका उद्योग में आमतौर पर प्रयोग शुरु होने से पहले, दर्ज किए गए सभी कार्य तथा उनके विधि उन्हीं व्यक्तियों से करवाए जाते थे जिन्हें वे कार्य सौंप दिए गए हों। हर व्यक्ति की कार्यक्षमता अलग होने की वजह से व्यवसाय की उन्नति के नियंत्रण पर प्रत्याशित मात्रा में परिणाम पाया जाने की गारंटी नहीं थी। क्रांति की तीसरी सीढ़ी पर उद्योगों में संगणक का प्रयोग होने लगा। इसकी वजह से ऊपरलिखित सभी कार्य, संगणक की मदद से बहुत ही अचूक, निरंतर एवं अल्प श्रम तथा समय में होने लगे। हर डिपार्टमेंट के हर विभाग में किए जाने वाले कामों की इस प्रकार शृंखला बना कर उस विभाग के और फलस्वरूप पूरे उद्योग के कारोबार में समन्वय आ गया और अपेक्षित उन्नति पाई जाने लगी।

किसी उद्योग/व्यवसाय का जाल एकाधिक जगहों पर मौजूद हो (मल्टी लोकेशन नेटवर्क) तो यह सुनिश्चित नहीं है कि केवल संगणक के प्रयोग से प्रत्याशित परिणाम पाए जाएंगे। ऐसी सीमाओं को पार करने के प्रयास से जिस प्रणाली का प्रारंभ हुआ उसे ‘इंडस्ट्री 4.0’ कहा जाता है। इसे ‘इंटरनेट ऑफ थिंग्ज’ (IoT) या ‘स्मार्ट फैक्टरी’ भी कहते हैं। इस कार्यप्रणाली का प्रयोग और कार्यान्वयन यूरप एवं पश्चिमी राष्ट्रों में शुरु हो ही गया है। यही कार्यप्रणाली भविष्य में उद्योगों की उन्नति के लिए एक जरूरी माध्यम बनने वाली है।

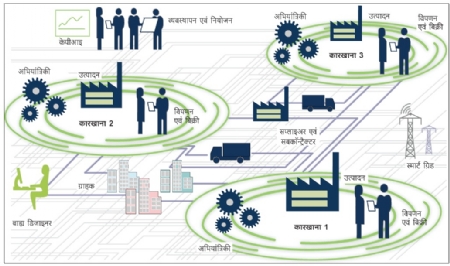

इंडस्ट्री 4.0 कार्यप्रणाली किसी एक फैक्टरी तक सीमित नहीं है बल्कि कच्ची सामग्री के उत्पादक से ले कर ग्राहकों तक की पूरी शृंखला इसमें शामिल है। इस शृंखला में शामिल हरएक डिपार्टमेंट के सभी कार्यस्थल एकदूसरे से, संगणक की मदद से, जुड़े होते हैं। इसेही ‘डिजिटाइजेशन’ कहते हैं। आवश्यक और प्रत्याशित जानकारी इकट्ठा करना, उसका सही तरह से विश्लेषण करना, उस विश्लेषण से सुधार के प्रति सही विकल्प का सुझाव देना, इस प्रक्रिया से लिए गए निर्णय का कार्यान्वयन करना, उसका प्रत्याशित परिणाम हुआ है या नहीं यह जांचना...जैसी सभी बातें अचूक, निरंतर और समय न गंवा कर इंडस्ट्री 4.0 के माध्यम से हासिल की जा सकती हैं। इससे किसी एक कार्यस्थल को नहीं बल्कि शृंखला के सभी घटकों को लाभ होता है।

कभीकभार ये घटक केवल उद्योग तक सीमित नहीं रहते बल्कि उनकी व्याप्ति व्यवसाय के हिस्सेदारों तक पहुंचती है। उदाहरण के लिए, मशीन बनाने वाले उत्पादक, इस माध्यम से 24 x 7 समय तक अपने ग्राहक को मशीन की सही देखभाल, चल रहे कार्य में आने वाली समस्याओं का हल, अखंडित उत्पादन मिलने के लिए आवश्यक उचित पुर्जों की सप्लाई आदि चीजों के लिए जरूरी सहायता दे सकते हैं।

इस कार्यप्रणाली का कार्यान्वयन करते समय किसी भी उद्योग में आगे दी गई सीढ़ियों का पालन करना होता है

1. संबंधि उद्योग में मानवी श्रम तथा अमल से किए जाने वाले हरएक काम का मानकीकरण (स्टैंडर्डाइजेशन) किया जाता है। ऐसे सभी मानवी कार्यों का उस उद्योग से जुड़ा विस्तार (कवरेज) तथा उनकी आपसी निर्भरता (इंटरडिपेंडन्स) भी अच्छी तरह से समझ कर उसका मानकीकृत प्रारूप (स्टैंडर्ड फॉर्मैट) बनाया जाता है।

2. इसके अनुसार काम करना सभी व्यक्तियों के लिए अनिवार्य होता है।

3. इसके अनुसार काम करते समय जो जानकारी नित्यरूप से दर्ज करानी होती है, उसके रिक्त चार्ट संगणक पर उपलब्ध किए जाते हैं।

4. इस जानकारी का इस्तेमाल हर व्यक्ति, विभिन्न भूमिकाओं में, अलग अलग तरह से करता है। इसके अनुसार, जिस किस्म का कार्य करना हो केवल उसीसे संबंधि जानकारी या चीजों तक पहुंचने की अनुमति (ऐक्सेस) उस व्यक्ति को दी होती है।

5. इस प्रकार की कार्यप्रणाली में यदि कोई अनधिकृत व्यक्ति कुछ डाटा दर्ज करने का प्रयास करे तो वह स्वीकार ही नहीं होता।

6. संगणक प्रणाली में यह ओशस्त किया होता है कि इस प्रकार के सभी डाटा का इस्तेमाल उस उद्योग में काम करने वाला हर संबंधि और जिम्मेदार व्यक्ति आसानी से कर सके।

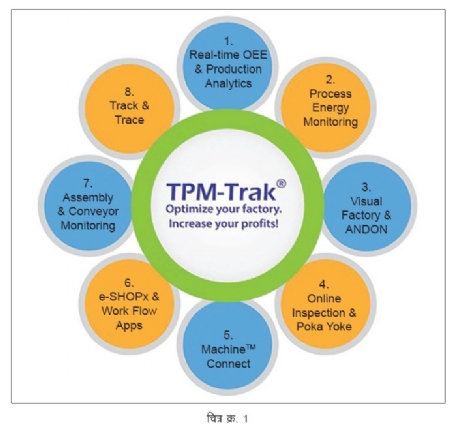

ऐसी प्रणाली सप्लाइ करने वाली कंपनियां, ऊपरी बातों को ध्यान में रखते हुए, ग्राहक के लिए उचित प्रणाली बना कर देती हैं। उदाहरण के लिए, ‘एस माइक्रोमैटिक’ कंपनी ने अपने ग्राहकों की जरूरतें ध्यान में रख कर ‘टोटल प्रॉडक्शन मॉनिटरिंग (TPM) ट्रैक’ के नाम से एक प्रणाली उपलब्ध की है। इसका ढ़ांचा इन आठ मुद्दों पर आधारित है

1. उत्पादकता (प्रॉडक्टिविटी), गुणवत्ता सूचकांक (क्वालिटी इंडेक्स) औरमशीन की उपलब्धि इन तीनों निकषों के सम्मीलित आधार पर उत्पादन का विश्लेषण। यह ओवरऑल इक्विपमेंट इफेक्टिवनेस (OEE) के नाम से जाना जाता है।

2. इस्तेमाल होने वाली ऊर्जा का रेकार्ड, परीक्षा एवं नियंत्रण

3. दृश्य रूप में इशारा देने वाले या सहायता मांगने वाले कुछ निश्चित संदेश या संकेत

4. काम के दौरान की गई विभिन्न जांचें और गलतियां टाल कर दोषरहित उत्पादन करने हेतु निर्देश (पोकायोके)

5. यंत्रचलन का समयावधि

6. कुशल कर्मचारी के साथ संपर्क या वार्तालाप करने के लिए उचित एवं आसान आज्ञावली

7. किसी कार्यस्थल से, अगली प्रक्रिया या रचना के लिए, वहन किए जा रहे साधन पर नियंत्रण

8. कुछ आवश्यक बातों के लिए रास्ता बनाना और जरूरत के अनुसार अनुवर्ती कार्यवाही (फॉलोअप) करना यह संरचना चित्र क्र. 1 में दर्शाई गई है।

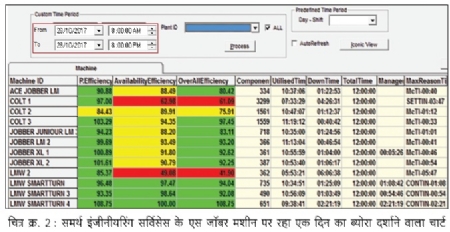

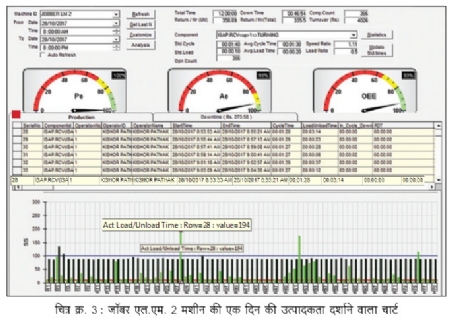

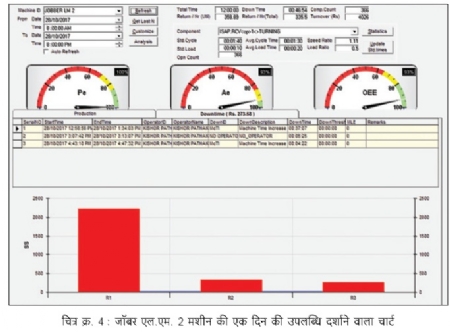

इस प्रणाली के माध्यम से कर्मचारी अपनी सी.एन.सी. मशीन के परदे पर जो तालिका, आलेख या अनुवर्त किए हुए एवं उसका विश्लेषण कर के पाए हुए संदेश देख सकता है, वे चित्र क्र. 2, 3, 4 में दर्शाए गए हैं।

TPM ट्रैक उत्पाद की सफलता समझने के लिए उसका कार्यान्वयन एवं अमल करने वाले छोटे उद्योजकों के पास जाने का निर्णय लिया गया। इस समय पुणे में नांदेडफाटा इंडस्ट्रिअल इस्टेट में स्थित ‘समर्थ इंजीनीयरिंग सर्विसेस’ का नाम सामने आया। वहाँ खुद जा कर उद्योग के मालिक प्रशांत शेटेजी और उनके सहयोगी मनु पणीक्कर के साथ चर्चा करने पर जानकारी पाई गई।

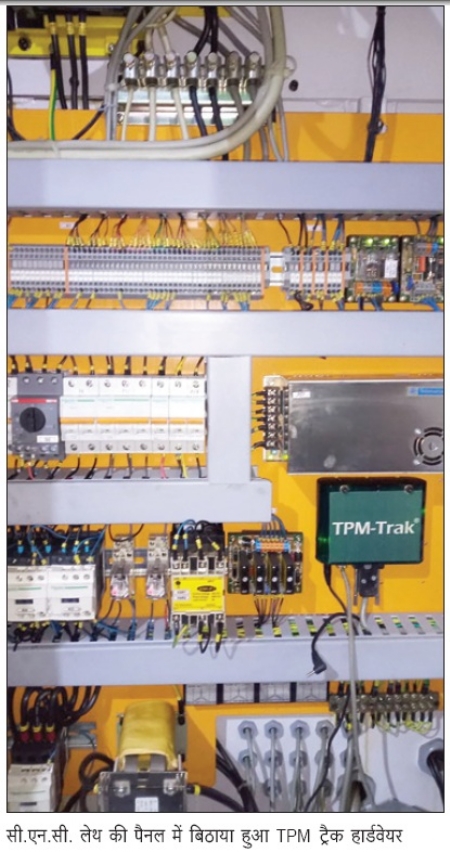

‘समर्थ इंजीनीयरिंग सर्विसेस’ यह लघु उद्योग प्रधान रूप से अपने ग्राहकों से रॉ मटीरीयल ले कर उस पर सी.एन.सी. लेथ मशीन पर, दिए गए ड्रॉइंग के मुताबिक, यंत्रण कर के उसका तैयार उत्पाद में रूपांतरण कर के ग्राहक को सप्लाई करता है। इस उद्योग के पास 16 सी.एन.सी. लेथ मशीन हैं और उनमें से कुछ मशीनें उनकी बेलगावि स्थित शाखा में इस्तेमाल हो रही हैं। उनके पास रही शुरुआती सी.एन.सी. लेथ मशीन ‘एस माइक्रोमैटिक’ से खरीदी हुई हैं और 2008 साल के आसपास उन पर TPM ट्रैक बिठाने का निर्णय लिया गया। TPM ट्रैक का कार्य अच्छी तरह से परिचालित करने में कुछ शुरुआती समस्याएं आई लेकिन बहुत ही शीघ्र गति से उन्हें सुलझाया गया। उनके पास कुछ मशीनें ‘एस माइक्रोमैटिक’ के अलावा और उत्पादकों से खरीदी हुई भी हैं परंतु उन सभी मशीनों पर TPM ट्रैक का काफी सफलता से प्रयोग हो रहा है।

‘समर्थ इंजीनीयरिंग सर्विसेस’ उद्योग की मशीनों पर TPM ट्रैक बिठाने के खर्चे के बारे में प्रशांत शेटेजी से पूछने पर उन्होंने बताया कि वह मशीन की कीमत के 2% से 2.5% है।

प्रशांत शेटेजी, पिछले कुछ साल के उनके अनुभव के आधार पर, बताते हैं कि उनके पास रही सभी सी.एन.सी. मशीनों पर यह प्रणाली बिठाई जाने से उनकी फैक्टरी में कार्यवस्तुओं का यंत्रण करते समय, भिन्न चरणों पर भिन्न वजहों से, बरबाद हो रहा समय गौर से दर्ज होना शुरु हुआ। इन रेकार्ड का विश्लेषण कर के उचित उपाय करने के बाद उनका उत्पादन, मानवी संसाधन का स्तर वही रखने पर भी, लगभग 15% से निरंतर बढ़ा है। साथ ही उन्हें कुछ अप्रत्यक्ष लाभ भी हुए जो इस प्रकार हैं.

उनकी उत्पादन आयोजन पद्धति में संगतता एवं परिशुद्धता आई और योजना के लिए आवश्यक रहे मानवी घंटे आधी मात्रा में कम हुए।

यथार्थ आयोजन के कारण ग्राहक को समय पर उत्पाद सप्लाई करने का सूचकांक (ऑन टाईम डिलिवरी इंडेक्स) बढ़ कर ग्राहक कंपनी पर और भरोसा करने लगे।

यंत्रण के लिए आवश्यक टूल का सही इस्तेमाल एवं विनियोजन होने की सुनिश्चिति मिली।

कार्य के लिए आवश्यक टूल खरीदने की योजना भी परिशुद्ध हो कर उनके भण्डारण की जरूरत घटी और वहाँ पूंजिनिवेश में बचत हुई।

ह् सभी विभागों में काम करने वाले कर्मचारियों में समन्वय हो कर एक तरह का स्वस्थ तथा सहयोगी वातावरण (हेल्दी वर्क कल्चर) पैदा हुआ।

भविष्य में इस प्रणाली का उच्च स्तरीय संस्करण (अपग्रेड) चला कर तथा उसकी अन्य विशेषताएं आजमा कर उनसे लाभ पाने का खयाल शेटेजी रखते हैं।

0 9822267044

अनिल अत्रेजी यांत्रिकी अभियंता है। आपको उत्पादन क्षेत्र, ऑपरेशनल एक्सलन्स और नए उत्पाद विकास करने का गहरा अनुभव है। आप उद्यम प्रकाशन में किताबों के संपादक है।

@@AUTHORINFO_V1@@