छोटी कार्यवस्तुओं का मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

कई बार उत्पादक करीबन एकसमान आकार, आयामों (डाइमेन्शन) तथा मटीरीयल के पुर्जे बनाते हैं। उत्पादों की विशेषताएं और जरूरतों के मुताबिक उनमें कुछ बदलाव किए जाते हैं। जिनके तहत इनमें छोटे से ले कर, मध्यम एवं विशाल आकार तक की विभिन्नता होती है। जैसे कि पंप फ्लैंज, बेरिंग हाउसिंग, पंप हाउसिंग आदि भागों के आकार समान होते हैं लेकिन आयाम बदलते रहते हैं। आसान जोड़ के लिए इन भागों का यंत्रण कर के उनको उनके अंतिम प्रत्याशित आकार की सीमाओं के करीब लाना जरूरी होता है। ऐसे भागों का यंत्रण करने हेतु उचित मशीन चुनने तथा इच्छित यंत्रण के लिए उचित टूल चुनने में उत्पादकों को मुश्किलें आती हैं। इसलिए वें, इन भागों के मिलिंग हेतु टूल चुनते समय ऐसे टूल चुनते हैं जो कई अन्य कामों में इस्तेमाल किए जा सकते हैं।

सभी आकार की कार्यवस्तुओं के यंत्रण के लिए इस्तेमाल हो सकने वाले बड़े आकार के कटर, उत्पादकों द्वारा ज्यादातर चुने जाते हैं। ब़ड़ी कार्यवस्तुओं के यंत्रण के लिए बड़े कटर चुनने से कोई दुविधा नहीं आती है किंतु अन्य (छोटे तथा मध्यम) आकार के पुर्जों के यंत्रण में बड़े कटर कुछ खास उपयोगी साबित नहीं होते। साथ ही उत्पादकता एवं टूल की आयु दोनों पर विपरित प्रभाव होता है।

हम एक पंप की मिसाल देखते हैं। पंप के पुर्जों का उत्पादन करने वाले एक उत्पादक ने बनाए हुए पुर्जे ग्राहक के पास जोड़े जाते थे। यह उत्पादक पंप के विभिन्न पुर्जों का यंत्रण करता है। भले ही पंप के आकार समान हो, उनके नाप अलग होते हैं। छोटे एवं बड़े आकार के सभी पुर्जे ग्रे कास्ट आयर्न से बने होते हैं।

जैसे कि ऊपर बताया गया है, यह उत्पादक विभिन्न आकार के पुर्जों के लिए एक ही कटर इस्तेमाल कर रहा था। इस उत्पादक के साथ चर्चा करने पर हमें पता चला कि छोटे पुर्जों के यंत्रण में टूल की आयु कम होने, पृष्ठ का अपेक्षित फिनिश ना पाने, उत्पादकता कम होने जैसी कई समस्याएं उभर रही थी। सभी आकार के पुर्जों के लिए एक ही कटर इस्तेमाल किया जाने पर, छोटे पुर्जों के यंत्रण में अधिक समय जरूरी होता था, क्योंकि टूल कम पैरामीटर पर चलाना पड़ता था।

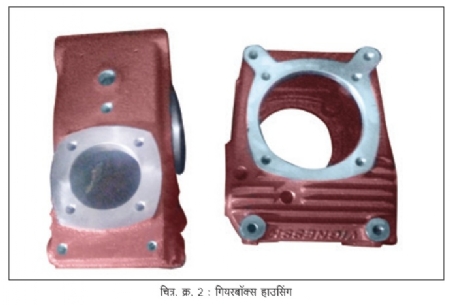

पुर्जा : गियरबॉक्स हाउसिंग (चित्र क्र. 2)

मटीरीयल : ग्रे कास्ट आयर्न

यंत्रण क्रिया : फेस मिलिंग (सेमी फिनिशिंग)

वर्तमान में प्रयोग किए जाने वाले टूल संबंधी समस्याएं

• अच्छा पृष्ठीय फिनिश न मिलना।

• उच्च पैरामीटर पर यंत्रण न कर पाना।

• कार्यवस्तु का यंत्रण होने वाला हिस्सा ढ़ीला हो जाने की संभावना।

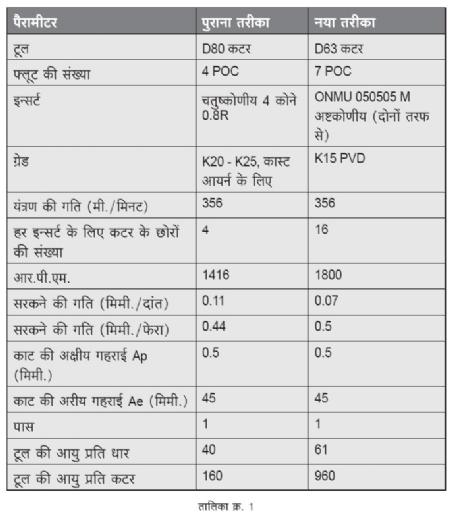

हाल में यंत्रण हेतु इस्तेमाल की जाने वाली कार्यवस्तु एवं टूल के बारे में जानकारी पा कर हमने कम व्यास का कटर अपनाने का सुझाव दिया। कम व्यास का कटर इस्तेमाल करने से अधिक हिस्सा यंत्रण की कक्षा में आने में मदद हुई और कटर पर रहा दबाव भी कम हुआ।

चूंकि यंत्रण किए जा रहे पुर्जे की चौड़ाई 45 मिमी. थी, हमने D80 के बजाय D63 कटर का प्रयोग करने की सिफारिश की। उसमें अधिक पॉकेट थे, जिससे उच्च पैरामीटर पर यंत्रण करना मुमकिन था। पुराने तरीके में 900 ऐप्रोच कोण वाला कटर इस्तेमाल होता था। उसके बजाय नए तरीके में 430 ऐप्रोच कोण वाला कटर (चित्र क्र. 3) इस्तेमाल किया। 43ॅ ऐप्रोच वाले कटर के इस्तेमाल से काटने का बल संतुलित हो कर चैटरिंग घट सकता है और छोरों के टुकड़े (फ्रिटरिंग) नहीं उड़ते।

पुराने तरीके में प्रयोग किए गए 4 कोनों के चतुष्कोणीय इन्सर्ट की जगह हमने 16 कोनों का अष्टकोणीय (दोनों तरफ से) इन्सर्ट (चित्र क्र. 3) इस्तेमाल किया। इससे हम ग्राहक की निम्नलिखित जरूरतें पूरी कर पाए

• पृष्ठीय फिनिश : 2.5 - 3.5 ठर

• उत्पादकता में वृद्धि

• 4 के बजाय 16 कोने वाले इन्सर्ट के प्रयोग से हर पुर्जे के लिए आने वाली लागत कम हुई।

• चैटरिंग तथा छोरों के टुकड़े होने की समस्याएं सुलझ गई।

0 9579352519

विजेंद्र पुरोहितजी ‘ड्युराकार्ब इंडिया’ कंपनी में तकनीकी सहायता विभाग के प्रमुख हैं। आप को मशीन टूल एवं कटिंग टूल डिजाइन में 20 सालों का अनुभव है।

@@AUTHORINFO_V1@@