सी.एन.सी. लेथ और उसके उपसाधन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

टर्निंग से छोटे या बड़े पैमाने पर पुर्जों का उत्पादन करने के लिए सी.एन.सी. लेथ का उपयोग किया जाता है। विभिन्न उत्पादों के निर्माण हेतु, कुछ बुनियादी उपसाधनों से परिपूर्ण दो अक्षों वाला सी.एन.सी. लेथ एक बहुपयोगी माध्यम है। पुर्जों के निर्माण में, कास्टिंग और फोर्जिंग के बाद अगला पड़ाव सामान्यतः टर्निंग का होता है। दंड़गोलाकार (बार) कार्यवस्तु चक में पकड कर दो सेंटर में टर्निंग करने के लिए स्टैंडर्ड सी.एन.सी. लेथ का प्रयोग हो सकता है।

सी.एन.सी. में होने वाले नियंत्रक (कंट्रोलर) से प्रोग्रैम करने की सुविधा मिलती है और आठ-दस दिनों की प्रशिक्षा के बाद कोई भी टर्नर कुछ सरल पुर्जे बनाने में सफल हो सकता है। फिर भी, विभिन्न प्रकार के पुर्जों का सफलतापूर्ण यंत्रण करने के लिए प्रोग्रैमिंग, कार्यवस्तु को किस तरह से पकड़ना होगा और कौन से टूल का प्रयोग कब और कैसे करना चाहिए (ऐप्लिकेशन इंजीनीयरिंग) आदि विषयों का गहरा अभियांत्रिकी ज्ञान होना आवश्यक है। सामान्यतः सी.एन.सी. लेथ के उत्पादक के पास यह ज्ञान होता है और उसकी मदद से ही वह किसी भी पुर्जे का बड़े पैमाने पर अचूकता से उत्पादन करने के लिए, मशीन में जरूरत के अनुसार टूल की सुविधा बनाता है। कई बार मशीन उत्पादक को कुछ सबअसेम्ब्ली विशिष्ट बाहरी स्रोतों से खरीदनी पड़ती हैं।

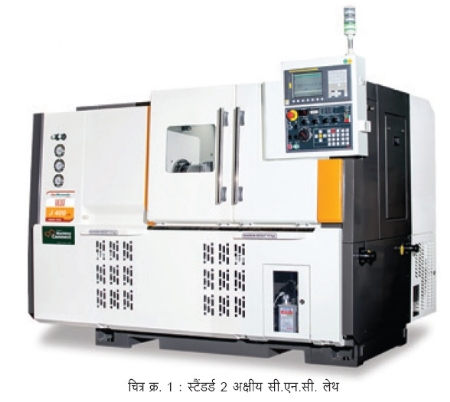

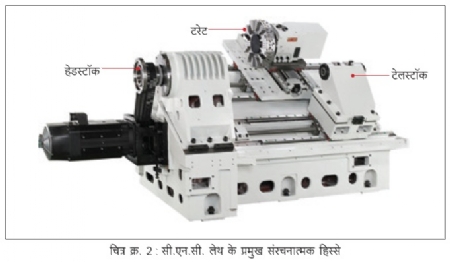

स्टैंडर्ड दो अक्षीय सी.एन.सी. लेथ

अब हम देखते हैं कि स्टैंडर्ड दो अक्षीय सी.एन.सी. लेथ (चित्र क्र. 1 और 2 ) में सामान्य रूप से क्या सुविधाएं होती हैं।

मशीन के बेड पर X और Z इन दो अक्षों के सरकन (स्लाइड) का प्रबंध किया होता है। इसको एक खास स्पिंडल मोटर की सहायता से (एक से अधिक V बेल्ट द्वारा) गति दी जाती है। स्पिंडल की गति सी.एन.सी. कंट्रोलर द्वारा नियंत्रित की जाती है। स्पिंडल में एक 3 जॉ पॉवर चक होता है। बेड पर दो अक्षों वाली स्लाइड सिस्टम होती है। उसमें X स्लाइड पर एक टूल टरेट लगाया होता है। इस टरेट में सामान्यतः 8 या 12 टूल होते हैं। बॉल स्क्रू और नट यंत्रावली की सहायता से, सर्वो मोटर द्वारा गति दे कर स्लाइड को बॉक्स प्रकार या LM प्रकार के सरक मार्ग पर सरकाया जाता है। कार्यवस्तुओं को आधार देने के लिए हैड्रोलिक ऊर्जा पर चलने वाला एक टेलस्टॉक दिया होता है। हैड्रोलिक पॉवर यूनिट एक रोटरी सिलिंडर के द्वारा चक, टेलस्टॉक क्विल और (डिजाइन में हो तो) कभी कभी टरेट को भी गति देता है। मशीन चलाने वाले कंट्रोलर को समझने वाली एक कूटभाषा का प्रयोग कर के मशीन का प्रोग्रैम बनाना होता है। इससे कंटूर टर्निंग, ड्रिलिंग, थ्रेड कटिंग, बोरिंग आदि काम हो सकते हैं। कभी कभी रीमिंग, बर्निशिंग और नर्लिंग जैसे काम भी, सही टूल के प्रयोग से, संभव होते हैं। पानी में घुलने वाले, तेल से बनाए हुए शीतक (कूलंट) की आपूर्ती, एक शीतक इकाई (कूलंट यूनिट) में से की जाती है और कूड़ा इकठ्ठा करने के लिए एक चिप ट्रे दिया जाता है। शीतक और कूड़े से ऑपरेटर को बचाने के लिए टिन का एक कवर लगाया जाता है। संवेदनशील इलेक्ट्रॉनिक पुर्जों की आयु बढ़ाने हेतु तापमान को नियंत्रित करना आवश्यक होता है। इसलिए इलेक्ट्रिकल कैबिनेट के लिए एक कूलर दिया रहता है।

विभिन्न आकारों के पुर्जों के निर्माण के लिए, अपने विशिष्ट कौशल इस्तेमाल करने वाले ग्राहकों की जरूरतें पूरी करने हेतु, उपरोक्त मशीन अलग अलग क्षमता में और आकारों में उपलब्ध है।

वाहन उद्योग में बहुत बड़ी मात्रा में पुर्जे आवश्यक होते हैं। इसलिए कई ग्राहक उनके पुर्जों के लिए टूल की विशिष्ट संरचना दिलाने वाले मशीन की मांग करते हैं। जिन पुर्जों के नाप अत्यंत सटीक होना जरूरी होता है, ऐसे पुर्जों पर की जाने वाली एक या दो महत्वपूर्ण प्रक्रियाओं के लिए ऐसे मशीनों की मांग की जाती है। एक पुर्जा बनने में लगने वाला समय, मशीन बनाने के लिए आवश्यक समयावधी और उसकी कीमत इन मुद्दों की निश्चिति (गारंटी) मशीन उत्पादक को देनी होती है। इस प्रकार के काम में इंजीनीयरिंग डिजाइनिंग, ऐप्लिकेशन इंजीनीयरिंग, परीक्षण और कार्यान्वयन का पर्याप्त अनुभव जरूरी होता है। इन सभी कारणों से विशिष्ट काम के लिए विशेष रूप से बनाया जाने वाला मशीन मिलने के लिए अधिक समय लगता है और उसे बनाने में लगने वाले प्रयासों के अनुसार उसकी कीमत भी काफी अधिक होती है।

अब हम विशेष काम के लिए बनाए गए मशीन के उपसाधनों की जानकारी लेते हैं। इनमें से कुछ विकल्प स्टैंडर्ड मशीन के साथ भी देना संभव है।

कार्यवस्तु को पकड़ना

संतुलित (सेंट्रिफ्युगली कॉम्पेन्सेटेड) कार्यवस्तु को पकड़ने के लिए 3 जॉ पॉवर चक (चित्र क्र. 3) एक मान्यताप्राप्त और बहुपयोगी साधन है। फिर भी 3 जॉ चक के प्रयोग से सभी पुर्जे पकड़े नहीं जा सकते। मशीन में कार्यवस्तु पर रफिंग करने के लिए ज्यादा ऊर्जा लगती है और फिनिशिंग करते समय काटने की गति अधिक होती है। दोनो कामों में, कार्यवस्तु टेढ़ी मेढ़ी न होना और उसे कस कर तथा सुरक्षित रूप से पकड़ना अत्यंत महत्वपूर्ण होता है। मशीन की गति अधिक होने से कार्यवस्तु पर अपकेंद्री बल कार्यान्वित होता है। चक का पकड़ने का स्थायी बल बनाए रखने के लिए जॉ का आकार और मशीन की गति दोनों का अहम् स्थान होता है। इसीलिए कुछ चक की संरचना में अपकेंद्री बल को संतुलित करने की योजना की जाती है।

चक में से कार्यवस्तु फिसल जाने से मशीन का भारी नुकसान हो सकता है। कार्यवस्तु को पकड़ने में पर्याप्त सावधानी न बरती हो, तो कभी कभी ऑपरेटर को भी चोट पहुंच सकती है। सर्विस विभाग के लोगों को कारखाने में बुलाने का यह एक प्रमुख कारण रहता है। इस मामले में किया गया समझौता सुरक्षा और उत्पादकता के लिए भारी पड़ सकता है। सामान्य रूप से इस काम में मशीन उत्पादकों की या ऐसे विशेषज्ञों की मदद ली जाती है, जो कार्यवस्तु को पकड़ने वाले उपकरण बनाते हैं। ये उपकरण ग्राहक की जरूरतों के अनुसार अलग अलग प्रकारों में बनाए जाते हैं। इसी कारण ये महंगे होते हैं और इनके उपलब्ध होने में भी काफी समय लग सकता है। इसीलिए कुछ उपकरण अतिरिक्त (स्पेयर) रखने पड़ते हैं। कुछ प्रकार के कॉलेट और मैंड्रेल मुश्किल से ही तुरंत उपलब्ध हो सकते हैं।

युनिवर्सल बॉल लॉक (यु.बी.एल.) चक

कास्टिंग या फोर्जिंग से बनी कार्यवस्तु पर पहला ऑपरेशन करते समय, उसे लेथ में पकड़ने के लिए यु.बी.एल. चक (चित्र क्र. 4) का प्रयोग ज्यादातर होता है। इसमें 150 तक की टेपर वाली कास्ट की हुई कार्यवस्तु को पकड़ सकते हैं और उसे उसके बटिंग पृष्ठ तक पीछे खींचा भी जा सकता है। फेसिंग किए हुए या सेंटर की हुई कार्यवस्तुओं पर काम करने के लिए इक्सेन्ट्रिक कॉम्पेन्सेटिंग प्रकार के चक का प्रयोग किया जा सकता है। इसमें कार्यवस्तु का केंद्र और चक का केंद्र अलग अलग होता है और अपकेंद्री बल को संतुलित किया जाता है। सामान्यतः ऐसे चक महंगे होते हैं और बड़े पैमाने पर किए जाने वाले उत्पादन में उनका प्रयोग किया जाता है।

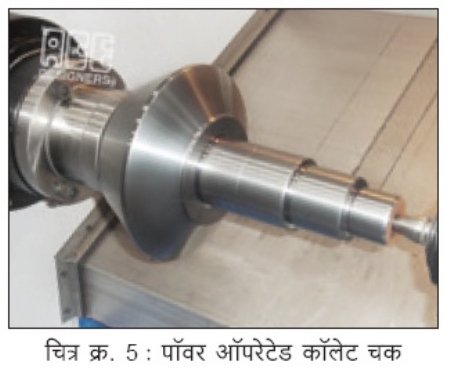

कॉलेट और मैंड्रेल

विभिन्न प्रकार के कामों में उपयोग में लाने हेतु ये चक (चित्र क्र. 5 और 6) विभिन्न शैली और संरचनाओं में बनाए जाते हैं। जहाँ चौकोर बटिंग पृष्ठ उपलब्ध होता है, वहाँ पुल प्रकार के कॉलेट और मैंड्रेल का प्रयोग होता है। अन्य प्रकार के पुर्जों के लिए डेड लेंग्थ प्रकार का इस्तेमाल किया जाता है। क्विक चेंज यानि तुरंत बदलने योग्य चक भी होते हैं जिनसे सिर्फ 30 सेकंड में कॉलेट बदले जा सकते हैं।

2 जॉ/4 जॉ चक

ये चक 3 जॉ वाले वेज बार पॉवर चक जैसे ही होते हैं, लेकिन उनके जॉ में कुछ खास बदलाव करने पड़ते हैं। 2 जॉ होने वाले चक सामान्यतः अनियत बाह्यरेखा की कार्यवस्तुओं को पकड़ने के लिए इस्तेमाल किए जाते हैं और उनके जॉ की संरचना विशेष प्रकार की होती है। जिन कार्यवस्तुओं का बाहरी पृष्ठ अत्यंत पतला होता है, उनको पकड़ते समय ऐसा पृष्ठ टेढ़ा होने की संभावना रहती है। इसलिए, उन पर किए जाने वाले विधियों के दौरान मुख्यतः 4 जॉ के चक (चित्र क्र. 7) इस्तेमाल किए जाते हैं। इनमें से एक प्रकार 2+2 जॉ वाला भी होता है, जिसमें जॉ की एक जोड़ी पॉवर पर चलती है और दूसरी स्प्रिंग या पॉवर पर चलती है। इसमें दोहरे सिलिंडर का प्रयोग किया होता है। अनियत आकार की कार्यवस्तु पहले ही ऑपरेशन में ठीक से पकड़ने के लिए इनका उपयोग हो सकता है।

पिन आर्बर/पुल बैक चक

इसका (चित्र क्र. 8) उपयोग प्रायः कार्यवस्तु को दूसरे ऑपरेशन के दौरान समकेंद्री स्थिति में पकड़ने तथा बटिंग पृष्ठ पर पीछे खींचने के लिए किया जाता है। 3 जॉ चक की तुलना में इससे मिलने वाली समानांतरता एवं संकेंद्रीयता बेहतर होती है। 3 जॉ चक मे जॉ उपर उठने की संभावना होती है, जिससे बटिंग पृष्ठ से समानांतर यंत्रण करना मुश्किल होता है।

डाइफ्रैम या पिच लाइन चक

चित्र क्र. 9 में दर्शाई हुई, दांत होने वाली कार्यवस्तुओं को पकड़ कर उनमें दांतों पर संकेन्द्री फिनिशिंग करने के लिए इस चक का प्रयोग सामान्यतः किया जाता है। इनका उपयोग कई बार टर्निंग के मुश्किल ऐप्लिकेशन में किया जाता है।

फिंगर चक

जब कार्यवस्तु अत्यंत नाजुक होती है और चक का आरीय (रेडियल) बल आने पर वह टेढ़ी होने का खतरा होता है, तब फिंगर चक (चित्र क्र. 10) का उपयोग किया जाता है। अपेक्षित काम के अनुसार इसकी संरचना करनी पड़ती है।

उपरोक्त प्रकारों के मिश्रण

कुछ खास ऐप्लिकेशन में इन उपसाधनों का संयोजन (कॉम्बिनेशन) किया जाता है। जैसे डाइफ्रैम चक के साथ फिंगर (फेस) क्लैम्पिंग (चित्र क्र. 11), कॉलेट के साथ इक्सेन्ट्रिक कॉम्पेन्सेटिंग यु. बी.एल. चक आदि।

इंडेक्सिंग चक

युनिवर्सल जॉइंट क्रॉस, ट्राइपॉड, फिटिंग जैसी तिरछे अक्षों वाली कार्यवस्तुओं के यंत्रण हेतु उपयुक्त विशेष ऐप्लिकेशन कई संरचनाओं में उपलब्ध हैं। इंडेक्सिंग चक (चित्र क्र. 12) में मैन्युअल, अर्ध स्वचालित तथा संपूर्ण स्वचालित प्रकार उपलब्ध हैं।

मैग्नेटिक चक

मैन्युअल ऑपरेशन वाले छोटे और बिजली पर चलने वाले बड़े मैग्नेटिक चक (चित्र क्र. 13) उपलब्ध हैं। इनका उपयोग सामान्यतः बेरिंग रिंग टर्निंग के मुश्किल काम में किया जाता है।

अन्य विशेषताएं

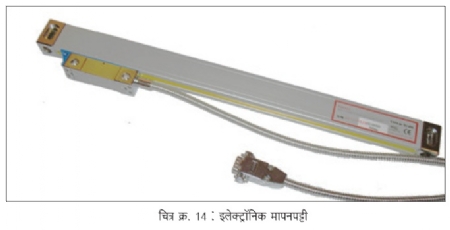

अक्षों से जुड़ी इलेक्ट्रॉनिक मापन पट्टियां

लेथ पर होने वाले चलन (मूवमेंट) का अंतर नापने के लिए ज्यादातर लेथ पर सामान्यतः मोटर पर स्थापित एन्कोडर दिया जाता है। मापन करने के लिए इस्तेमाल किए गए बॉल स्क्रू पर्याप्त रूप से सटीक हैं यह पूर्वधारणा यहाँ पर है। बॉल स्क्रू का एक परिभ्रमण सामान्यतः 10 लाख पल्स के बराबर होता है। इसे इलेक्ट्रॉनिक तरीके से गुना जाता है और बॉल स्क्रू के पिच को पल्स की संख्या से भाग दिया जाए तो चलन की लघुतम संख्या (लीस्ट काउंट) मिलती है। सामान्यतः कम से कम 1 माइक्रोन तक सटीक गणन मिलना अपेक्षित होता है। यह गणन बॉल स्क्रू की परिपूर्णता एवं सटीकता पर निर्भर होता है।

बॉल स्क्रू घिस सकता है, उसमें धूल जमा हो सकती है, भिन्न तापमानों में उसके आकार में सूक्ष्म बदलाव हो सकते हैं और इन सबका असर गणन की गुणवत्ता पर होता है। इसकी त्रुटियां कम करने तथा गणन की विेशसनीयता बढ़ाने हेतु इलेक्ट्रॉनिक पट्टियों (चित्र क्र. 14) का प्रयोग किया जाता है। इन पट्टियों की संरचना अत्याधुनिक होती है और वे बिठाते समय सावधानी बरतना आवश्यक है। उनमें धूल न जाने का पूर्वावधान लेना भी महत्वपूर्ण है। विभिन्न प्रकार की आधुनिक पट्टियों का उपयोग किया जाता है, और उनके आकार तथा यथार्थता के अनुसार मशीन की कीमत कुछ लाख रुपयों से भी बढ़ सकती है।

सीट चेक

जब पहले यंत्रण किए गए पृष्ठ के साथ कार्यवस्तु की समानांतरता रखना आवश्यक होता है, तब क्लैम्पिंग के बाद और यंत्रण शुरु करने से पहले बटिंग पृष्ठ का संदर्भ रखना महत्वपूर्ण होता है। इस विशेषता से स्क्रैप पैदा होना टाला जा सकता है और ऑपरेटर की जिम्मेदारी कम होती है। यह संदर्भ बैक प्रेशर नाप कर लिया जाता है। कार्यवस्तु के बटिंग से एयर वेंट बंद हो जाते हैं। सारी जगह का बैक प्रेशर एकसमान हो तो कार्यवस्तु की समानांतरता सुनिश्चित होती है। इसके लिए चकिंग सिलिंडर के एक सिरे पर एक विशेष प्रकार का रोटरी जॉइंट लगाना पड़ता है, साथ ही इस विशेषता का सही उपयोग करने के लिए कार्यवस्तु को पकड़ने हेतु एक अलग डिजाइन करना पड़ता है। जिस मशीन में स्वचालित पद्धति से गैंट्री लोडिंग किया जाता है, वहाँ दुर्घटना टालने के लिए यह विशेषता होना अनिवार्य है।

टरेट के प्रकार

उत्पादकता बढ़ानी हो, तो निष्क्रिय समय कम करना होगा। टूल इंडेक्सिंग बहुत ज्यादा समय लेता है, इसलिए टरेट इंडेक्सिंग के लिए सर्वो ड्राइव का इस्तेमाल कर के समय बचाने की कोशिश की जाती है। इस कारण हाल में सर्वो टरेट (चित्र क्र. 15) की मांग बढ़ती जा रही है। पारंपरिक इलेक्ट्रो मेकैनिकल टरेट के मुकाबले इसमें घिसने वाले पुर्जे कम होने से ये अधिक विश्वसनीय हैं।

उच्च दाब का शीतक

स्टैंडर्ड शीतक पंप कम दबाव पर काम करते हैं (अधिकतम दबाव - लगभग 1 बार)। कार्बाइड इन्सर्ट इस्तेमाल कर के किए जाने वाले ड्रिलिंग ऐप्लिकेशन में कूड़ा बाहर निकालने के लिए उच्च दबाव का शीतक (5 बार - 20 बार) आवश्यक होता है (चित्र क्र. 16)। जहाँ गैंट्री या रोबो द्वारा लोडिंग किया जाता है ऐसे विशिष्ट ऐेप्लिकेशन में ऑपरेशन की विेशसनीयता बढ़ाने हेतु कार्यवस्तु में से ही कूड़े का निःसारण करना आवश्यक होता है। इसके लिए 130 - 200 बार का दबाव आवश्यक होता है।

स्पिंडल में से शीतक

जहाँ छिद्र बनाते समय ही फिनिशिंग भी किया जाता है, ऐसे ड्रिलिंग के समय कार्यवस्तु के पकड़ साधन के अंदर (जैसे, कॉलेट) कचरा जाने की संभावना रहती है। ऐसे काम में स्पिंडल में से शीतक पहुंचाया जाता है (चित्र क्र. 17)। यहाँ सिलिंडर के सिरे पर होने वाले रोटरी जॉइंट का नुकसान टालने के लिए शीतक को फिल्टर करना जरूरी होता है।

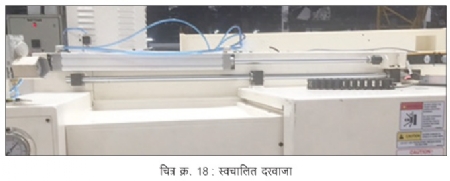

स्वचालित दरवाजा

ऑपरेटर के परिश्रम कम हों और उसे एक से अधिक मशीनों पर काम करना संभव हो, इसलिए स्वचालित दरवाजों (चित्र क्र. 18) का इस्तेमाल किया जाता है। सामान्यतः ये न्यूमैटिक सिलिंडर द्वारा चलाए जाते हैं। यंत्रण के हर आवर्तन की शुरुआत में दरवाजा अपनेआप बंद हो जाता है और आवर्तन समाप्त होने पर अपनेआप खुलता है।

कूलंट चिलर

साधारण वातावरण में मशीन का उपयोग होता है तब दिन और रात के तापमान में होने वाले अंतर से ऊष्मीय त्रुटियां पैदा होती हैं। इन त्रुटियों को घटाने हेतु शीतक का तापमान +/-10 के बीच में स्थायी रखा जाता है जिससे काम में संगतता बनी रहती है (चित्र क्र. 19)।

चिप कन्वेयर

इन कन्वेयर (चित्र क्र. 20) के प्रयोग से मशीन के द्वारा निर्माण होने वाला कूड़ा लगातार एक ड़िब्बे में ड़ाला जाता है। अलग अलग प्रकार के चिप और पदार्थों के लिए विभिन्न प्रकार के कन्वेयर उपलब्ध होते हैं, जैसे कि स्लैट (स्टील बेल्ट), स्क्रैपर, ड्रम फिल्टर के साथ स्क्रैपर, स्लैट और स्क्रैपर का मिश्र, स्क्रू/ कॉइल और मैग्नेटिक आदि।

पुर्जा अनलोड करने के साधन

कार्यकुशल प्रणाली में (टोयोटा उत्पादन प्रणाली) एक ऑपरेटर को, आवर्तन काल के अनुसार, एक से अधिक मशीन पर काम करना होता है। ऐसे समय, पुर्जे को अनलोड करने वाला साधन (चित्र क्र. 21) उपयुक्त तो है ही, साथ ही कम से कम चौड़ाई के मशीन की मांग की जाती है। इस सुविधा से, ऑपरेटर का हर मशीन पर जाने वाला समय घटता है और वह एकसाथ कई सारे मशीनों पर काम कर सकता है। उदाहरण के तौर पर, इस प्रणाली में एक ऑपरेटर, 90 सेकंड का प्रकिया आवर्तन समय होने वाले, 6 मशीन एक साथ संभालता है।

उत्पादकता बढ़ानी हो, तो निष्क्रिय समय कम करना होगा। टूल इंडेक्सिंग बहुत ज्यादा समय लेता है, इसलिए टरेट इंडेक्सिंग के लिए सर्वो ड्राइव का इस्तेमाल कर के समय बचाने की कोशिश की जाती है।

ब्लॉक टूलिंग प्रणाली

मशीन का निष्क्रिय समय (इन्सर्ट बदलना और ऑफसेट लेना) कम करने के लिए ब्लॉक टूलिंग प्रणाली (चित्र क्र. 22) का प्रयोग किया जाता है। टूल के अलग अलग उत्पादकों ने अपने स्वामित्व की और पेटंट ली हुई प्रणालियां विकसित की हैं। उनमें से कुछ प्रमाणित हुई हैं, जैसे कि वी.डी.आइ. टूलिंग, कैप्टो, एच.एस.के. आदि। ऐसे टूल पहले से सेट किए जा सकते हैं और उन्हें जल्दी बदलने में ऑफसेट लेने की जरूरत नहीं होती है।

टूल टच प्रोब

टूल घिस जाने से या इन्सर्ट बदलने के बाद ऑफसेट में कुछ बदलाव करना जरूरी होता है। उसके लिए जल्दी ऑफसेट लेना इस प्रोब (चित्र क्र. 23) की मदद से संभव होता है। जिस प्रकार का प्रोब होता है, उसके अनुसार हाथ से या स्वचालन से उसे उसके पार्किंग स्थान से कार्यान्वित कर सकते हैं। ‘मारपॉस’ या ‘रेनिशॉ’ मेक के प्रोब अधिक प्रचलित हैं। इस विशेषता के कारण कार्यकुशलता में वृद्धि होती है।

विशेष टूलिंग

जब एक ही पुर्जे का निर्माण बहुत बड़े पैमाने पर करना होता है और कुल ऑपरेशन की संख्या घटानी होती है, तब विशेष टूलिंग (चित्र क्र. 24) की आवश्यकता होती है। विशेष टूल के उदाहरण हैं फॉर्म टूल, (टूल की संख्या कम रखने के लिए) कई धारा वाले टूल, बैक बोरिंग टूल, लंबे बोर के लिए कम आवाज करने वाले (डैम्प किए हुए) बोरिंग बार (चित्र क्र. 25) आदि।

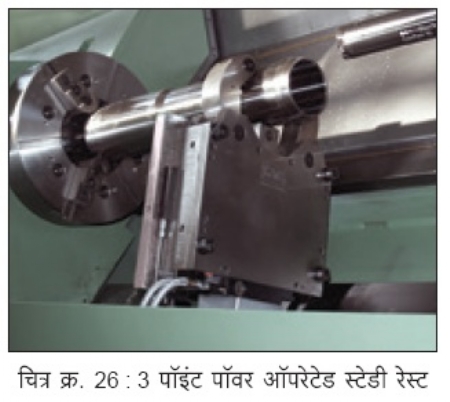

स्टेडी रेस्ट

लंबी और पतली कार्यवस्तु को दो केंद्रों के बीच पकड़ कर यंत्रण करते समय उसे अतिरिक्त आधार की जरूरत होती है। लंबी कार्यवस्तु के सिरे पर काम करते वक्त तो आधार की जरूरत होती ही है। यह आधार देने के लिए प्रायः तीन बिंदुओं के आधार की वर्क स्टेडी का उपयोग किया जाता है। हैड्रोलिक प्रणाली पर चलने वाली स्वकेंद्री (सेल्फ सेंटरिंग) 3 बिंदु वाला स्टेडी (चित्र क्र. 26) बहुप्रचलित है। कभी कभी हाथ से चलाई स्टेडी का भी उपयोग किया जाता है। कुछ कामों में स्टेडी का टूल के साथ आगे बढ़ना या टूल के पीछे चलना जरूरी होता है। ऐसी स्थिति में मशीन पर विशेष सुविधा दी जाती है।

सबस्पिंडल

इसमें प्रमुख स्पिंडल के साथ सिन्क्रोनाइज किए हुए तथा हिलाने योग्य एक अतिरिक्त स्पिंडल की योजना की होती है। इससे कार्यवस्तु, पहले ऑपरेशन के बाद मुख्य स्पिंडल से अतिरिक्त स्पिंडल (चित्र क्र. 27) को सुपूर्द की जाती है और अगली कार्यविधि ऑपरेटर के हस्तक्षेप के बिना ही की जा सकती है। इससे समय की बचत तो निश्चित होती है।

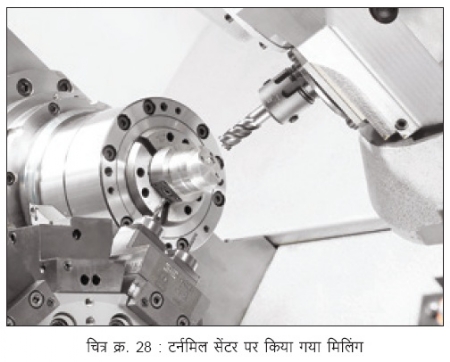

लेथ पर किया जाने वाला मिलिंग

उच्च गुणवत्ता का नियंत्रण रख कर और चालित (ड्रिवन) टूल टरेट के प्रयोग से टर्निंग और मिलिंग एक ही मशीन पर एक ही समय किया जा सकता है। ऐसे मशीन की रचना (चित्र क्र. 28) में एक ही स्पिंडल या सबस्पिंडल हो सकते हैं। उसमें बड़ी संख्या में टरेट होते हैं और तीसरा (Y) अक्ष उसमें जोड़ने से अनेक प्रकार के पुर्जे एक ही मशीन पर बनाना संभव होता है। टर्निंग और मिलिंग दोनों ऐप्लिकेशन शामिल होने वाले पुर्जों का निर्माण छोटे पैमाने पर करने में ये मशीन उपयुक्त होते हैं।

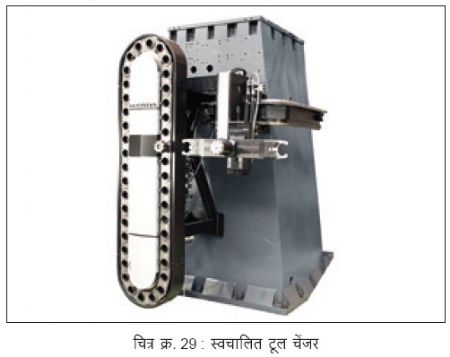

स्वचालित टूल चेंजर

बार और चक के काम में टूल लगाने की क्षमता बढ़ाने हेतु सी.एन.सी. टर्नमिल सेंटर में बहुविध टरेट और सबस्पिंडल की संरचना की होती है। हाल में यह भी देखा गया है कि इ अक्ष होने वाले मशीन में टूल लगाने की क्षमता बढ़ाने हेतु टूल चेंजर (चित्र क्र. 29) दिए जाते हैं। ऐसे मशीन उच्च श्रेणी के और काफी महंगे भी होते हैं।

स्वचालित वर्क लोडिंग

बड़े पैमाने पर किए जाने वाले काम की सटीकता और जटिलता के अनुसार स्वचालित वर्क लोडिंग (चित्र क्र. 30) सरल न्यूमैटिक उपकरणों से तथा गैंट्री या रोबो के द्वारा किया जाता है। बैच प्रकार के निर्माण के लिए यह सुविधापूर्ण नहीं है।

स्वचालित गेजिंग और फीडबैक

गैंट्री या रोबो का इस्तेमाल करने वाले मशीन को संपूर्ण स्वचालन देने के लिए इसका उपयोग किया जाता है। मशीन पर या मशीन के बाहर गणन कर के मिला हुआ डेटा, नियंत्रक को दिया जाता है और जो पुर्जे बनाए जाने वाले हैं उनके नाप सटीकता से नियंत्रित करने हेतु जरूरी बदलाव मानवीय हस्तक्षेप के बिना ही किए जाते हैं। निर्माण प्रणाली में मानवीय हस्तक्षेप टालने के लिए स्वचालित गेजिंग (चित्र क्र. 31) का उपयोग सरल मशीन में भी किया जा सकता है।

बार फीडर

बार पर काम करते समय बार फीडर का इस्तेमाल किया जाता है। इसमें छोटे (1.5 मी., चित्र क्र. 32) या लंबे (3 मी., चित्र क्र. 33) बार फीडर, एकल या बहुल व्यास वाले हैड्रोलिकली ऑपरेटेड बार फीडर, बार मैगेजिन समेत सर्वो बार फीडर आदि कई प्रकार हैं। इनके कारण मशीन मानवीय हस्तक्षेप के बिना ही काफी देर तक चल सकती है और ऑपरेटर एक ही समय कई मशीन पर काम कर सकता है।

पुर्जा पकड़ने वाला साधन (जॉब कैचर)

बार पर काम कर के पुर्जे बनाने के बाद उन्हें एक जगह इकठ्ठा करने के लिए कैचर (चित्र क्र. 34) का प्रयोग किया जाता है। पुर्जे एक टोकरी में इकठ्ठा होते हैं और समय समय पर ऑपरेटर उन्हें वहाँ से दूसरी जगह ले जाता है। इस विशेषता के कारण ऑपरेटर एक ही समय कई मशीन पर काम कर सकता है।

टूल स्थिती की निगरानी (मॉनिटरिंग)

सामान्य रूप से यह काम ऑपरेटर का होता है। किसी भी ऐप्लिकेशन के लिए आवश्यक कटिंग टूल की आयु की एक निश्चित सीमा होती है, क्योंकि उनका लगातार घिसाव होता रहता है। ऑपरेटर को, बनने वाले पुर्जों की जांच समय समय पर करनी पड़ती है और टूल के ऑफसेट में जरूरी बदलाव कर के पुर्जों के नाप नियंत्रण में रखने होते हैं। अगर कटिंग टूल की घिसाई सीमा के बाहर होती है, तो उसे बदलना पड़ता है। अगर ठीक समय पर उसे नहीं बदला जाता, तो वह टूट सकता है और संभाव्य दुर्घटना में ऑपरेटर को चोट पहुंच सकती है। महत्वपूर्ण ऐप्लिकेशन में यह काम टूल स्थिति निरीक्षक इस अत्याधुनिक उपसाधन द्वारा किया जाता है।

इसमें टरेट बेस पर एक 3 अक्षीय पिजो इलेक्ट्रिक मोर्स डाइनैमोमीटर लगाया होता है। एक मॉनिटर की सहायता से यंत्रण क्रिया में लगाए गए बल के आलेख की आलोचना की जाती है। जैसे जैसे टूल घिसता जाता है, वैसे यह आलेख बढ़ता जाता है। काफी हद तक घिसे हुए लेकिन काम करने योग्य टूल के लिए आलेख में बल की सीमा सुनिश्चित की होती है। मशीन पूर्णतः घिसे हुए टूल के बल की सीमा तक पहुंचने पर खतरे का इशारा दिया जाता है, जिससे टूल बदलने का संकेत मिलता है। ये साधन महंगे होते हैं और जहाँ टूल का नुकसान होने से गंभीर परिणाम हो सकते हैं, वहीं इनका प्रयोग होता है।

बिल्ट-इन मोटर वाले स्पिंडल

शुरु में इनका प्रयोग ग्राइंडिंग ऐप्लिकेशन में इस्तेमाल होने वाले टूल में किया जाता था और अब वे टर्निंग तथा मिलिंग ऐप्लिकेशन में भी प्रचलित हैं। मशीन के स्पिंडल में ही स्पिंडल मोटर के स्टेटर और रोटर (चित्र क्र. 35) शामिल होते हैं। मशीन की ड्राइव प्रणाली के पुर्जों की संख्या घटाने हेतु यह किया जाता है। इसमें ड्राइव बेल्ट न होने से कंपन का एक स्रोत कम होता है, टूल की आयु थोड़ी बढ़ती है और पृष्ठ की गुणवत्ता में भी सुधार होता है।

बिल्ट-इन मोटर वाले स्पिंडल, बेल्ट ड्राइव वाले स्पिंडल से महंगे होते हैं। बेल्ट ड्राइव वाले स्पिंडल ज्यादा मजबूत होते हैं और उनका रखरखाव भी काफी आसान होता है। इसलिए उनका उपयोग उच्च टॉर्क ऐप्लिकेशन में किया जाता है।

स्पिंडल ड्राइव के लिए बाह्य गियरबॉक्स

इंजन लेथ की तरह सी.एन.सी. लेथ में भी दो या चार प्रकार के गति बदलाव के लिए सुयोग्य गियरबॉक्स (चित्र क्र. 36) देना संभव होता है। स्पिंडल मोटर की लगातार गति बदलाव की क्षमता ध्यान में रखते हुए मशीन के स्थायी टॉर्क की व्याप्ति बढ़ा सकते हैं। लेकिन स्पिंडल की गति तेज होने पर गियरबॉक्स से बहुत आवाज आती है। इस कारण कई ऐप्लिकेशन में अत्यंत धीमी गति पर उच्च कटिंग टॉर्क प्राप्त करने के लिए मोटर पर स्वतंत्र गियरबॉक्स लगाने के उदाहरण हैं। इससे दांते वाले पट्टे (बेल्ट) द्वारा स्पिंडल ड्राइव में से उच्च टॉर्क देना संभव होता है।

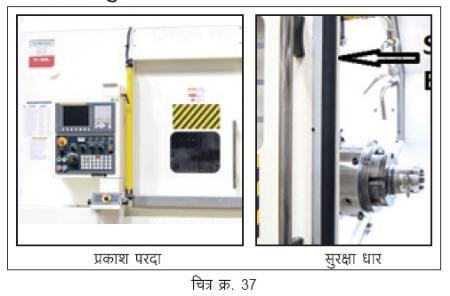

प्रकाश परदा/सुरक्षा धार

ऑपरेटर की सुरक्षा बढ़ाने के लिए मशीन के दरवाजे में यह चीजें (चित्र क्र. 37) शामिल की जाती हैं। औद्योगिक कानूनों में होने वाले दंड़नीय प्रावधानों के कारण कॉर्पोरेट कंपनियां ऑपरेटर की सुरक्षा पर अधिकाधिक ध्यान देने लगी हैं।

सी.एन.सी लेथ विभिन्न आकारों तथा प्रकारों में उपलब्ध होने के कारण उन सब विकल्पों की सूची यहाँ देना संभव नहीं है। मशीन की उत्पादकता और सुरक्षा को कैसे बढ़ा सकते हैं (अवश्य कुछ कीमत पर) इसके बारे में कुछ कल्पनाएं तथा विचार पाठकों के सामने रखने का प्रयास इस लेख में किया है।

0 9359104060

बी. मचाडो जी ‘एस डिजाइनर्स लि.’ कंपनी के प्रबंधक संचालक हैं। आपने, 1970 में अभियांत्रिकी स्नातक बनने के बाद ‘CMTI’ में डिजाइन इंजीनीयर पद पर काम शुरु किया। 1979 में ‘CMTI’ छोड़ कर आपने साझेदारी में ‘एस डिजाइनर्स लि.’ की नींव रखी।

@@AUTHORINFO_V1@@