हार्ड टर्निंग और ‘स्फूर्ति’ का लाइव टूल होल्डर

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ग्राइंडिंग प्रक्रिया के विकल्प के रूप में अब यंत्रण के लिए हार्ड टर्निंग प्रक्रिया का उपयोग तेजी से बढ़ रहा है। इस प्रक्रिया में आरंभिक निवेश अधिक होने पर भी कार्यवस्तु के संदर्भ में अधिक अचूकता पाई जाती है। साथ ही, इसके जरिए काम करना अधिक सुलभ बनता है और प्रति पुर्जा मूल्य स्पर्धात्मक रखा जा सकता है। इस पाठ में इस प्रक्रिया का ब्यौरा मिसालों के साथ दिया गया है।

हार्ड टर्निंग

बेलनाकार कठोर (58 HRC से अधिक) पुर्जों पर काम करने के लिए सामान्यतः सिलिंड्रिकल ग्राइंडिंग का इस्तेमाल होता है। पिछले कुछ वर्षों से यही काम सिंगल पॉइंट टूल के उपयोग से लेथ पर करने की आजमाइश चल रही है। फलस्वरूप, हार्ड टर्निंग अब एक सुस्थापित प्रक्रिया बन गई है जिसके लिए विशेष रूप से बनाए हुए लेथ तथा टूल बाजार में उपलब्ध हैं। ऐसा भी कहा जाता है कि हार्ड टर्निंग लोकप्रिय होने से ग्राइंडिंग की मांग बहुत कम हो रही है।

वैसे देखा जाए तो किसी भी अच्छे लेथ पर हार्ड टर्निंग किया जा सकता है, लेकिन यह विधि सफलतापूर्वक करने के लिए मजबूत मशीन और कंपनों का दमन करने (डैम्पिंग) की क्षमता यह दो बातें महत्वपूर्ण होती हैं। इस प्रकार के यंत्रण के लिए जरूरी होने वाले क्यूबिक बोरोन नाइट्राइड (CBN) इन्सर्ट का मूल्य अधिक होता है। कंपन अथवा अवरुद्ध काट (इंटरप्टेड कट) होने से उनकी आयु घट सकती है। अगर यह इन्सर्ट समय से पहले ही खराब हो गए तो हार्ड टर्निंग बहुत महंगा पड़ सकता है।

हार्ड टर्निंग के लिए योग्य मशीन

मजबूत मशीन, कार्यवस्तु तथा टूल पर मजबूत पकड़ और मशीन की कंपन विरोधी रचना यह तीन बातें सफल हार्ड टर्निंग के लिए आवश्यक हैं। सामान्य रूप से, मशीन का बेड कास्ट आयर्न का बना होता है। इस धातु में कंपन रोधी गुणधर्म होते हैं। हार्ड टर्निंग हेतु बनाए हुए कास्ट आयर्न के बेड के अंदर की खोखली जगह में, योग्य स्थान पर ‘पॉलीमर कंक्रीट’ (पॉलीमर और पत्थर के चूर्ण का मिश्र) ड़ाल कर कंपनों का रोधन और बढ़ाया जा सकता है। कुछ कंपनियां पूरा बेड ही ‘पॉलीमर कंक्रीट’ से बनाती हैं तो अन्य उत्पादक इसके लिए प्राकृतिक ग्रेनाइट पत्थर का इस्तेमाल करते हैं।

सी.एन.सी. लेथ मशीन और ग्राइंडिंग की जगह लेने के लिए तैयार किए गए हार्ड टर्निंग लेथ मशीन की रचना आमतौर पर एक जैसी ही होती है, लेकिन मजबूती का अधिक महत्व होने से सभी पुर्जे थोड़े ‘ओवरसाइज’ होते हैं। सर्वोत्तम यांत्रिकी घटकों का इस्तेमाल कर के और डिजाइन से शुरुआत करते हुए हर चरण पर अधिक सावधानी बरत के जिग बोर तरीके की अचूकता प्राप्त की जाती है। माइक्रोन के स्तर पर अचूकता प्राप्त करने के लिए कुछ कंपनियां हैड्रोस्टैटिक सरक मार्ग (गाइडवे) एवं हैड्रोस्टैटिक स्पिंडल बेरिंग का इस्तेमाल करती हैं।

हार्ड टर्निंग के लिए कटिंग टूल

हार्ड टर्निंग के लिए सिरैमिक या पॉलीक्रिस्टलाइन बोरोन नाइट्राइड (PCBN) के इन्सर्ट इस्तेमाल किए जाते हैं। सिरैमिक इन्सर्ट का मूल्य, कार्बाइड इन्सर्ट की तुलना में बहुत ज्यादा नहीं होता, लेकिन यह इन्सर्ट 25 माइक्रोन से कम टॉलरन्स के कामों के लिए इस्तेमाल नहीं किए जाते, उनका उपयोग कठिन इस्पात (हार्ड स्टील) पर खुरदुरी (रफ) कटाई के लिए होता है। कार्यवस्तु पर आखिर में PCBN इन्सर्ट के इस्तेमाल से अन्यथा ग्राइंडिंग कर के फिनिशिंग किया जाता है।

हार्ड टर्निंग के प्रयोग से अचूक पुर्जे बनाने के लिए PCBN इन्सर्ट का इस्तेमाल करना पड़ता है। ये इन्सर्ट कार्बाइड इन्सर्ट से 3 से 4 गुना महंगे होते हैं। उइछ का छोटा पतला इन्सर्ट कार्बाइड के इन्सर्ट के सिरे पर ब्रेज कर के झउइछ के इन्सर्ट बनाए जाते हैं। यह इन्सर्ट विभिन्न प्रमाणित आकार तथा श्रेणियों में उपलब्ध हैं। काट लेते समय कंपन पैदा हुए या रुक रुक कर काटा गया तो CBN इन्सर्ट की आयु घटती है।

ग्राइंडिंग की तुलना में हार्ड टर्निंग द्वारा काम करने में बहुत कम समय लगता है। उसीके साथ बेलनाकार यंत्रण, टेपर टर्निंग, थ्रेड कटिंग आदि काम एक ही सेटअप में किए जा सकते हैं जिसके कारण कार्यवस्तु की ज्यामितीय अचूकता भी अच्छी मिलती है। इन सब लाभों के बावजूद, ग्राइंडिंग को टक्कर दे कर हार्ड टर्निंग कर सकने वाली लेथ मशीन बहुत महंगी होती हैं। उनके लिए आवश्यक CBN टूल भी महंगे होते हैं। उत्तम गुणवत्ता की सामान्य लेथ मशीन अगर 15 से 20 लाख रुपयों की हो तो ‘हार्डिंग्स’ जैसी अमरीकी कंपनी की ‘हार्ड टर्निंग’ लेथ मशीन 2 करोड़ रुपयों की आती है। इसीलिए सभी पहलुओं की सोच तथा निर्माण की कुल लागत का हिसाब कर के ही हार्ड टर्निंग के बारे में फैसला करना पड़ता है।

हार्ड टर्निंग और स्फूर्ति का लाइव टूल होल्डर

बंगलुरु की ‘प्रगति’ कंपनी ने उत्पाद विकास (प्रोडक्ट डेवलपमेंट) के लिए चालित (ड्रिवन) टूल टरेट यह उत्पाद चुना। विकास प्रक्रिया के दौरान ध्यान में आया कि इस प्रकार के टरेट पर इस्तेमाल किए जाने वाले आयातित टूल होल्डर अत्यधिक महंगे हैं। वे भारत में ही बना कर उचित मूल्य पर बाजार में लाए बिना मुख्य टरेट की बिक्री नहीं बढ़ सकती। इसी वजह से कंपनी ने टरेट के साथ टूल होल्डर भी बनाने का निर्णय किया।

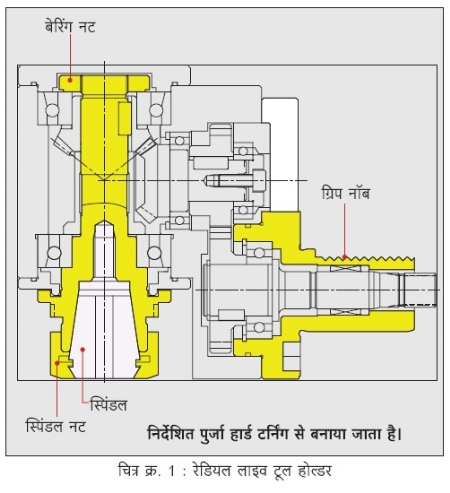

एक प्रातिनिधिक लाइव टूल होल्डर का अभियांत्रिकी आरेखन चित्र क्र. 1 में दिखाया गया है। पहली नजर में यह असेम्ब्ली बहुत सरल लगती है, किंतु ध्यान में लें कि यह 5000 आर.पी.एम. से घूमने वाला एक छोटा मशीन टूल स्पिंडल है, जिस पर अचूक ग्रेड के बेरिंग बिठाए हुए हैं। इसकी रचना ऐसी होनी चाहिए कि टेपर का रनआउट 5 माइक्रोन से कम हो और टेपर मैंड्रेल जांच में, 100 मिमी. की दूरी पर का रनआउट 10 माइक्रोन तक हो। कोई भी स्पिंडल बनाते समय जितना ध्यान रखना पड़ता है, उतना यहाँ भी देना है।

‘प्रगति’ के पास स्पिंडल बनाने का कोई अनुभव नहीं था। संयोग से हमने कहीं पढ़ा कि एक जानीमानी जर्मन कंपनी ऐसे स्पिंडल हार्डिंग्स मशीन पर हार्ड टर्निंग से बनाती है। हार्डिंग्स से संपर्क कर के, स्पिंडल की ट्रायल देने की शर्त पर हमने वह मशीन मंगवाया। हमारा इंजीनीयर हार्डिंग्स के जर्मनी स्थित कारखाने में ट्रायल लेने हेतु पहुंच गया। उसके सामने सभी परीक्षण हुए और स्पिंडल जांच कर दिखाया गया। इस प्रकार ‘प्रगति’ में, हार्ड टर्निंग मशीन के साथ ही अचूक स्तर का स्पिंडल बनाने की तकनीक भी आई। आज तक ‘प्रगति’ समूह में 3 हार्डिंग्स मशीन हार्ड टर्निंग के अलग अलग काम कर रही हैं।

हार्ड टर्निंग लेथ पर टूल होल्डर स्पिंडल का यंत्रण

1. केस हार्डन किया हुआ स्पिंडल, हार्ड टर्निंग के लिए हार्डिंग्स मशीन पर आता है (चित्र क्र. 2)।

2. स्पिंडल के सिरे पर होने वाले शंक्वाकार खांचे का तथा बाहरी थ्रेड का यंत्रण किया जाता है। शंक्वाकार खांचे की जांच, एयर गेज के इस्तेमाल से की जाती है (चित्र क्र. 3)।

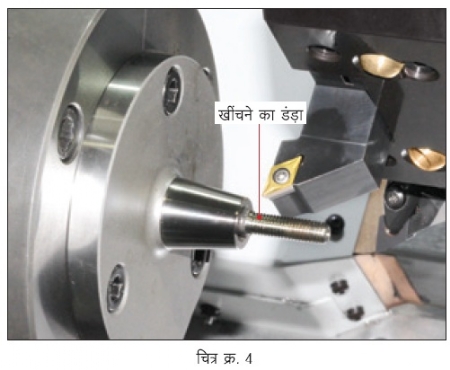

3. कार्यवस्तु के अंदरूनी खांचे से मेल रखने वाला बाहरी शंक्वाकार सेंटर, लेथ स्पिंडल के सिरे पर बिठाया जाता है। इस सेंटर पर एक छोटा, नया काट लिया जाता है और इस वक्त ध्यान दिया जाता है कि वह सेंटर, लेथ स्पिंडल के अक्ष से 100% समअक्ष हो। मशीन स्पिंडल के पीछे की तरफ चकिंग सलिंडर पर लगाया गया थ्रेड वाला खींचने का डंड़ा, सेंटर के अक्षीय छिद्र से बाहर झांकता है (चित्र क्र. 4)।

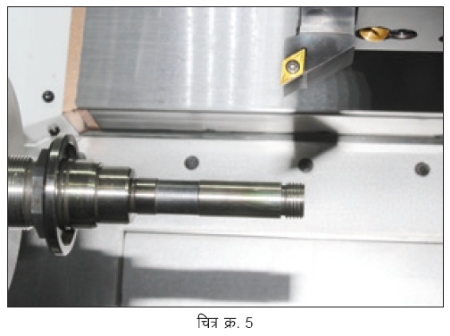

4. नया स्पिंडल, जिसका शंक्वाकार खांचा यंत्रण कर के रखा होता है, थ्रेड वाले खींचने के डंड़े पर, हाथ से घुमा कर ढ़ीला पकड़ा जाता है। अब, चकिंग सिलिंडर के इस्तेमाल से, स्पिंडल को सेंटर पर खींच के कस कर पकड़ा जाता है। इसके बाद टरेट पर लगाए गए टूल इस्तेमाल कर के इस नए स्पिंडल के, टेलस्टॉक की दिशा में होने वाले पृष्ठ का यंत्रण किया जाता है और ‘सेंटर होल’ बनाया जाता है। इसके बाद टेलस्टॉक सेंटर आगे ला कर नए स्पिंडल को दूसरी तरफ से भी आधार दिया जाता है (चित्र क्र. 5)।

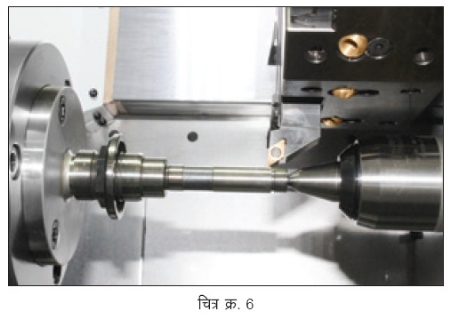

5. दोनों तरफ से आधार दिए हुए टूल होल्डर स्पिंडल का बाहरी हिस्सा फिनिश टर्न किया जाता है (चित्र क्र. 6)।

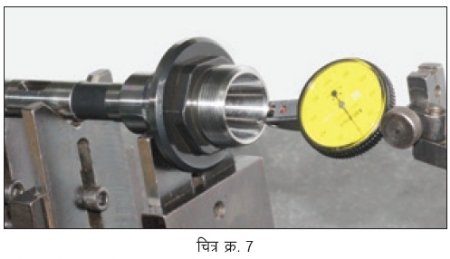

6. खास बनाई हुई ‘V प्लेट’ जोड़ी जिसमें अंतर्भूत है ऐसे विशेष जांच फिक्श्चर का इस्तेमाल कर के स्पिंडल टेपर के रनआउट की जांच की जाती है (चित्र क्र. 7)।

7. तैयार स्पिंडल (चित्र क्र. 8)

सामान्य पुर्जा और सटीक पुर्जा बनाने की प्रक्रिया में बहुत फर्क होता है। निर्माण सामग्री की गुणवत्ता में कोई समझौता नहीं हो सकता। हर कदम पर जांच जरूरी होती है और किसी भी स्तर पर ‘चलता है’ नहीं चलता!

0 9359104060

अशोक साठे जी, ‘प्रगति ऑटोमेशन प्रा. लि.’ के चेअरमन तथा ‘एस (ACE) माइक्रोमैटिक ग्रुप’ के वरिष्ठ संस्थापक सदस्य हैं। मशीन टूल डिजाइन में आपका प्रदीर्घ तजुर्बा है।

@@AUTHORINFO_V1@@