वल्कनाइज्ड कॉलेट और कॉलेट चक

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आधुनिक मशीन पर कार्यवस्तु पकड़ने हेतु अयोग्य साधन चुनने से कई समस्याएं उभरती हैं। मशीनिंग सेंटर या सी.एन.सी. मशीन पर यंत्रण करते समय कार्यवस्तु पकड़ने वाले साधन महत्वपूर्ण होते हैं। इस लेख में आप कार्यवस्तु पकड़ने में उपयोगी वल्कनाइज्ड कॉलेट एवं कॉलेट चक इस अभिनव तथा बहुपयोगी साधन की जानकारी पाएंगे।

किसी निश्चित परिमाण या रनआउट में कार्यवस्तु नित्य रूप से सही नहीं बन रही हैं... 3 जॉ चक पर बार बार सॉफ्ट जॉ बोरिंग करना पड़ रहा है और इसके लिए विशिष्ट ऑपरेटर या सेंटर का होना आवश्यक है... बेस जॉ में प्ले आने से समस्याएं उभर रही हैं, साथ ही वी.एम.सी. पर पोजिशन, सममिति (सिमेट्रिसिटी) जैसे ज्यामितीय परिमाण हमेशा अचूक नहीं पाए जाते हैं... कार्यवस्तु का सेल्फ सेंटरिंग नहीं हो रहा है... फीड की सिफारिश की हुई गति से कम गति पर काम करना पड़ता है, फलस्वरूप पुर्जे सदोष बन रहे हैं और वे तय किए समय पर डिस्पैच नहीं हो सकते... सी.एन.सी. लेथ या वी.एम.सी. होने वाले किसी भी मशीन शॉप में यह हमेशा दिखने वाला दृश्य है। इनमें से ज्यादातर समस्याएं कार्यवस्तु पकड़ने वाले साधन के गलत चयन के कारण पैदा हो सकती हैं। मशीनिंग सेंटर या सी.एन.सी. जैसी आधुनिक मशीनों पर यंत्रण करते समय, कार्यवस्तु पकड़ने वाले साधनों का अहम् स्थान होने के बावजूद उन्हें नजरअंदाज किया जाता है।

आम तौर पर गोल आकार की कार्यवस्तु पकड़ने हेतु 3 जॉ वाला पॉवर चक इस्तेमाल होता है। हालांकि इस बात से सब सहमत हैं, 3 जॉ चक कई बार कार्यवस्तु पकड़ने का सर्वोत्तम साधन नहीं हो सकता। इसकी कई वजहें हैं, जैसे कि कुछ महीनों के इस्तेमाल के बाद बेस जॉ में आने वाला प्ले और उससे बनने वाला दोषपूर्ण पुर्जा, सॉफ्ट जॉ बोरिंग के लिए आवश्यक समय तथा इस काम हेतु जरूरी कुशल एवं प्रशिक्षित कारीगरों की कमी, यंत्रण के आक्रमक पैरामीटर अपनाने से कार्यवस्तु उड़ने का ड़र, बार बार देखभाल करने की जरूरत आदि। इन समस्याओं पर सही इलाज के तौर पर हमेशा कॉलेट चक का प्रयोग किया जाता है, जिसमें DIN 6343 के मानक के अनुसार बनाए डबल ऐंगल कॉलेट (जिसे प्रायः ट्रॉब कॉलेट कहलाते हैं) को स्टैंडर्ड कॉलेट के रूप में इस्तेमाल किया जाता है। परंतु तकनीकी नजर से इसमें भी कुछ समस्याजनक बातें दिखाई देती हैं, जैसे कि लचीलापन पाने हेतु घटाई गई कठोरता। इस कारण उपयोगी आयु कम होती है। साथ ही पकड़ी जाने वाली कार्यवस्तु का व्यास, पूर्वनिश्चित परिमाण की तुलना में अधिकतम 0.1 मिमी. के फर्क में बनाना पड़ता है। इन सभी के कारण वास्तविक रनआउट, संकेंद्रिता (कॉन्सेंट्रिसिटी) एवं पृष्ठीय रनआउट की ज्यामितीय सटीकता 0.03 से 0.05 मिमी. से कम मात्रा में नियंत्रित नहीं की जा सकती। बाजारों में सामान्यतः केवल 42 मिमी. तक के व्यास वाला कॉलेट आसानी से मिलता है।

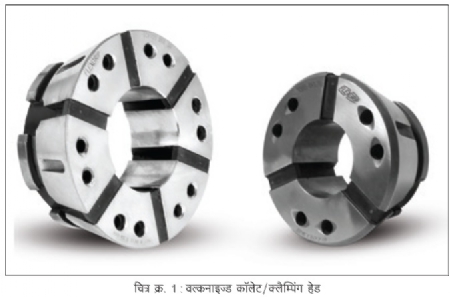

इन सभी मुश्किलों पर मात करने हेतु कई हिस्सों में विभाजित किया हुआ और रबर से बंधित (वल्कनाइज्ड) कॉलेट/क्लैम्पिंग हेड (चित्र क्र. 1) इस्तेमाल किया जाता है।

भारत के बाजार में यह बात नई है। ये कॉलेट बहुत ही परिशुद्ध तरीके से बनाए अलॉइ स्टील के पुर्जे एक खास किस्म के रबर की मदद से विशेष वल्कनाइजिंग प्रक्रिया से (चित्र क्र. 2) जोड़ कर बनाए जाते हैं।

रबर के कारण कॉलेट लचीले बनते हैं। इससे स्प्रिंग स्टील के प्रयोग की जरूरत नहीं रहती और उससे आने वाले ऊपरलिखित सारे दोष खत्म होते हैं। इससे निम्नलिखित लाभ होते हैं

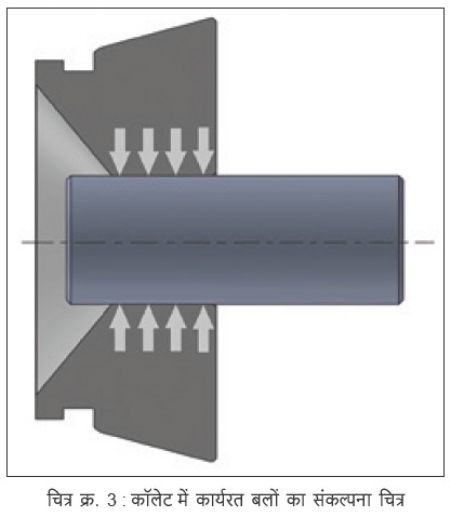

• कार्यवस्तु पकड़ते समय कॉलेट के सारे हिस्से एक सीधी रेखा में आरीय (रेडियल) दिशा में खिसकते हैं। इसलिए कार्यवस्तु सीधी रेखा में बहुत ही मजबूती से पकड़ी जाती है (चित्र क्र. 3) और यंत्रण के दौरान बड़े काट ले कर काम कम समय में पूरा कर सकते हैं। पकड़ने की जगह का व्यास कम या ज्यादा हो तो उसका कोई असर पकड़ पर नहीं होता।

• 55 - 62 HRC कठोरता वाले अलॉइ स्टील के पुर्जे इस्तेमाल करने से कॉलेट का घिसाव घटता है, उसकी उपयोगी आयु बढ़ती है और उच्च कर्तन बल अपनाने पर भी अस्थायी विरूपण (इलैस्टिक डीफॉर्मेशन) नहीं होता। इसमें दो अलग तरह के चक होते हैं

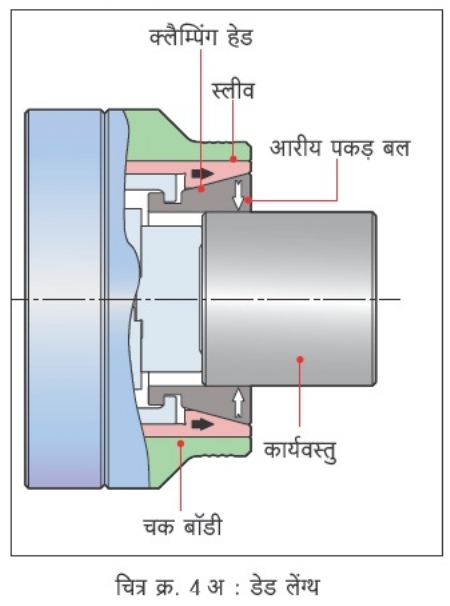

अ) डेड लेंग्थ

इस तरह के चक में कार्यवस्तु आरीय दिशा में पकड़ी जाती है। कार्यवस्तु का अक्षीय स्थान ऑपरेटर द्वारा, या स्वचालित मशीन हो तो लोडिंग आर्म द्वारा, तय किया जाता है। परंतु ट्विन स्पिंडल टर्निंग मशीन में यह स्थान तय करने का काम मुख्य स्पिंडल करता है (चित्र क्र. 4अ)।

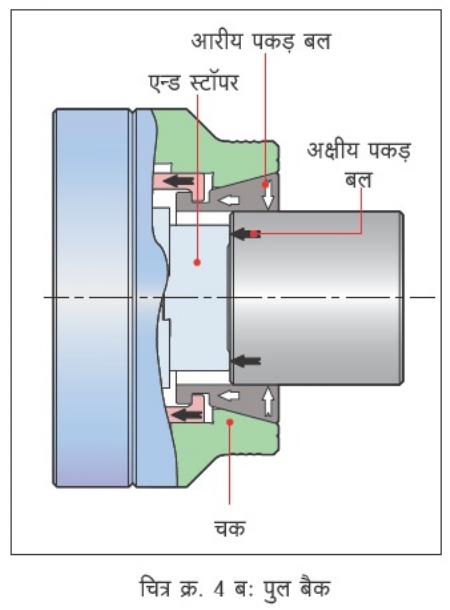

ब) पुल बैक

ऐसे चक में कार्यवस्तु एक स्टॉपर की ओर खींची जाती है और आरीय दिशा में पकड़ी जाती है। इससे कार्यवस्तु की लंबाई पर अचूक नियंत्रण पाया जाता है और आरीय एवं अक्षीय दोनों दिशाओं में पकड़े जाने से चक की पकड़ मजबूत हो कर अचूकता बढ़ जाती है (चित्र क्र. 4 ब)।

• इससे एक और लाभ यह है कि उतनी ही कुल जगह में, साधारण कॉलेट चक की तुलना में यह कॉलेट चक बड़ी कार्यवस्तुएं पकड़ सकता है। जैसे कि, साधारण कॉलेट चक में 42 मिमी. पकड़ व्यास (होल्डिंग डाइमीटर) की कार्यवस्तु पकड़ सकते हैं। लेकिन उसी आकार के वल्कनाइज्ड कॉलेट/क्लैम्पिंग हेड प्रकार के कॉलेट चक में 65 मिमी. पकड़ व्यास की कार्यवस्तु पकड़ी जा सकती है।

• कॉलेट ना घूमे (ऐंटी रोटेशन) इसलिए कॉलेट चक की बॉडी में पिन लगाई होती हैं, जिससे टॉर्शनल रिजिडिटी पाई जाती है।

इन सारी चीजों से उत्कृष्ट ज्यामितीय सटीकता मिलती है। रनआउट, संकेंद्रिता 0.2 मिमी. से कम पाई जाती हैं और इसलिए यह चक सभी कार्यवस्तुओं के साथ साथ हार्ड मशिनिंग तथा सिंटर्ड पुर्जों के यंत्रण के लिए खास उपयोगी साबित होता है।

कॉलेट के साथ एक बदलाव साधन (चेंजिंग डिवाइस) दिया होता है (चित्र क्र. 5) जिसकी मदद से कॉलेट 30 सेकंड से कम समय में बदल सकते हैं। इसलिए बार बार सेटअप बदलना हो तो यह कॉलेट काफी उपयुक्त है। जैसे कि, जहाँ कम संख्या में लेकिन अधिक भिन्नता की कार्यवस्तुओं का यंत्रण करना हो, वहाँ यह बहुत ही मूल्यवान साबित होता है।

पकड़ व्यास 80 मिमी. से 100 मिमी. होने वाली बड़ी कार्यवस्तुओं के लिए अलग कॉलेट/क्लैम्पिंग हेड मिल सकता है। इन कार्यवस्तुओं के लिए साधारण कॉलेट चक का प्रयोग उचित नहीं माना जाता है। अनियमित आकार की कार्यवस्तुओं के लिए भी खास क्लैम्पिंग हेड बनाए जा सकते हैं। वल्कनाइज किए हुए पुर्जों वाले, अंदरी व्यास विस्तारित होने वाले मैंड्रेल भी मिलते हैं। इसके अलावा सॉफ्ट जॉ बोरिंग जैसे उसी जगह पर बोरिंग कर सकने वाले कॉलेट भी उपलब्ध किए जा सकते हैं। जिससे ऐन मौके पर किसी विशेष नाप की कार्यवस्तु को पकड़ने की सुविधा दी जा सकती है।

संक्षिप्त रूप में कहा जाए तो कार्यवस्तुओं की संख्या कम हो या ज्यादा, उनका बार बार (हर दिन/हर हफ्ते/हर महीने/हर साल) यंत्रण करना हो और उच्चस्तर ज्यामितीय सटीकता पाना जरूरी हो, साथ ही उत्कृष्ट कटिंग पैरामीटर अपनाना मुमकिन होने तथा कम से कम समय में काम होने के लिए वल्कनाइज्ड कॉलेट और चक बहुत ही उपयोगी है। इनका प्रयोग करते हुए शॉप फ्लोर पर उठने वाली अनेक रोजाना समस्याएं सुलझाना तथा रिजेक्शन रोकना संभव होता है। अकुशल कर्मचारी भी आसानी से काम कर सकता है और जाहिर है कि यंत्रण किए हुए पुर्जों की लागत घटाई जा सकती है।

जापान, अमरीका तथा यूरप के विकसित राष्ट्रों में ऐसे चक कई सालों से सभी जगह इस्तेमाल होते आ रहे हैं। भारत में कुछ गिने चुने उद्यमों के अलावा ऐसे चक एवं कॉलेट का प्रयोग ज्यादा प्रचलित नहीं है। परंतु इसके इस्तेमाल से निःसंदेह रूप से पाए जाने वाले लाभ हमने अपने जॉब वर्किंग उद्योग में वास्तव में महसूस किए। हमने यह उद्देश्य रखा कि इस तरह का उत्पाद हम भारत में बनाएंगे और प्रचलित करेंगे। तीन साल निरंतर प्रयास करते हुए हमने इसमें सफलता पाई है। इसमें मशीन टूल डिजाइन, धातुकार्य, रबर प्रौद्योगिकी, विभिन्न प्रकार की कार्यवस्तुओं का यंत्रण, यंत्रशाला का रोजाना काम, वैेशीकरण के जमाने में इच्छित उच्चतम गुणवत्ता पद्धति आदि सभी क्षेत्रों के हमारे ज्ञान एवं अनुभव की कड़ी परीक्षा हुई। अद्यतन मापन उपकरण की सुविधा और क्षमता पहले से ही हमारी यंत्रशाला में उपलब्ध थी, जिस बात से हमें अति महत्वपूर्ण लाभ हुआ। चक की रचना में CAD/CAM/FEA जैसी अद्यतन प्रणाली का प्रयोग किया गया है।

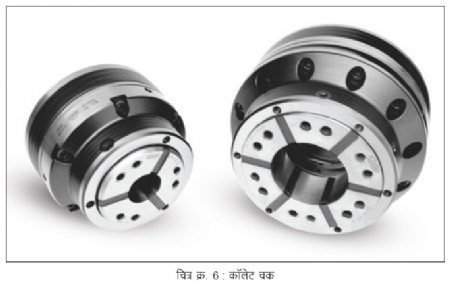

वर्तमान में 65 मिमी. (पकड़ने की क्षमता 6 मिमी. से 65 मिमी. तक) और 100 मिमी. (पकड़ने की क्षमता 16 मिमी. से 100 मिमी. तक) आकार के पुल बैक चक तथा उनके क्लैम्पिंग हेड विकसित किए गए हैं। कुछ ग्राहक उनका इस्तेमाल कामयाबी से कर रहे हैं। साथ ही अंदरी विस्तारण होने वाला मैंड्रेल एवं वल्कनाइज्ड स्लीव भी उपलब्ध है। करीबी भविष्य में परिमाणों की भिन्नता का विकास करने का काम जारी है, जैसे कि 32 मिमी. तथा 42 मिमी. का चक। इसी के साथ डेड लेंग्थ चक, मिलिंग मशीन/वी.एम.सी. के लिए जरूरी स्थायी (न घूमने वाले) चक आदि का विकास भी किया जा रहा है।

0 9822020138

अम्बर जोशी जी यांत्रिकी अभियंता हैं, और इम्टेक्स प्रदर्शनी में, 1998 में सर्वोत्कृष्ट मशीन डिजाइन सम्मान पाने वाली टीम के सदस्य भी हैं। ‘अडैप्ट प्रोसाइन’ कंपनी द्वारा आप धातुकार्य प्रक्रिया के आधुनिकीकरण पर काम कर रहे हैं।

@@AUTHORINFO_V1@@