पॉलिशिंग के लिए विकसित की गई लैपिंग मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हर कंपनी में, शॉप फ्लोर पर काम करने वाले कार्यसमूह उत्पादकता और गुणवत्ता में सुधार लाने के लिए सोचविचार करते रहते हैं। नागरगांव, लोनावला स्थित ‘अलेक्स ग्राइंडर्स प्रा. लि.’ में अमल किए हुए एक कल्पनाशील सुधार की विस्तृत जानकारी इस लेख में आप पढ़ सकेंगे।

कार्यसमूह मार्गदर्शक : राज टक्केकर (क्वालिटी मैनेजर)

कार्यसमूह नेता : दीपक ठोंबरे (गुणवत्ता विभाग), अक्षयकुमार पुजारी (गुणवत्ता विभाग)

कार्यसमूह सदस्य : विजय खवरे (उत्पादन), शिवाजी गरड (उत्पादन), बच्चन धायगुडे (वेल्डिंग)

समस्या का विवरण

लैपिंग प्रक्रिया में, दो पृष्ठों के बीच अब्रेसिव पावडर रख कर हाथ या मशीन की सहायता से वे पृष्ठ एक दूसरे पर घिसे जाते हैं। यह काम दो तरीकों से हो सकता है। पहले तरीके में लैपिंग करते समय (जिसे पारंपरिक तरीके में ग्राइंडिंग कहा जाता है।) दोनों के बीच ऐल्युमिनियम ऑक्साइड जैसा अब्रेसिव रख कर घिसते हैं।

दोनों पृष्ठों के बीच में अब्रेसिव घिसने के कारण शंख जैसे आकार के कई सूक्ष्म दरार (माइक्रोस्कोपिक कॉनकॉइडल फ्रैक्चर) पैदा होते हैं और दोनों पृष्ठों से मटीरीयल निकाला जाता है।

‘अलेक्स ग्राइंडर्स प्रा. लि.’ में लैपिंग के लिए कोई मशीन नहीं थी। सारी प्रक्रिया श्रमिकों को हाथों से ही करनी पड़ती थी।

पुराना तरीका

1.सबसे पहले मटीरीयल तथा कार्यवस्तु के अनुसार पॉलिश पेपर चुना जाता था, जैसे कि पॉलिश पेपर 150, 80, 600 आदि।

2.पॉलिश पेपर चुनने के बाद, श्रमिकों के हाथों के आकार और उनकी सुविधानुसार उसके छोटे टुकड़े किए जाते थे।

3.उसके बाद पारंपरिक तरीके में हाथ से लैपिंग (चित्र क्र. 1) किया जाता था।

पुराने तरीके में आने वाली समस्याएं

पारंपरिक तरीके से लैपिंग करते समय कारखाने में अनेक समस्याएं आती थी

1.हाथ से पॉलिश करने में बहुत समय लगता था।

2.लैपिंग करते समय और काम होने के बाद भी, लापरवाही की वजह से, पॉलिश पेपर कारखाने की फर्श पर पड़े रहते थे।

3.हाथ से पॉलिश करते समय श्रमिकों को चोट लगने की संभावना थी।

4.यह काम हाथों से (मैन्युअली) किया जाने के कारण पृष्ठीय फिनिश में फर्क आता था और अपेक्षित संगतता प्राप्त नहीं होती थी। इसी कारणवश Ra मूल्य एक जैसा नहीं मिलता था।

5.इसमें पॉलिश पेपर 100% इस्तेमाल नहीं होते थे (चित्र क्र. 2) और उनकी काफी बर्बादी होती थी।

समस्या सुलझाने के लिए किया गया विचार

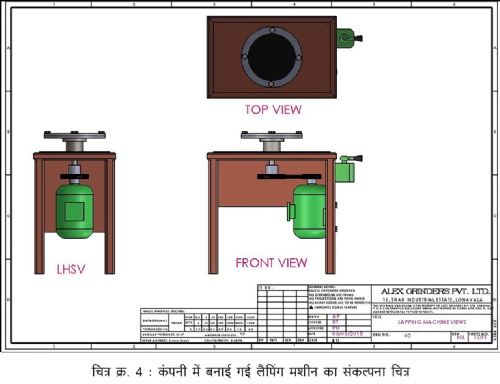

पुराने तरीके में समय तो बर्बाद होता ही था, साथ ही उत्पादकता भी नहीं मिलती थी। इन सभी समस्याओं का विचार करते हुए, हमारे सामने लैपिंग मशीन खरीदने का विकल्प आया। लेकिन यह मशीन महंगी होने के कारण इसे खरीदना हमारे बस में नहीं था। तो हमारे कार्यसमूह ने अपने ही कारखाने में लैपिंग मशीन (चित्र क्र. 4) बनाना तय किया।

उस हिसाब से हमने जो तैयारियां की वो आगे दी है

मशीन का विवरण

सामग्री का चयन : बेरिंग (6206 Z)

D : 30 मिमी.

बेसिक डाइनैमिक लोड (C) : 20.3 KN

फटीग की सीमा (pu) : 0.475 KN

गति सीमा : 1500 आर.पी.एम.

मोटर : S.C. इंडक्शन मोटर

पावर : 0.75 से 375 kW

पोल : 4

गति : 1000 से 1200 आर.पी.एम.

मोटर नियंत्रण स्विच : 300 L-Q

मैक्सिमम कंटिन्यूअस रेटिंग : 63 ऐंपियर

फ्रीक्वेंसी ऑपरेशन : 200 स्विचिंग साइकल प्रति घंटा

पुली का छोटा व्यास : 60 मिमी.

पुली का बड़ा व्यास : 100 मिमी.

बेल्ट का आकार : 25

सुधारित तरीका

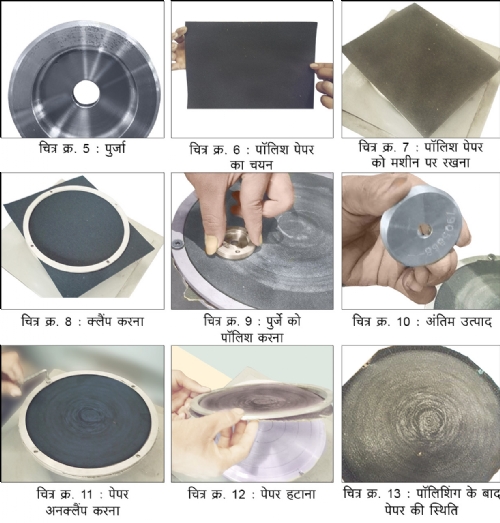

चित्र क्र. 5 में दिखाया गया पुर्जा पॉलिश करना है। इस हेतु, सबसे पहले, पुर्जे के आकार के मुताबिक पॉलिश पेपर चुनना आवश्यक था। तो हमने 280 X 230 मिमी. का पॉलिश पेपर (चित्र क्र. 6) लिया। चित्र क्र. 7 और 8 में दिखाएनुसार, हमारे द्वारा विकसित की गई लैपिंग मशीन में पॉलिश पेपर रख कर उसे क्लैंप किया। इससे पेपर एक जगह पर कस जाता है और श्रमिक के हाथ में चोट लगने की संभावना घटती है। पॉलिश किया जाने वाला पुर्जा हाथ में पकड़ कर उसका पृष्ठ क्लैंप किए हुए इस पेपर पर घिसा (चित्र क्र. 9) जाता है। इससे एकसमान पॉलिशिंग होता है। चित्र क्र. 10 में पॉलिश किया हुआ पुर्जा दिखाया गया है। पॉलिशिंग का अपेक्षित स्तर प्राप्त होने के बाद पॉलिश पेपर को अनक्लैंप कर के मशीन से निकाला (चित्र क्र. 11 और 12) जाता है। पॉलिशिंग के बाद की पेपर की स्थिति चित्र क्र. 13 में दर्शाई गई है।

लाभ

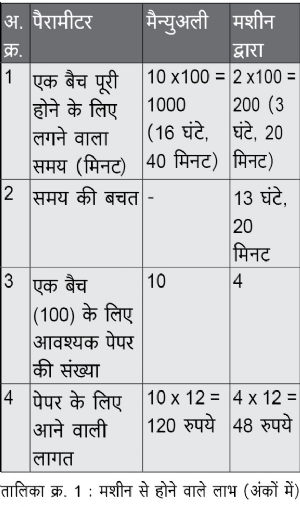

1. लैपिंग में लगने वाला समय कम हुआ।

2. पॉलिश पेपर की संख्या में कमी आई।

3. श्रमिकों के हाथ में चोट लगने की संभावना कम हुई।

4. समय और खर्चे की बचत होने लगी।

@@AUTHORINFO_V1@@