डीप होल ड्रिलिंग के अग्रणी : ‘प्रेसिहोल’

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

फॉर्मेंट कंपनी में बिताए हुए 1975 के वे दिन मुझे आज भी याद हैं। मैंने उसी साल वहाँ काम करना शुरू किया था और हमें CVRDE के ट्रैक शू ड्रिलिंग का एक बड़ा ऑर्डर मिला था। उस काम के लिए डीप होल ड्रिलिंग की जरूरत थी। तब भारत में वह मशीन या उसके टूल बनाने वाला कोई भी नहीं था। इसलिए ऐसे मशीन को आयात ही करना पड़ता था।

‘प्रेसिहोल’ कंपनी की स्थापना

मशीन को आयात करना आसान नहीं था। सब जगह पारंपरिक ड्रिलिंग का ही प्रयोग होता था। लेकिन पारंपरिक ड्रिलिंग में बहुत ज्यादा समय लगता था और उसमें अचूकता की कमी थी। तब हमने तय किया कि इस मशीन का निर्माण हम स्वयं ही करेंगे। टूलिंग के लिए हमने ‘सैंडविक’ कंपनी से मदद मांगी। उनके साथ काम शुरू करने के लिए हमने ट्यूब बनाई, लेकिन बाद में उन्होंने आवश्यक गन ड्रिल तैयार कर के हमें दे दिए और इस प्रकार हमने भारत का पहला डीप होल ड्रिलिंग मशीन निर्माण किया।

उसके बाद हमें NFC कंपनी से बड़ा ऑर्डर मिला। उनके पास ‘युटिटा’ मशीन था। वे और मशीन लगाना चाहते थे। हमारे मशीन की कीमत युटिटा मशीन के एक तिहाई होते हुए भी वह ऑर्डर मिलने में दो साल लगे क्योंकि बाजार में हमारा नाम उतना प्रसिद्ध नहीं था। 20 मिमी. का छिद्र करने के लिए युटिटा मशीन पर बिलेट को चक में पकड़ कर उसे 800-1000 आर.पी.एम. पर घुमाया जाता था। हमने उन्हें बताया “हम बिलेट को स्थायी रख कर उस पर चाहे जैसे ड्रिल कर सकते हैं। आप अभी जिन ड्रिलिंग पैरामीटर पर काम कर रहे हैं, उनसे बेहतर पैरामीटर पर हम ड्रिलिंग कर के दे सकते हैं। आप हमारे पास बिलेट भेज कर जांच कराइए और बाद में ही हमसे मशीन खरीद लीजिए।” दो सालों के लगातार प्रयासों के बाद वह ऑर्डर हमें मिला। और उसके बाद हमनें कभी पीछे मुड़ कर नहीं देखा। हमने वे दोनों मशीन बनाए और ‘इम्टेक्स’ में प्रदर्शित किए। उसके लिए हमें ‘फाइ फाउंडेशन’ से सम्मान भी प्राप्त हुआ। उसके बाद हमें कई ऑर्डर मिले। इस प्रकार भारत में डीप होल ड्रिलिंग की नींव मैं, अनिल कुलकर्णी और अयाज काझी तीनों ने मिल कर 1987 में रखी। 450 वर्गफीट जगह में ‘प्रेसिहोल मशीन टूल’ कंपनी की स्थापना की गई। खुद के लिए दो गन ड्रिलिंग मशीन बना कर उन पर जॉबवर्क करने से हमने शुरुआत की।

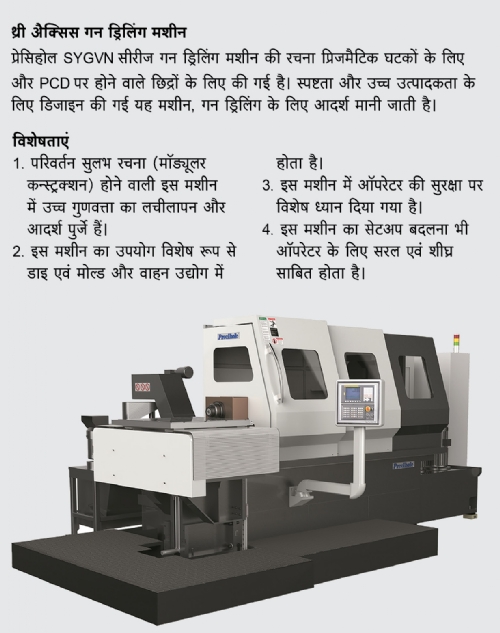

इससे पहले भारत का पहला गन ड्रिलिंग मशीन मैंने स्वयं डिजाइन कर के बनाया भी था। शुरू में हमने SPM बनाए। उसके बाद हमनें व्यवसाय वृद्धि और वित्तीय स्थिरता पाने हेतु गन ड्रिलिंग, BTA ड्रिलिंग, स्काइविंग और बर्निशिंग, होलिंग, इजेक्टर ड्रिलिंग मशीन आदि प्रकार के डीप होल ड्रिलिंग मशीन का निर्माण शुरू किया। ‘प्रेसिहोल मशीन टूल’ का नाम जैसे दर्शाता है, कंपनी होल मेकिंग मशीन बनाती है। हमारे बनाए मशीनों के बारे में अधिक जानकारी लेते हैं।

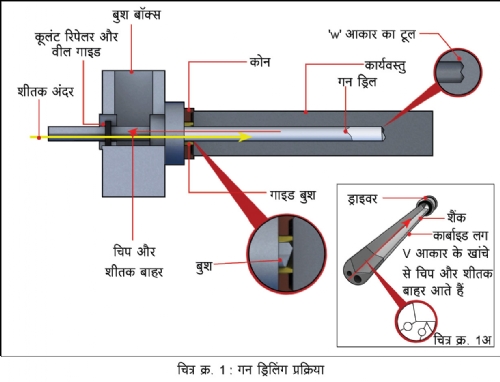

गन ड्रिलिंग की प्रक्रिया चित्र क्र. 1 में दर्शाई गई है। इस चित्र में दिखने वाली पीली रेखा शीतक (कूलंट) का अंदर जाने का मार्ग सूचित करती है। लाल रेखा शीतक और चिप बाहर निकलने का मार्ग दिखाती है। चित्र क्र.1अ में टूल पर दिखने वाले दो छिद्रों में से शीतक बाहर आता है।

ड्रिलिंग पॉइंट पर दबावयुक्त शीतक पहुंचाया जाता है और वापसी के मार्ग में चिप और शीतक (जैसे चित्र क्र. 1 में दर्शाया गया है) बाहर निकल आते हैं। बाहर आने के बाद चिप और शीतक, बुश बॉक्स असेंब्ली में इकठ्ठे किए जाते हैं।

BTA के अंदर जब टूल आगे सरकता रहता है, तब उसे शीतक की आपूर्ती टूल के बाहर से होती है। शीतक और चिप टूल को जोड़ी हुई एक नली में से बाहर जाते हैं।

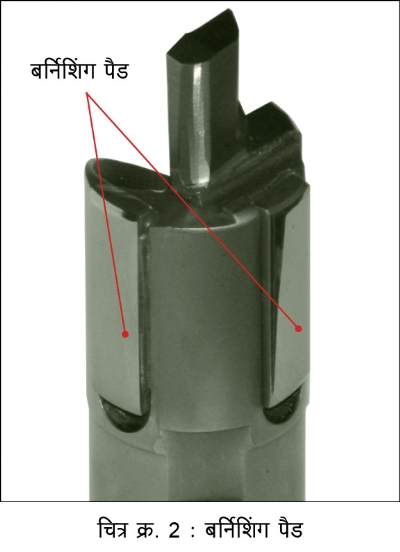

डीप होल ड्रिलिंग प्रक्रिया में प्रारंभिक आवश्यकता होती है, ड्रिलिंग से पहले टूल को सही दिशा देने वाले गाइडबुश की। वह टूल को कार्यवस्तु पर सही स्थान पर पहुंचाने का काम करता है। इस बुश में गोल घूमते घूमते ड्रिल जब कार्यवस्तु में प्रवेश करता है, तब शीतक भी उसके साथ अंदर जाता है। बाद में, ड्रिल पूर्ण रूप से कार्यवस्तु में घुसने से जो छिद्र निर्माण होता है, वही टूल का गाइड बनता है। अब इसके अंदर दबावयुक्त शीतक की आपूर्ती होती रहने के कारण ड्रिलिंग से बनी हुई चिप तुरंत बाहर निकलती है। इस कारण चिप फंस कर ड्रिल टूटने का खतरा नहीं होता है। उसी तरह, ड्रिलिंग करते समय बढ़ने वाला तापमान भी शीतक द्वारा घटाया जाता है। ड्रिलिंग करते समय छिद्र का इच्छित टॉलरन्स पाने के लिए बर्निशिंग पैड (चित्र क्र. 2) होते हैं जो छिद्र को अच्छा फिनिश देने का काम करते हैं।

हम जानते हैं कि ड्रिलिंग की प्रक्रिया चुनने में L/D अर्थात ड्रिलिंग की लंबाई/व्यास का अनुपात तथा इच्छित व्यास महत्वपूर्ण होते हैं। हम साधारण ड्रिलिंग मशीन पर, 7-8 तक का L/D अनुपात ‘वुड पेकिंग’ पद्धति से कर सकते हैं। लेकिन उसके बाद डीप होल ड्रिलिंग मशीन का इस्तेमाल जरूरी होता है। सामान्यतः 0.8 मिमी. से 30 मिमी. तक व्यास का छिद्र गन ड्रिलिंग पद्धति से बनाया जाता है, तथा 15 मिमी. से 300 मिमी. तक के व्यास के छिद्र बनाने हेतु BTA ड्रिलिंग मशीन जरूरी होती है। L/D अनुपात 125 होने तक हम डीप होल पद्धति का प्रयोग कर सकते हैं। हम हमारे कारखाने में 10 मिमी. व्यास के छिद्र का 3 मीटर तक डीप होल ड्रिलिंग (L/D = 300) कर सकते हैं। यह काम मुश्किल होता है। इतने लंबे गहरे छिद्र की समकेंद्रीयता (कॉन्सेंट्रिसिटी) अचूक रखने पर खास ध्यान देना पड़ता है। तथा उसके लिए कार्यवस्तु के मटीरीयल का एकसमान होना विशेष रूप से महत्वपूर्ण होता है। भाग के हर क्रॉस सेक्शन में एकसमान कठोरता (यूनिफॉर्म हार्डनेस) जरूरी होती है क्योंकि कठोरता में फर्क हो तो ड्रिल कम कठोरता की दिशा में सरकता है। इस स्थिति में कार्यवस्तु के बाहरी तरफ लगाए गए संवेदक (सेन्सर) काम आते हैं। वे मोटाई (वॉल थिकनेस) नापते हैं और मोटाई में रहने वाला अंतर दर्शाते हैं। इससे जानकारी मिलती है कि छिद्र का केंद्रबिंदु कौनसे क्वाड्रंट में चला गया है और शीतक के दबाव नियंत्रण का उपयोग करते हुए, ड्रिल फिर से मूल दिशा में घुमाया जा सकता है।

केस स्टडी

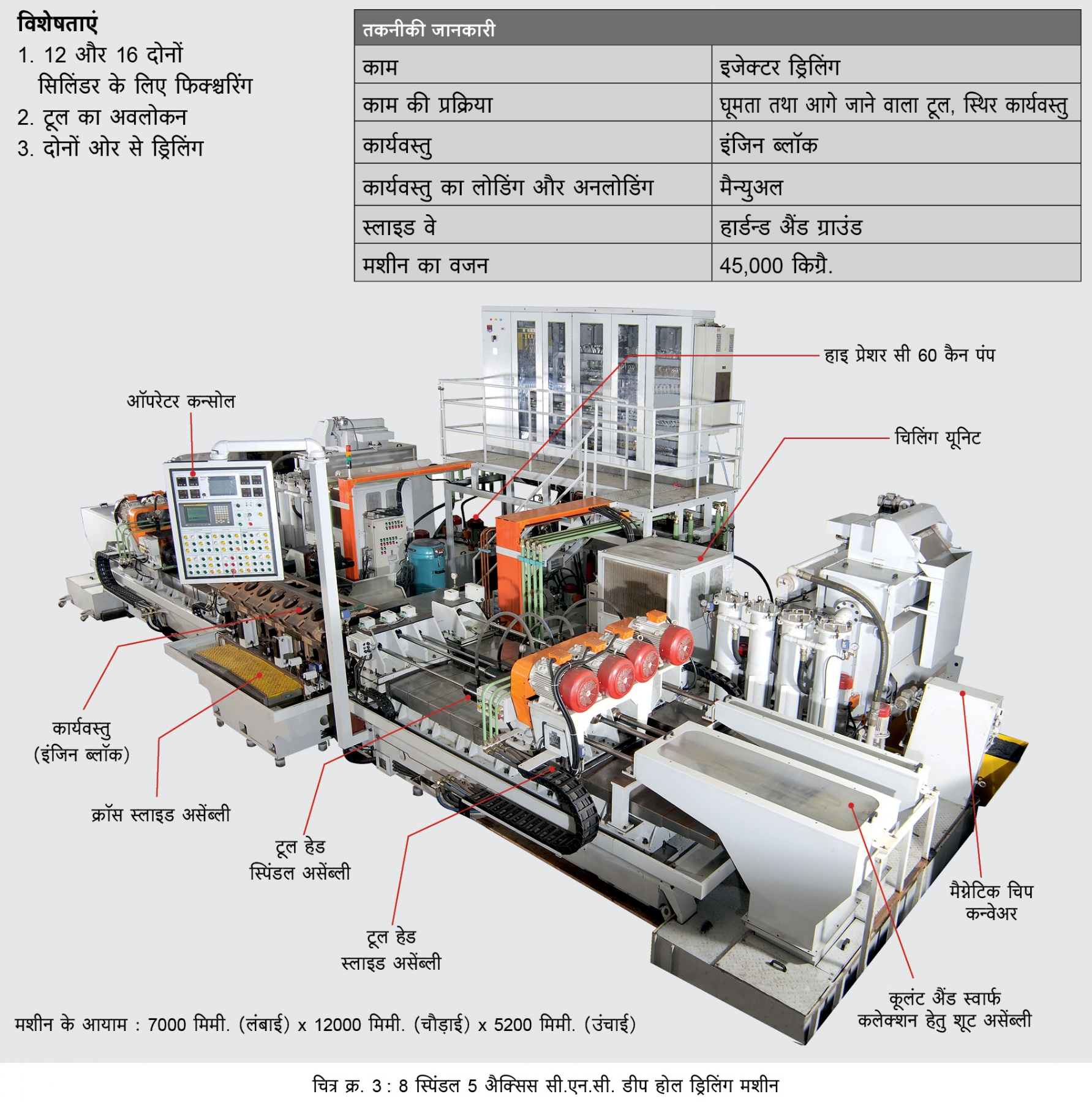

आज तक के सफर में हमनें काफी मुश्किल मशीन का निर्माण किया हैं, जिनमें से पहली मशीन डीजल इंजन बनाने वाली एक कंपनी के लिए बनाई थी। जनरेटर इंजन के इंजन ब्लॉक में, स्नेहन (लुब्रिकेशन) हेतु, ऑइल गैलरी होल होते हैं। उन ऑइल गैलरी होल के ड्रिलिंग के लिए हमने यह मल्टी ऐक्सिस कॉलम मशीन निर्माण की। इसमें दो प्रकार के इंजन ब्लॉक थे। दोनों की लंबाई और वजन तो अलग अलग थे ही तथा दोनों के ड्रिलिंग छिद्रों में भी थोड़ा फर्क था। इन सब बातों को ध्यान में रखते हुए हमने उन्हें 8 स्पिंडल, 5 अक्षीय डीप होल ड्रिलिंग मशीन (चित्र क्र. 3) दी और 12 सिलिंडर से 16 सिलिंडर के लिए सेटअप में जो परिवर्तन आवश्यक था, वह भी सिर्फ एक बटन दबाने से करने की सुविधा प्रदान की।

उनकी पारंपरिक मशीन पुरानी हो गई थी और बार बार बंद हो जाती थी। उस मशीन पर काम करना ऑपरेटर को काले पानी की सजा के समान लगता था। कूलंट फिल्ट्रेशन सिस्टम में उन्हें कुछ परेशानियां थीं। वह मशीन चलाना आसान नहीं था। कार्यवस्तु लोड करने के बाद ऑपरेटर पूरा समय उसी मशीन पर व्यस्त रहता था। इस मशीन के निर्माण के समय हम कई बातों के प्रति सचेत थे। जैसे, पुरानी मशीन जिस जगह पर थी उसी जगह पर इसे भी रखा जाने वाला था। इस मशीन में दोनों प्रकार की कार्यवस्तुओं पर काम होना आवश्यक था। कंपोनंट चेंजिंग, यानि कार्यवस्तु को एक सेटअप से दूसरे सेटअप में ले जाना आसान होना जरूरी था। इसका फिक्श्चर भी ऐसा बनाया गया कि जिसमें दोनों कार्यवस्तु रखना संभव था। साथ में हमने एक ऐसी भी सुविधा दे दी जिससे, एक सेटअप के कार्यकाल में, गलती से दूसरे सेटअप की कार्यवस्तु लगाई गई तो मशीन अलार्म देती थी। इस मशीन के कारण एक पुर्जा बनाने में लगने वाला समय (साइकिल टाइम) 96 मिनट से 28 मिनट तक घटा और ऑपरेटर की कुशलता पर निर्भर रहने की आवश्यकता नहीं रही। ऑपरेटर भी हमेशा व्यस्त नहीं रहता था। यह पुर्जा कास्ट आयरन का बनाया होने से, यंत्रण के दौरान कास्ट आयरन की पाउडर बनती है, यही चिप हैं। इस चिप में रहने वाला ग्रेफाइट, फिल्टर करना थोडा मुश्किल होता है। ऐसे मशीन की फिल्ट्रेशन लेवल 10 माइक्रोन तक होती है। उसके लिए विभिन्न तकनीकी प्रयोग किए जाते हैं। इस मशीन में हमने टूल मॉनिटरिंग सिस्टम भी दी है, जिससे टूल भोथरा (ब्लंट) हो जाने पर मशीन बताती है कि किस स्पिंडल का टूल भोथरा हुआ है।

ग्राहक संतुष्टि

कंपनी की इस यात्रा में कई मुश्किलें आई। एक मिसाल देखते हैं। 2004 में हमने ऑस्ट्रिया की एक कंपनी के लिए एक विशेष मशीन का निर्माण किया। पहले उनके पास एक स्विस मशीन थी, जो हफ्ते के सातों दिन 3 शिफ्ट में काम करती थी, लेकिन काम संतोषजनक नहीं था। उनके लिए हमने दो स्पिंडल वाले स्वचालित डीप होल ड्रिलिंग मशीन का निर्माण किया (यह हमारी निर्यात की गई पहली मशीन थी)। मशीन बनने पर विदेशी ग्राहक द्वारा भारत में उसकी जांच और ट्रायल भी हो गई। उसके बाद मशीन पैक कर के भेजी गई। वहाँ पैकिंग खोलने के बाद मशीन काफी टूटी फूटी स्थिति में पाई गई। हमारी कंपनी तथा देश के भी सम्मान का सवाल था। मैं, मेरे तीन सहकारियों के साथ वहाँ पहुंचा। पैकिंग करते समय जरूरी सावधानी न बरतने की वजह से मशीन की बुरी हालत हुई थी। टूटे हुए पुर्जे, चूहों ने कुरेदी वायरें आदि समस्याएं थी। हमने उस मशीन की जांच की और भारत से हवाई जहाज से पुर्जे मंगवा कर काम शुरू कर के, 10 दिनों में मशीन शुरू कर दी। ग्राहक ने मशीन का ट्रायल लिया, मशीन का पूरा काम देख लिया। उस पर 3 - 4 कार्यवस्तुओं का ड्रिलिंग कर के देखा। मशीन उसकी मूल स्थिति जैसी होने की तसल्ली उन्होंने कर ली। पहले ही दिन हमें बाहर का रास्ता दिखाने वाला ग्राहक, अब हमारा दोस्त बन गया और आगे चल कर उन्होंने हमसे वैसी 3 और मशीन खरीदी।

हमारी अपनी मशीन पर जॉबवर्क कर के तथा खुद की मशीन का निर्माण करने से हमारी शुरुआत हुई। जॉबशॉप जारी रखने का उद्देश्य यही था कि ग्राहक के लिए मशीन में किए जाने वाले बदलाव, हम पहले अपने ही जॉबशॉप में आजमा सकते थे। उसी प्रकार अन्य कई प्रयोग हम हमारे जॉबशॉप में करते रहते हैं।

हमें गर्व है कि लगातार प्रयासों के बाद, डीप होल ड्रिलिंग मशीन के यूरप, अमरीका, कनाडा, मिडल ईस्ट और आग्नेय एशिया के बाजारों पर प्रेसिहोल ने प्रभुत्व पाया है। अब प्रेसिहोल, डीप होल ड्रिलिंग मशीन के विदेशी निर्माणकर्ताओं से सफल स्पर्धा कर रहा है। इसी बात की मिसाले हैं

> यूरोपीय बारूद कारखानों में गन बैरल बनाने के लिए आवश्यक मशीन की पूरी श्रेणी प्रेसिहोल ने आपूर्त की है।

> मेडिकल इम्प्लांट मशीनरी के क्षेत्र में प्रेसिहोल का योगदान महत्वपूर्ण है। इस क्षेत्र में इस्तेमाल होने वाली धातु में 1.0 मिमी. के छिद्र बनाने वाली मशीनों का उत्पादन नियमित रूप से शुरू हुआ है।

इसी के साथ प्रेसिहोल के अपने जॉबशॉप में न्यूक्लियर रिऐक्टर के लिए आवश्यक घटकों का डीप होल ड्रिलिंग लगातार किया जाता है।

भारत में गन ड्रिलिंग मशीन के बाजार का कुल मूल्य 50 करोड़ रुपयों का है। उसमें हमारा हिस्सा करीबन 65 - 70% है। प्रेसिहोल प्रतिवर्ष लगभग 45 - 48 मशीन बनाती है। इनकी कीमत कम से कम 20 लाख रुपये से ले कर अधिकतम 8.5 करोड़ रुपयों तक होती है। प्रेसिहोल का मशीन टूल का कारोबार प्रतिवर्ष 35 से 40 करोड़ रुपयों का है।

वी. आर. नायक

संचालक, प्रेसिहोल मशीन टूल्स प्रा. लि.

9167240368

40 से भी अधिक वर्ष मशीन निर्माण में लगातार व्यस्त रहे वी. आर. नायक यांत्रिकी अभियंता हैं और प्रेसिहोल कंपनी के संचालक हैं।

@@AUTHORINFO_V1@@