पॉकेट मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ऊर्जा यानि पावर क्षेत्र, अर्थमूविंग साधन निर्माण क्षेत्र जैसे भारी अभियांत्रिकी उद्योगों में दिन-ब-दिन विकास होता नजर आ रहा है। इन क्षेत्रों के विकास के साथ, उनमें विशाल मात्रा में निर्माण होने की जरूरत भी बढ़ रही है। कई बहुराष्ट्रीय कंपनियों ने भारत में आ कर खुद की फैक्टरियां शुरू की हैं। इन उद्योग क्षेत्रों में इस्तेमाल होने वाले गियरबॉक्स हाउसिंग, गियर जैसे विभिन्न पुर्जे बहुत बड़े और भारी होते हैं। ये पुर्जे बैच में बनाए जाते हैं। उनका उत्पादन विशाल मात्रा में कर के भंड़ारण नहीं किया जा सकता क्योंकि उनकी कीमत काफी अधिक होती है और उनके निर्माण एवं भंड़ारण हेतु बहुत जगह आवश्यक होती है। ऐसे ज्यादातर पुर्जे कास्टिंग और फोर्जिंग द्वारा बनाए जाते हैं क्योंकि इनका आकार बड़ा और अनियमित होने से, उन्हें एक ही ठोस ब्लॉक में से बनाना मुश्किल तो होता ही है, तथा वह किफायती भी नहीं होता। आजकल इन पुर्जों की मांग बढ़ने के कारण उपकरण के मूल उत्पादकों (ओ.ई.एम.) के सामने बड़ी चुनौती खड़ी हुई है। उन्होंने कुछ पुर्जों का निर्माण, धीरे धीरे, पहले और दूसरे स्तर की फैक्टरियों की ओर मोड़ दिया है। ओ.ई.एम. के मानकों के अनुसार इस तरह के पुर्जे बनाने के लिए इन लघु एवं मध्यम उद्यमियों को खास साधन जरूरी होते हैं। ओ.ई.एम. के मानकों के अनुसार कम समय में उत्पादन करना, लघु उद्यमियों के लिए बड़ी चुनौती है।

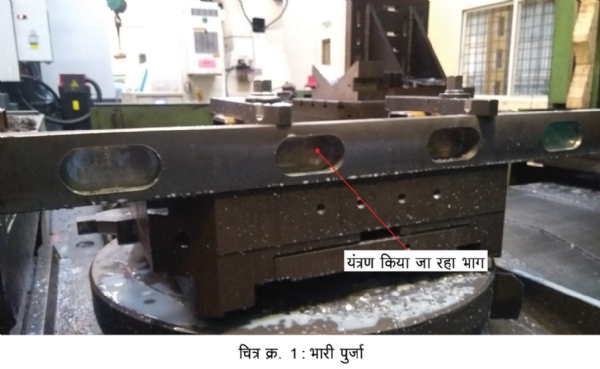

हमारे एक ग्राहक अर्थमूविंग साधनों के लिए बड़े आकार के पुर्जे बनाते हैं। पुर्जों की कच्ची सामग्री विशाल आकार की होती है और उसमें से काफी मटीरीयल यंत्रण कर के हटाना पड़ता है। ऐसे पुर्जों के उत्पादन में स्टैंडर्ड मशीन का प्रयोग नहीं किया जाता, बल्कि इस हेतु खास मशीन इस्तेमाल की जाती हैं, जो इन पुर्जों के डिजाइन के अनुरूप बनाई होती हैं। चूंकि बड़ी मात्रा में मटीरीयल निकालना पड़ता है, ग्राहक हमेशा यंत्रण अवधि तथा हर पुर्जे के लिए आने वाली लागत घटाने की चिंता में रहते थे। एक पुर्जे की (चित्र क्र. 1) मिसाल देखतें हैं।

इसमें एक बड़े ठोस ब्लॉक में 4 पॉकेट का यंत्रण करना जरूरी था। इन बड़े पुर्जों के कई समरूप प्रकारों की सप्लाइ ग्राहक को नित्य रूप में करनी थी। इन सभी तरह के पुर्जे बनाने के लिए आवश्यक टूलिंग एक ही किस्म का बनाना एक चुनौती थी।

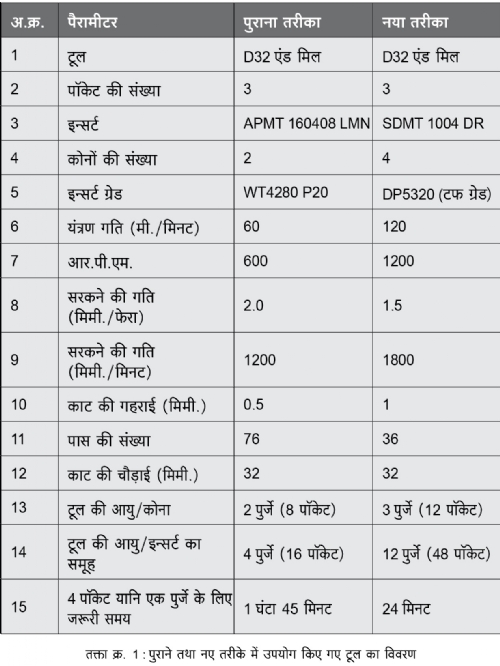

पुर्जे का यंत्रण एच.एम.सी. पर किया जाता था। एक पॉकेट की लंबाई 104 मिमी., चौड़ाई 52 मिमी. तथा गहराई 38 मिमी. थी। एक पुर्जे में इस प्रकार के चार एकसमान पॉकेट थे। 2 कोने (कॉर्नर) इन्सर्ट वाले टूल के इस्तेमाल से एक पॉकेट पूरा करने के लिए काफी समय लगता था। 4 पॉकेट पूरे करने में 1 घंटा 45 मिनट लगते थे। टूल की आयु भी कम, यानि 8 पॉकेट या 2 पुर्जों तक ही मिलती थी।

हमने स्थिति का अभ्यास किया और 4 कोनों वाले तथा अधिक सरकन गति (फीड) पर मिलिंग करने की क्षमता रखने वाले इन्सर्ट (चित्र क्र. 2) का प्रयोग करने का सुझाव दिया, क्योंकि पॉकेट के पृष्ठ का फिनिश खुरदुरा (रफ) होना स्वीकार्य था।

अधिक फीड पर मिलिंग प्रक्रिया करने से काम में लगने वाला समय कम हुआ और उत्पादन क्षमता बढ़ गई। तथा यंत्रण के लिए रैंपिंग प्रक्रिया इस्तेमाल की। इसमें टूल (चित्र क्र. 3) एक निश्चित कोण में पुर्जे के अंदर जा कर, अधिक फीड रेट से मिलिंग कर के मटीरीयल निकालता है।

सामान्य तौर पर पॉकेट के यंत्रण में रैंपिंग प्रक्रिया ही इस्तेमाल की जाती है। इस कार्य का वर्णन आगे दिया गया है।

> पुर्जा : मूविंग जॉ वेज

> मटीरीयल : EN10025 फोर्ज्ड् स्टील (कठोरता 200-240 BHN)

> प्रक्रिया : पॉकेट का मिलिंग

> मशीन: एच.एम.सी. डीएमजी मोरी - BT40 टेपर

> स्पिंडल पावर : 18 kW

> मशीन का अधिकतम आर.पी.एम. : 4000

समस्या

अ. यंत्रण के लिए बहुत समय लगता था, एक पुर्जे के लिए 1 घंटा 45 मिनट।

आ. उत्पादन क्षमता कम

इ. टूल की आयु कम, इन्सर्ट का टूटना

ई. प्रति पुर्जा लागत ज्यादा

नया तरीका

नए तरीके में हमने तय किया कि 4 कोनों वाला चौकोर इन्सर्ट इस्तेमाल करेंगे। सरकने की गति अधिक रख कर यंत्रण करने की क्षमता इसमें है। इस इन्सर्ट की कोने की त्रिज्या 1.5 मिमी. होने के कारण कोना टूटने की समस्या मिट गई। हमने काट की गहराई बढ़ा कर (0.5 मिमी. प्रति पास के बजाय 1 मिमी. प्रति पास) पास की संख्या घटाई। इन्सर्ट की उच्च फीड की क्षमता की वजह से संपर्क समयावधि कम हुआ। इससे हम काट की गहराई तथा यंत्रण की गति बढ़ा कर पास की संख्या घटा सके।

SDMT 1004 इन्सर्ट की विशेषताएं

1. 4 कर्तन छोर

2. मजबूत कोणीय क्लैंपिंग

3. उच्च फीड पर यंत्रण करने की क्षमता

4. कर्तन का भार सहने के लिए यंत्रण के मजबूत छोर

SDMT 1004 इन्सर्ट से लाभ

नया तरीका अपनाने के बाद निम्नलिखित लाभ हुए

1. टूल की आयु 50% बढ़ गई।

2. उत्पादन क्षमता में 33% सुधार हुआ।

3. प्रति पुर्जा लागत (कॉस्ट पर कंपोनंट यानि सी.पी.सी.) 19% कम हुई।

4. अन्य पुर्जों के यंत्रण हेतु ग्राहक को अधिक समय मिला।

विजेंद्र पुरोहित

व्यवस्थापक (तांत्रिक सहायता), ड्युराकार्ब इंडिया

9579352519

विजेंद्र पुरोहित ‘ड्युराकार्ब इंडिया’ कंपनी में तकनीकी सहायता विभाग के प्रमुख हैं। आपको मशीन टूल एवं कटिंग टूल डिजाइन में लगभग 20 साल का अनुभव है।

@@AUTHORINFO_V1@@