मिलिंगच्या जलद प्रोग्रॅमिंगसाठी 2D CAM

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

प्रोग्रॅमिंग पद्धतींचा वापर करून सी.एन.सी. टर्निंग आणि फेसिंग, बोअरिंग, ड्रिलिंग आणि पार्टिंग या प्रक्रियांबाबत आपण डिसेंबर 2019 मधील अंकात जाणून घेतले. या लेखात प्रोग्रॅमिंग पद्धतींच्या तपशिलात न जाता 2D आणि वैशिष्ट्यांवर (फीचर) आधारित मिलिंगच्या महत्त्वपूर्ण बाबींबाबत चर्चा करणार आहोत.

2D मिलिंगची ओळख

2D मिलिंग हा यंत्रण प्रक्रियेचा सर्वात मूलभूत प्रकार आहे. मागील प्रकरणात आपण अभ्यास केलेल्या काही क्लिष्ट लेथ ऑपरेशनपेक्षा हे सोपे वाटू शकते. एका पानावर चित्र काढणे म्हणजे 2D मिलिंग होय असे समजा. नंतर एखाद्या पुस्तकातील अनेक पानांचा विचार करा म्हणजे हळूहळू 2.5D मिलिंग समजेल आणि शेवटी खाच (स्लॉट), छिद्रे, पॉकेट आणि बॉस यासारख्या पॅरामेट्रिक वैशिष्ट्यांचा विचार करताना मितीय (डायमेन्शनल) डाटा वापरून यंत्रण केल्या जाणार्या वैशिष्ट्यांचा संच आपल्या डोळ्यासमोर येईल!

> फेस मिलिंग

सामान्यत: ही एक वरच्या बाजूचे मिलिंग करण्याची प्रक्रिया आहे. एका ज्ञात सपाट फेसवरून खात्रीलायक मितीय संदर्भ घेता यावेत, यासाठी ही प्रक्रिया बहुतेकवेळा सर्वप्रथम केली जाते.

> कंटूर मिलिंग

कंटूर मिलिंगमध्ये XY प्लेनवर आधारित (2D मिलिंगमध्ये) एक विशिष्ट वक्ररेषा किंवा मार्ग यांचे अनुसरण करणारा टूलपाथ असतो. ट्रेसिंग करताना पेन्सिल जशी स्टेन्सिलच्या प्रोफाइलचे अनुसरण करते, तसेच येथे टूल त्या वक्ररेषेचे अनुसरण करते.

> पॉकेट मिलिंग

या प्रक्रियेमध्ये, टूल उपरोक्त दोन्ही ऑपरेशन एकत्रित करते आणि Z अक्षावर नियोजित पद्धतीने हालचाल करून पॉकेट (एक बाजू बंद किंवा आरपार) तयार करते.

> ड्रिलिंग

ड्रिलिंग टूलचा उपयोग करून दिलेल्या प्रतलावरील निर्दिष्ट सहनिर्देशक बिंदूंवर भोके केली जातात.

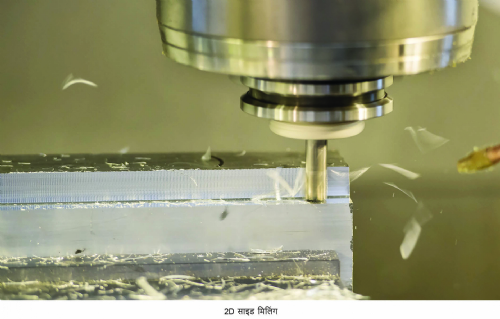

> पील मिलिंग

ही पद्धत टूलच्या फ्ल्यूटचा उपयोग करून कार्यवस्तुच्या बाजूने (साइड कट) मिलिंग करून मटेरियल बाहेर काढते.

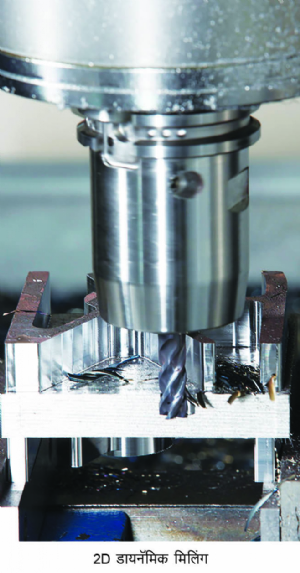

> डायनॅमिक मिलिंग

डायनॅमिक मिलिंग 2D टूलपाथवर लागू केलेले उच्च वेगातील (हाय स्पीड) तंत्रांचे संयोजन आहे. पुढील अंकात जेव्हा आपण 3D आणि उच्च वेग टूलपाथ यांच्याविषयी जाणून घेऊ, तेव्हा यासंबंधी अधिक चर्चा करू.

> वैशिष्ट्यांवर आधारित मिलिंग

वर्तुळे, पॉकेट, खाचा, बॉस अशासारख्या पॅरामेट्रिक घटकांचे यंत्रण करणे.

यंत्रभागाच्या 2D यंत्रणासाठी आवश्यक NC कोड यशस्वीपणे बनविण्यासाठी तंत्रज्ञाला पुढील क्रमात कामे करावी लागतील.

1. यंत्रभागासाठी एक फाइल बनविणे, डीफॉल्ट मशिन परिभाषा नियुक्त करणे आणि स्टॉक नक्की करणे.

2. कार्यवस्तुच्या बाहेरील पृष्ठभागाचे रफिंग/फिनिशिंग करण्यासाठी त्याच्या सीमारेषा नक्की करणे, टूलिंग निवडणे आणि यंत्रण पॅरामीटर सेट करणे.

3. 2D प्रोफाइलच्या आधारे कार्यवस्तुच्या आतील पृष्ठभागाचे रफिंग/फिनिशिंग करणे करण्यासाठी त्याच्या सीमारेषा नक्की करणे, टूलिंग निवडणे आणि यंत्रण पॅरामीटर सेट करणे.

4. ग्राफिक विंडोमध्ये सर्व टूलपाथ पाहणे.

5. सर्व टूलपाथ बॅकप्लॉट करणे. (कार्यवस्तूचे यंत्रण करताना टूल जे मार्ग घेईल ते पाहणे)

6. स्टॉक मॉडेल डिस्प्लेतून यंत्रभागांच्या यंत्रणाचे सिम्युलेशन पाहणे.

7. सर्व टूलपाथ ऑपरेशन NC फाइलवर पोस्ट करणे, आवश्यकतेनुसार कोडचे पुनरावलोकन/संपादन करून NC फाइल सेव्ह करणे.

CAM सॉफ्टवेअरची मदत न घेतादेखील बरेच तंत्रज्ञ वरील सर्व प्रोग्रॅम बनवू शकतात. ISO मानकांचे अनुसरण करणारे विशेष G आणि M कोड वापरून, सी.एन.सी. नियंत्रकावर हालचाली आणि मशिनशी संबंधित आदेशांमध्ये भाषांतरित होतील असे कोड लिहिले जातात आणि त्यांच्याद्वारे दिलेल्या कार्यवस्तूचे यंत्रण केले जाते. यावर एखादी व्यक्ती 2D आणि वैशिष्ट्यांवर आधारित मिलिंग हे कॅम प्रोग्रॅमिंग तंत्राचा एक भाग होण्याची काय आवश्यकता आहे असा प्रश्न उपस्थित करू शकते. त्यावर पुढील स्पष्टीकरण देता येईल.

अ. गणितातील कठीण प्रश्न सोडविण्यासाठी कागद आणि पेन्सिल वापरण्याच्या जागी जर प्रगत अभियांत्रिकी कॅल्क्युलेटर वापरला, तर काय फरक पडेल याचा विचार करा. होय, वेळ! त्यामुळे मौल्यवान वेळ वाचेल!

ब. जेव्हा एखाद्या यंत्रभागाचे मॉडेलिंग केले जाते, तेव्हा मॅन्युअल प्रोग्रॅमिंग पद्धतींच्या तुलनेत त्यात टक्कर आणि गाउजचा धोका कमी असतो.

क. CAM वापरून रूपांतर करणे (मूव्ह, पॅटर्न, स्केल इत्यादी) अत्यंत सोपे आहे, परंतु मॅन्युअल प्रोग्रॅमिंग तंत्र वापरले तर बर्याचदा ते क्लिष्ट आणि गोंधळात टाकणारे असते.

ड. डिरेक्टरीमधून हवी तेव्हा फाइल पुन्हा मिळवून विद्यमान टूलपाथवर जलद बदल करणे अधिक सोपे आहे!

वैशिष्ट्यांवर आधारित यंत्रण

वैशिष्ट्यांवर आधारित यंत्रण (फीचर बेस्ड् मशिनिंग, FAB) करताना भरीव यंत्रभागांवर मिलिंग आणि ड्रिलिंग प्रक्रियेचे प्रोग्रॅम करण्यासाठी वैशिष्ट्ये ओळखण्यातील मॅन्युअल प्रक्रिया काढली जाते. कोणत्याही प्रकारच्या वैशिष्ट्यांसाठी (आकार, घाट, भोकांचे स्थान इत्यादी) यंत्रभागाचे विश्लेषण करून FAB, निवडलेल्या वैशिष्ट्यांचे यंत्रण करण्यासाठी आवश्यक असलेले वैयक्तिक टूलपाथ स्वयंचलितपणे तयार करून यंत्रणाची परिणामकारक योजना तयार करू शकते.

उत्तम परिणाम देण्यासाठी FAB नॉलेज बेस्ड् यंत्रण (KBM) म्हणून ओळखले जाणार्या एक तरल, तरीही शक्तिशाली तंत्रज्ञानाचा वापर करते. उद्योगातील अनुभवी व्यावसायिकांचा अनेक दशकांचा अनुभव आणि ग्राहकांचे प्रतिसाद एकत्रित करून KBM मध्ये विशिष्ट यंत्रण प्रक्रियांचे पॅरामीटर निश्चित केले आहेत. थ्रेडिंग, ग्रूव्हिंग, स्लॉटिंग, पॉकेट मिलिंग ही KBM वापरून बनविलेल्या FBM टूलपाथची काही उदाहरणे आहेत, जिथे वापरकर्त्याला स्वतःच्या प्रक्रिया ज्ञानाची चिंता करण्याची गरज नाही. सॉफ्टवेअर, यंत्रण प्रक्रियेचा प्रकार विचारात घेते आणि अत्यंत वेगवान आणि कार्यक्षम पद्धतीने रफिंगपासून फिनिशिंगपर्यंतची प्रक्रिया पूर्ण करते. वापरकर्त्यास केवळ मॉडेल, मटेरियल, मर्यादा आणि मशिन परिभाषित करण्याची आवश्यकता असते.

यंत्रभागाची वैशिष्ट्ये आणि स्टॉकची व्याप्ती यांच्यातून मिळणारी माहिती वापरून FBM पुढील कार्ये पार पाडते

> वापरकर्त्याने परिभाषित केलेल्या निकषांवर निवडलेल्या FBM टूलपाथ प्रकारासाठी सर्व वैशिष्ट्ये शोधणे. त्यानंतर वापरकर्ता सर्व शोधलेल्या यंत्रण वैशिष्ट्यांचे पुनरावलोकन करू शकतो आणि टूलपाथ तयार करण्यापूर्वी निवडलेल्या सूचीतून वैशिष्ट्ये सुधारू शकतो किंवा बाहेर काढू शकतो.

> पसंतीच्या टूलच्या सूचीतून किंवा निर्दिष्ट लायब्ररीतून योग्य टूल निवडणे.

> टूल चालविण्यास किंवा प्रतिबंधित करण्यासाठी आवश्यक मर्यादा तयार करणे आणि नियुक्त करणे.

> वैशिष्ट्यांचे यंत्रण करण्यासाठी आवश्यक असलेले सर्व टूलपाथ स्वयंचलितपणे निर्माण करणे.

FBM मिल सॉफ्टवेअर

FBM मिल एका भरीव भागाचे विश्लेषण करते. निर्दिष्ट प्रतलातील यंत्रणाची सर्व वैशिष्ट्ये शोधते आणि निवडलेल्या वैशिष्ट्यांच्या यंत्रणासाठी आवश्यक असलेले सर्व 2D मिलिंग टूलपाथ स्वयंचलितपणे निर्माण करते. बंद, उघडी, गुंतागुंतीची (नेस्टेड) आणि आरपार अशा सर्व पॉकेटचे यंत्रण FBM मिल करते. गुंतागुंतीच्या पॉकेटसाठी, मास्टरकॅम प्रत्येक खोलीसाठी एक स्वतंत्र झोन परिभाषित करते आणि त्याच्या यंत्रणासाठी आवश्यक मर्यादादेखील तयार करते. FBM मिलमध्ये पुढील प्रकारचे 2D टूलपाथ कार्यरत आहेत.

> जेव्हा स्टॉक कार्यवस्तुच्या वरच्या बाजूस Z अक्षामध्ये असेल, तेव्हा फेसिंग टूलपाथ

> प्रत्येक झोनसाठी रफिंग आणि रेस्टमिल टूलपाथ

> प्रत्येक झोनमध्ये बाजू (वॉल) आणि खालची बाजूसाठी (फ्लोअर) स्वतंत्र फिनिश टूलपाथ

> जेव्हा स्टॉक X आणि Y अक्षांमध्ये कार्यवस्तुच्या पलीकडे असेल, तेव्हा बाहेरील कंटूरचा टूलपाथ.

FBM ड्रिल सॉफ्टवेअर

FBM ड्रिल पुढील मूलभूत कामे करते

> ठराविक निकषांवर आधारित भरीव वस्तूमध्ये छिद्रे शोधणे.

> आढळलेल्या वैशिष्ट्यांच्या यादीचे पुनरावलोकन करणे आणि वैशिष्ट्ये संपादित करणे किंवा काढून टाकणे.

> टूलपाथ ऑपरेशनचे पूर्वावलोकन करणे आणि ते निर्माण होण्यापूर्वी त्यात अतिरिक्त बदल करणे.

> निवडलेल्या वैशिष्ट्यांसाठी ड्रिल ऑपरेशनची संपूर्ण मालिका स्वयंचलितपणे निर्माण करणे.

उत्पादन क्षेत्रातील जवळपास 70% मिलिंग काम, 2D मिलिंग आणि FBM यांच्याद्वारे केले जाते. म्हणूनच यंत्रणाच्या कामात मोठ्या प्रमाणात हातभार लावणार्या या विभागाकडे दुर्लक्ष करून चालणार नाही. 2D यंत्रण कार्यक्षम रीतीने केल्यास खर्च कमी होईल, पुनः यंत्रण करणे टाळले जाईल आणि क्लिष्ट भागाच्या अॅसेम्ब्लीला वेळेत अचूक यंत्रभाग मिळाल्याने ते काम थांबणार नाही.

सॉफ्टवेअर निश्चितपणे वेळ वाचविते, तेच काम दोनदा किंवा पुनः पुनः करावे लागणे कमी करते, तरीही यंत्रणाच्या मूलभूत गोष्टींबद्दल संपूर्ण माहिती ही कार्यक्षम कॅम प्रोग्रॅमिंगची गुरुकिल्ली आहे. पुढील लेखात आपण 3D मिलिंग आणि उच्च वेग कार्य योजना यांच्याविषयी जाणून घेऊ.

विनीत सेठ

व्यवस्थापकीय संचालक, दक्षिण आशिया आणि मध्य पूर्व, मास्टरकॅम एपीएसी

7378552000

विनीत सेठ यांत्रिकी अभियंते असून, त्यांनी बिझनेस अॅडमिनिस्ट्रेशनमध्ये पदव्युत्तर शिक्षण पूर्ण केले आहे. ‘मास्टरकॅम इंडिया प्रा. लि.’ कंपनीचे ते व्यवस्थापकीय संचालक असून, उत्पादनाशी संबंधित सॉफ्टवेअर क्षेत्रातील कामाचा त्यांना 21 वर्षांचा अनुभव आहे.

@@AUTHORINFO_V1@@