रोलर बर्निशिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

रोलर बर्निशिंग यह पृष्ठीय फिनिशिंग की एक तकनीक है, जिसमें कठोरीकरण किए, उत्तम पॉलिश वाले इस्पाती रोलर उनसे नरम कार्यवस्तु के दबाव भरे संपर्क में लाए जाते हैं। रोलर से निर्मित दबाव द्वारा जब कार्यवस्तु के मटीरीयल का 'यील्ड पॉइंट' पार किया जाता है, तब पृष्ठ के उपरी स्तर का मटीरीयल ठंड़ी स्थिति में ही प्रवाहित हो कर उसका स्थायी विरूपण (प्लैस्टिक डीफॉर्मेशन) होता है।

फलस्वरूप, आईने की तरह फिनिश वाला एक मजबूत (टफ), काम के दौरान कठोर बना (वर्क हार्डन्ड) और भार वहन करने की क्षमता होने वाला पृष्ठ मिलता है। अपघर्षक (अैब्रेजिव) के इस्तेमाल से धातु घिस कर मिलने वाले फिनिश की तुलना में, बर्निश किया पृष्ठ बेहतर दर्जे का होता है।

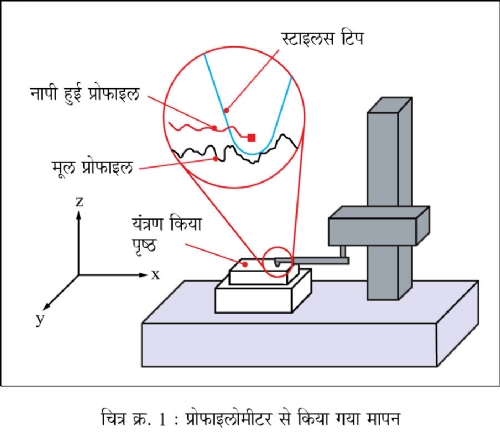

समान प्रोफाइलोमीटर (चित्र क्र. 1) रीडिंग के लिए रोलर बर्निशिंग किया पृष्ठ, अपघर्षित (अब्रेडेड) पृष्ठ से अधिक चिकना और घिसाव प्रतिरोधक होता है।

प्रोफाइलोमीटर, यह पृष्ठ की प्रोफाइल नापने का उपकरण होता है। इससे पृष्ठ का खुरदरापन (रफनेस) नापा जाता है। पृष्ठ की टोपोग्राफी से ऊंच-नीच (स्टेप), वक्रता (कर्वेचर), समतलता (फ्लैटनेस) आदि महत्वपूर्ण आयाम गिने जाते हैं।

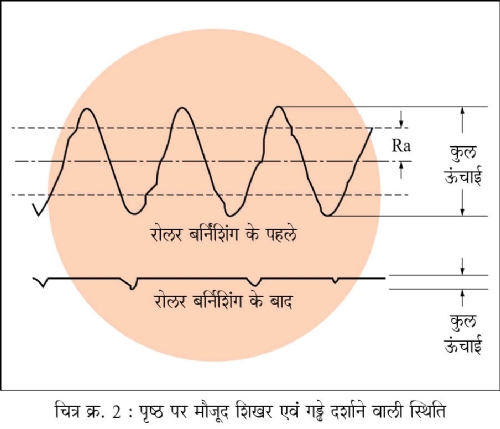

अपघर्षक फिनिशिंग प्रक्रिया में धातु काट कर, खरोंच कर या घिस कर निकाली जाती है। आम तौर पर इससे रफनेस प्रोफाइल कम होती है। लेकिन अगर उसी समय यंत्रण किए पृष्ठ के संपर्क पृष्ठ पर सूक्ष्म आकार के नुकीले उभार तैयार होते हैं।

रोलर बर्निशिंग में धातु निकालने के बजाय उसे विस्थापित किया जाता है। यंत्रण किए पृष्ठ पर सूक्ष्म उभारों के बीच, मटीरीयल गड्ढ़ों में ठंड़ी स्थिति में ही प्रवाहित होता है। इससे रोलर के संपर्क में आने वाले पृष्ठ पर एक समतल सतह (प्लेन) तैयार होती है, जिस पर खुरदरापन कम होता है या उसे दूर किया जा सकता है। इसी लिए, समान रफनेस उंचाई के मापन में अपघर्षण किए पृष्ठ की तुलना में, बर्निश किया पृष्ठ (चित्र क्र. 2) अधिक चिकना होता है। बर्निश किया पृष्ठ, मशीन के काम के दौरान, मेटिंग पुर्जे के संपर्क में लंबे समय तक चलता है।

रोलर बर्निशिंग प्रक्रिया से लाभ

1. उन्नत पृष्ठीय फिनिश : Ra = 0.05 से 0.1 µCLA इतना सूक्ष्म

2. आकार के नियंत्रण में सुधार : 0.01 मिमी. या इससे बेहतर टॉलरन्स

3. पृष्ठ की कठोरता में बढ़ोतरी : बर्निश किए मटीरीयल के अनुसार, 5 से 10% तक

4. बर्निश किए पुर्जे की फटीग आयु में सुधार : 200% या अधिक

अन्य लाभ

• घर्षण कम होता है।

• आवाज का स्तर कम होता है।

• जंग प्रतिरोध में वृद्धि

• टूल के कारण पैदा होने वाली खरोंच और अन्य छोटे पृष्ठीय दोष दूर होते हैं।

• ग्राइंडिंग, होनिंग या लैपिंग जैसी महंगी प्रक्रिया करने की जरूरत नहीं होती।

• होनिंग या अन्य अपघर्षक क्रियाओं की तुलना में अधिक स्वच्छ

बर्निशिंग प्रायः छिद्रों के लिए इस्तेमाल किया जाता है, लेकिन आगे बताए कामों में भी इसका उपयोग किया जा सकता है।

• बाहरी व्यास (शाफ्ट)

• समतल पृष्ठ

• टेपर

• गोलाकार पृष्ठ तथा कंटूर

• फिलेट (शोल्डर पर त्रिज्या)

बर्निशिंग टूल

रोलर बर्निशिंग टूल के तीन प्रकार

1. आरपार (थ्रू) छिद्र के लिए (चित्र क्र. 4)

इस प्रकार के टूल में बिना हेलिक्स का बर्निश रोलर होल्डर केज होता है। इसे मशीन के सरकन गति से मेल रख कर, छिद्र में ड़ाला जाता है। यह टूल स्टैंडर्ड होते हैं।

2. इस प्रकार के टूल में हेलिक्स वाला बर्निश रोलर होल्डर केज होता है और यह अपनेआप छिद्र में जाता है। जैसे, पारंपरिक ड्रिलिंग मशीन पर इस्तेमाल करते समय यह टूल ज्यादातर ऑर्डर के अनुसार बनाए जाते हैं।

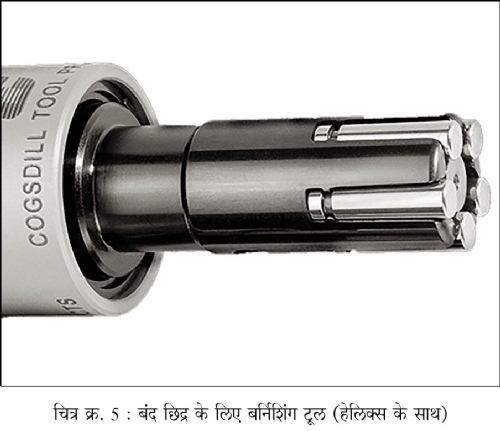

3. बंद (ब्लाइंड) छिद्रों के लिए (चित्र क्र. 5) : बंद छिद्रों के लिए बॉटमिंग हेलिक्स केज समेत (मशीन फीडिंग) स्टैंडर्ड रूप में उपलब्ध होते हैं।

आम तौर पर बर्निश रोल 0.0025 मिमी. के अंतर में उपलब्ध होते हैं। बर्निशिंग टूल का व्यास सिर्फ रोल बदल कर ही समायोजित किया जा सकता है। रोल का एक सेट निकाल कर, वहाँ भिन्न आकार का नया सेट बिठा कर ही टूल का आकार बदल सकते हैं या टूल के घिसाव की भरपाई हो सकती है। बर्निशिंग टूल में रोल, व्यासों के विपरित स्थान पर (डाइमेट्रिकली ऑपोजिट) होते हैं और 0.0025 मिमी. के अंतर में उपलब्ध होते हैं। इस प्रकार टूल का व्यास, वास्तव में 0.005 मिमी. के अंतर में बदला जा सकता है।

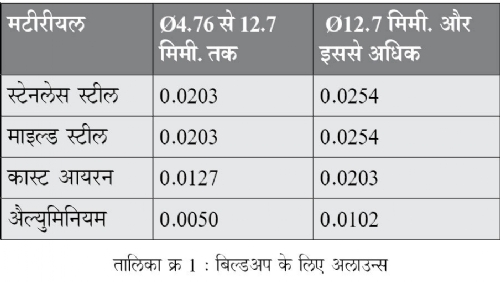

बर्निश किए जाने वाले पुर्जे तथा मटीरीयल के लिए टूल का चयन करना हो तो उचित टूल बिल्डअप तय करना जरूरी है। बिल्डअप का मतलब है दिए गए मटीरीयल में नियत आकार तैयार करने के लिए आवश्यक असरदार टूल व्यास। यह व्यास, रोल आमने सामने रख कर नापा जाता है।

बिल्डअप याने फिनिश किए छिद्र का व्यास बर्निश किए जाने वाले मटीरीयल के अनुरूप लचीलेपन हेतु छूट (स्प्रिंग बैक अलाउन्स) में मिला कर बनने वाला मूल्य होता है। तालिका क्र. 1 देखें।

उपरोक्त गणना सिर्फ सिफारिश किए गए आरंभ बिंदु हैं, अंतिम बिल्डअप वास्तविक परीक्षण से ही अचूक तय किया जा सकता है। छिद्र का उचित आकार प्राप्त करने के लिए, 0.0025 मिमी. के अंतर में अतिरिक्त रोल का स्टॉक रखने की सिफारिश की जाती है।

मशीन : टूल घुमाने में सक्षम कोई भी मशीन जैसे, मशीनिंग सेंटर।

मटीरीयल

• कोई भी तन्य (जिससे तार बनाई जा सके ऐसा - डक्टाइल) या जिसे ठोक कर चादर बनाई जा सके ऐसा (मैलिएबल)

• पाउडर्ड, लैमिनेटेड, कास्ट, फोर्ज्ड्, एक्स्ट्रूडेड, सिंटर्ड अथवा हार्डन्ड (अधिकतम Rc38) मटीरीयल

• स्टील, स्टेनलेस स्टील, मिश्रधातु, कास्ट आयरन, अैल्युमिनियम, तांबा और पीतल

कार्यपद्धति : अचूक नतीजे पाने के लिए पुर्जे की उचित तैयारी करना जरूरी होता है। कॉग्जडील जैसे बर्निशिंग टूल उत्पादक, पृष्ठ की तैयारी एवं बर्निशिंग हेतु कितना स्टॉक रखना हैं इसकी सिफारिश करते हैं। लेकिन सटीक परिणाम के लिए कुछ परीक्षण करना लाभदायक होता है।

परिमाणों में होने वाला बदलाव, तैयार किए पृष्ठ के प्रारूप द्वारा अंशतः नियंत्रित किया जाता है। प्रायः मूल पृष्ठ खुरदरा होने पर, चिकने पृष्ठ की तुलना में अंतिम परिमाण बदल सकते हैं। बर्निशिंग के लिए पृष्ठ तैयार करते समय अनुरूप पैटर्न प्राप्त करने हेतु बोरिंग करने की सिफारिश की जाती है।

परिमाणों में बदलाव होने का एक महत्वपूर्ण घटक होता है, मटीरीयल का ग्रेन स्ट्रक्चर। अगर मटीरीयल का ग्रेन स्ट्रक्चर, मटीरीयल का फ्लेकिंग ना होते हुए, पृष्ठ पर स्थित गड्ढ़ों में आसानी से प्रवाहित होने के अनुकुल हो, तब परिमाणों में आसानी से बदलाव हो सकते हैं।

सिंटर्ड सेल्फ लुब्रिकेटिंग बुशिंग पर 0.07 से 0.08 मिमी. जितना तथा कठोर मटीरीयल पर 0.002 से 0.003 मिमी. जितना कुल बदलाव हो सकता है। परीक्षण के लिए, 0.015 से 0.020 मिमी. तक स्टॉक एक बेहतर प्रारंभ बिंदु होता है।

शीतक

अधिकतम धातुओं के मामले में चिकना पृष्ठीय फिनिश प्राप्त करने हेतु किसी भी मानकीकृत, हल्के, कम विस्कॉसिटी वाले तेल का या बर्निश की जाने वाली धातु या मिश्रधातु के अनुरूप कोई भी अन्य खनिज, सल्फर या घुलने वाले तेल का इस्तेमाल करने की सिफारिश की जाती है। जैसे, अैल्युमिनियम या मैग्नेशियम मिश्रधातुओं के लिए कम विस्कॉसिटी वाले, बेहतर रिफाइन किए तेल पर आधारित शीतक का इस्तेमाल करें।

कास्ट आयरन के लिए खनिज सील तेल आदर्श माना जाता है। पुर्जे पर बड़ी मात्रा में शीतक छोड़ने की सिफारिश की जाती है। धातु के कण और अन्य गंदगी हटाने हेतु शीतक का फिल्ट्रेशन करना बेहद जरूरी है।

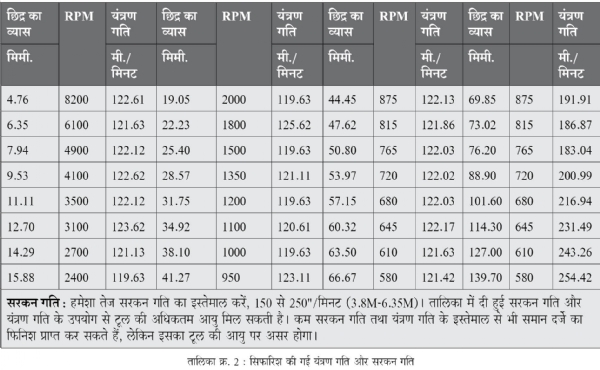

प्रतिनिधिक बर्निशिंग टूल पैरामीटर

यंत्रण द्वारा तैयार किए गए पृष्ठ के दोषों का, बर्निश किए बोर पर होने वाला असर

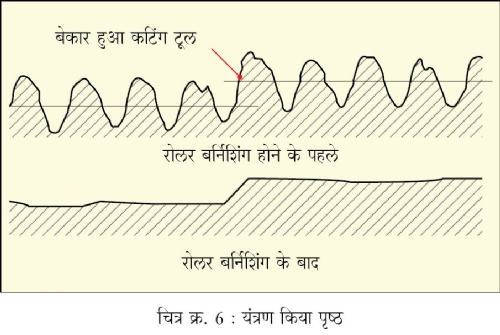

1. कटिंग टूल के टूटने से पैदा हुए दोष का असर

जब कटिंग टूल टूटता है और बोरिंग के बाद बोर के निशान पर ध्यान नहीं जाता, तब बर्निश किए पृष्ठ पर टूटे टूल की छोर से तैयार हुई लहर (वेवीनेस) या/और पृष्ठ के शुरुआत में एक उंचा हिस्सा (स्टेप) दिखाई देता है।

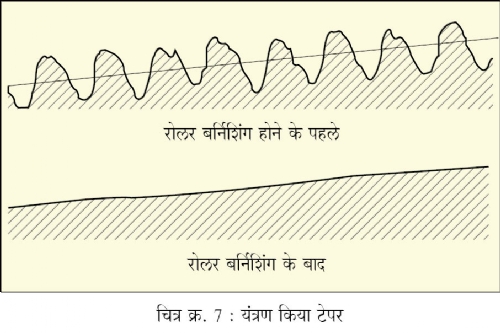

2. पहले का पृष्ठ टेपर होने के कारण पैदा हुए दोष का असर

बर्निशिंग के लिए तैयार किए पृष्ठ पर टेपर हो, तो वह बर्निश किए बोर पर प्रतिबिंबित होता है।

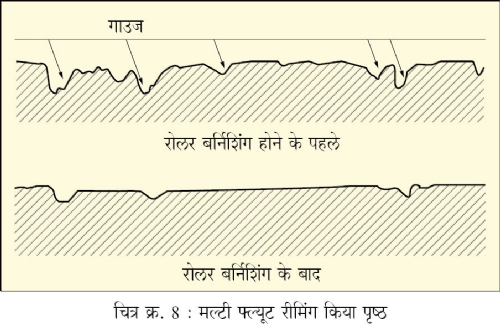

3. रीमिंग किए पृष्ठ पर दोष का परिणाम

गाउज = ड्रैग किए रीमर के निशान या गंदेपन के चिन्ह

@@AUTHORINFO_V1@@