विभिन्न पुर्जों के लिए साझा टूलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

विभिन्न प्रकार की औद्योगिक कार्यशालाओं में हम कई तरह के पुर्जे हर दिन देखते हैं। वाहन उद्योग, सामान्य अभियांत्रिकी, वाल्व, हैड्रोलिक, ऊर्जा क्षेत्र, ट्रैक्टर उद्योग या पंप निर्माण...इनमें से किसी भी क्षेत्र पर नजर ड़ालें तो अधिकतर पुर्जे अनियमित आकार के होते हैं। अर्थात, इन पुर्जों का प्राथमिक निर्माण कास्टिंग या फोर्जिंग प्रक्रिया से किया जाता है और बाद में यंत्रण से उन्हें अंतिम आकार दिया जाता है। इन प्रक्रियाओं को देखें तो अंतिम आकार पाने के लिए मिलिंग मशीन, वी.एम.सी., एच.एम.सी. या एस.पी.एम. की जरूरत होती है। पुर्जे के डिजाइन या संरचना के अनुसार मशीन की आवश्यकता तय होती है।

मिलिंग प्रक्रिया से यंत्रण किए जाने वाले पुर्जों का विश्लेषण करना, इस लेख का उद्देश्य है। पुर्जों का यंत्रण कैसे करें, प्राथमिक कास्टिंग या फोर्जिंग से मटीरीयल दूर कैसे करें, इसके लिए किस मशीन की जरूरत है, इस पर मशीन के चयन का निर्णय निर्भर करता है। अनियमित आकार के पुर्जों में, मिलिंग/ड्रिलिंग के काम की प्रतिशत मात्रा, टर्निंग के (सी.एन.सी. लेथ पर) काम से अधिक होती है। इसलिए मिलिंग प्रक्रिया की उत्पादन क्षमता बढ़ाना और साथ में आवर्तन समय कम करना यह हमारे लिए चुनौती होती है। ऐसी गंभीर स्थिति का गहन अध्ययन कर के एक बेहतर और किफायती सुझाव हमें देना होता है।

इससे पहले मिलिंगसंबंधि केस स्टडी में इन बातों पर कई बार चर्चा हो चुकी है। लघु और मध्य उद्योग क्षेत्र में ऐसे कई ग्राहक हैं, जिन्हें आवर्तन समय कम करने तथा उत्पादन बढ़ाने के बारे में जानना आवश्यक है।

हमारे एक लघु उद्यमी ग्राहक के पास 2 टर्निंग सेंटर और 2 मशीनिंग सेंटर हैं, जिन पर वे अपने ग्राहकों के लिए मध्यम से बड़े आकार की कार्यवस्तुएं बनाने का काम करते हैं। इस यंत्रण में मुख्य रुप से मिश्रधातु फौलाद, अलॉइ स्टील, कास्ट स्टील, कास्ट आयरन, एसजी आयरन इन मटीरीयल से बने पुर्जों का समावेश होता है। ये पुर्जे अभियांत्रिकी उद्योग क्षेत्र में इस्तेमाल किए जाते हैं।

यह सब जानते हैं कि आज के दौर में वाहन उद्योग में पुर्जों की मांग घटती जा रही है। इसलिए अधिकतर लघु उद्योजक अन्य उद्योग क्षेत्र में पुर्जे बनाने का काम खोजने का प्रयास कर रहे हैं। इन क्षेत्रों में पुर्जों की मांग, वाहन उद्योग की तरह बड़े तौर पर नहीं है, फिर भी भिन्न आकार के पुर्जों लिए एक ही प्रकार की टूल का इस्तेमाल हो, ऐसे हमारे ग्राहक की इच्छा थी। ग्राहक को मशीन की संख्या और क्षमता की सीमा थी और वर्तमान सेटअप में ही सब यंत्रण करना अनिवार्य था।

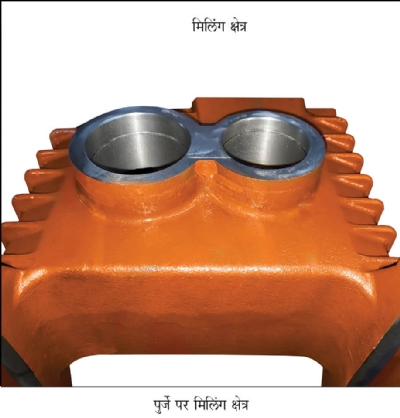

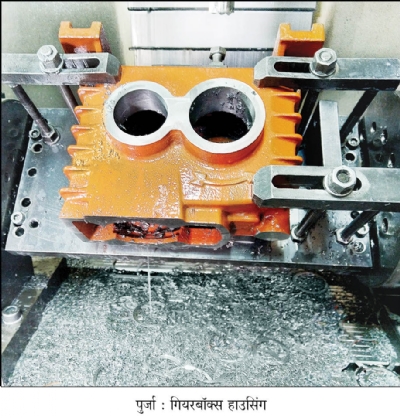

इस स्थिति का जायजा लेने के बाद हमने जाना कि गियरबॉक्स हाउसिंग के पुर्जों में सबसे अधिक भिन्नता होती है। इनका निर्माण ग्रे कास्ट आयरन से किया जा रहा था। कास्टिंग किया पृष्ठ उबड़खाबड़ होने के कारण काफी मटीरीयल हटाना पड़ रहा था। मशीन का उचित उपयोग करने के साथ पुर्जों के चारों फेस का यंत्रण एक ही सेटअप में करना जरूरी था। इसलिए चौथे अक्ष पर (यह एक इंडेक्स करनेयोग्य फिक्श्चर है।) यंत्रण होना था। हमने पुर्जे और यंत्रण प्रक्रिया का अध्ययन किया। पुर्जे का विवरण आगे दिया है।

पुर्जा : गियरबॉक्स हाउसिंग

मटीरीयल : ग्रे कास्ट आयरन

काम : चारों फेस पर मिलिंग

मशीन : वी.एम.सी. BT 40 टेपर

स्पिंडल शक्ति : 10.7 kW

मशीन का अधिकतम आर.पी.एम. : 5000

वर्तमान समस्या/चुनौती

अ. साझा टूल न होना

आ. अधिक यंत्रण भार

इ. उत्पादकता बढ़ाना

ई. यंत्रण का समय तथा प्रति पुर्जा लागत घटाना

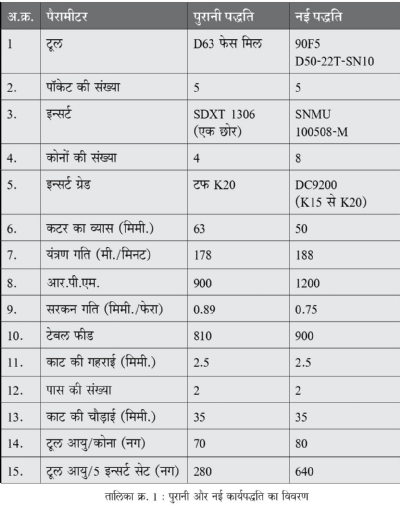

वर्तमान तथा नए पैरामीटर एवं टूलिंग का विवरण तालिका क्र. 1 में दिया है। मौजूदा पद्धति में 4 कोनों वाले एक छोर के इन्सर्ट टूल का इस्तेमाल किया जा रहा था। कटर का व्यास 63 मिमी. था। इस कटर के लिए काट की चौड़ाई जांचने पर पता चला कि वह कम यानि 32 से 35 मिमी. है। मटीरीयल भी काफी मात्रा में निकाला जा रहा था। हमने विविध पुर्जों का निरीक्षण किया और 8 कोनों वाला दोहरी छोर का मजबूत इन्सर्ट चुना। काट की चौड़ाई कम होने के कारण इस काम के लिए D50 कटर पर्याप्त था और इसके इस्तेमाल से यंत्रण भार भी कम होने वाला था। हमने चुने इन्सर्ट से एक और भी लाभ था, अपने छोटे आकार के कारण वह 2.5 मिमी. गहराई का काट ले सकता था। साथ ही, 50 मिमी. व्यास के इस कटर में, मौजूदा टूल की तरह 5 पॉकेट भी थे।

टूल चुनते समय आगे दिए बातों का विश्लेषण करना जरूरी है।

अ. वर्तमान यंत्रण प्रक्रिया

आ. मशीन को मौजूदा सेटअप में लाने हेतु आवश्यक विभिन्न प्रकार के पुर्जे

इ. मशीन शक्ति

ई. फिक्श्चर सेटअप

उ. ऑपरेशन के प्रकार : रफिंग, सेमिफिनिशिंग या फिनिशिंग

ऊ. यंत्रण किया जाने वाला मटीरीयल

अधिक मात्रा में मटीरीयल निकालना हो तो टफ ग्रेड वाला मजबूत इन्सर्ट चुना जाता है। सेटअप कमजोर होने पर उचित आकार के इन्सर्ट के साथ, नुकिली ज्यामिति अधिक उपयुक्त होती है।

आवर्तन समय कम करने के लिए हमने यंत्रण गति और टेबल फीड बढ़ाए। 4 कोनों की तुलना में 8 कोनों के इन्सर्ट से लाभ हुआ। कटर का व्यास 63 मिमी. से 50 मिमी. तक कम किया। इससे ग्राहक को मिले लाभ इस प्रकार हैं

1. टूल की आयु 29% से अधिक बढ़ी।

2. इन्सर्ट की इन्वेंटरी कम हुई।

3. 4 अतिरिक्त कोने मिले।

4. प्रति पुर्जा लागत 1.40 रु. कम हुई।

5. यंत्रण समय 11% घटा।

@@AUTHORINFO_V1@@