बोर मापने के लिए आधुनिक गेज

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

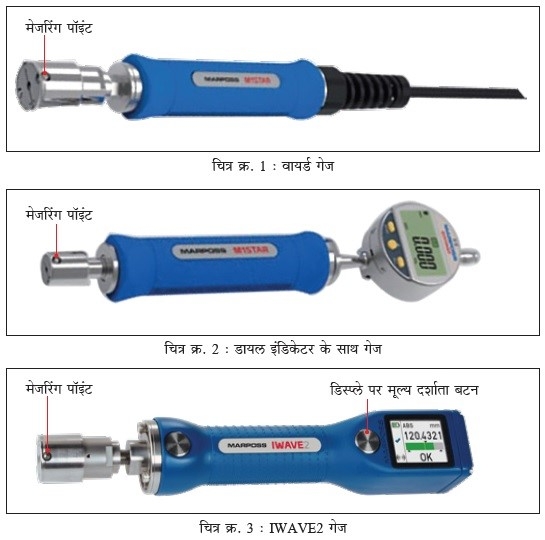

चित्र क्र. 1, 2, 3 में दर्शाए सारे गेज MI स्टार गेज हैं, जो क्लोज्ड लूप प्रणाली में काम करते हैं। इसमें 3 विकल्प उपलब्ध हैं। इन तीनों गेज के एक अंत पर स्टील के पॉइंट दिए हैं। स्टील के इस भाग पर एक और छोटा पॉइंट दिया है। इस पॉइंट की विपरित बाजू पर 180° पर एक और पॉइंट दिया गया है। इन दोनों पॉइंट की मदद से बोरिंग किए व्यास की जांच की जाती है।

चित्र क्र. 1 में दर्शाए वायर्ड गेज को संगणक से जोड़ कर व्यास गिनने पर, प्राप्त हुए मूल्य संगणक में दर्ज किए जाते हैं। चित्र क्र. 2 में दर्शाए गेज पर डायल इंडिकेटर बिठाया है। प्राप्त मूल्य इस डायल गेज पर दिखता है और इसे संगणक को जोड़ने से यह मूल्य संगणक में जतन (सेव) होता है। चित्र क्र. 3 में दर्शाया गेज हमने अभी ही बाजार में प्रस्तुत किया है। इसकी स्टील बॉडी पर एक छोटा बटन है, जिसे दबाने पर इस गेज के डिस्प्ले पर मूल्य दिखता है और ब्ल्यूटूथ के माध्यम से यह मूल्य, 10 मीटर तक की दूरी पर रखे संगणक को भेजा जा सकता है। इस नए गेज को वायर की जरूरत नहीं होती। इसे हमने IWAVE2 नाम दिया है। जहाँ 100% जांच की आवश्यकता होती है ऐसी सभी जगहों पर इस गेज का इस्तेमाल किया जाता है।

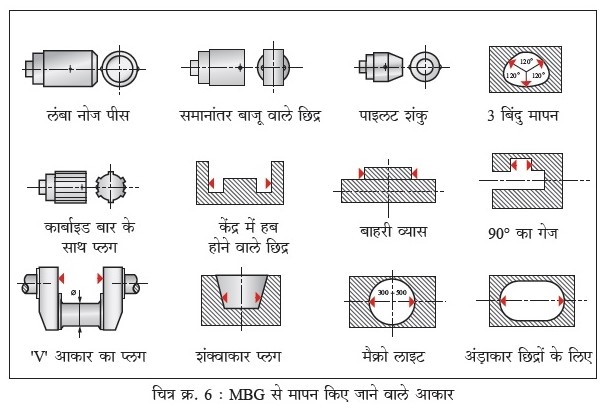

अंतर्व्यास, अंडाकार (ओवेलिटि) तथा सिलिंड्रिसिटि आदि के अचूक मापन के लिए MI StarTM MBG (मेकैनिकल बोर गेज) हाथ से इस्तेमाल होने वाला एक आदर्श उपकरण है। इसके केवल नोजपीस तथा कॉन्टैक्ट में बदलाव कर के इसे पूरी तरह से नया बनाया जा सकता है या इसकी मरम्मत हो सकती है। एक यांत्रिकी स्थाननिर्धारण प्रणाली (मेकैनिकल पोजिशनिंग सिस्टम), नोजपीस तथा कॉन्टैक्ट के बीच का संरेखण (अलाइन्मेंट) अपनेआप तय करती है। अलग अलग व्यास जांचने के लिए उस आकार के अनुरुप नोजपीस बदले जाते हैं। यह बदलाव करते समय अचूक संरेखण से सटीक माप पाने के लिए यह प्रणाली जरूरी है। इस गेज से मिलने वाले मूल्य अचूक, विश्वसनीय और निरंतर होते हैं। यह उपकरण इस्तेमाल में काफी आसान है और इसकी संरचना रखरखावमुक्त पद्धति से की गई है। इसकी सिर्फ नियमित सफाई करना आवश्यक होता है। इसके मॉड्यूलर घटकों के कई विकल्प उपलब्ध होने के कारण, मापनसंबंधी हमारी सभी जरूरतों को पूरा करने वाला बोर गेज कॉन्फिगर करना मुमकिन है।

MI StarTM MBG की प्रमुख विशेषताएं

· मापा जा सकने वाला व्यास : 3 से 300 मिमी.। बड़े व्यास के लिए विशेष संस्करण (वर्जन) उपलब्ध है।

· उपसाधनों (अैक्सेसरीज) की विस्तृत श्रेणी उपलब्ध होने के कारण, 500 मिमी. से अधिक गहराई तक तथा अंदर ड़ाले जाने वाले उपकरण के अक्ष से लंबरूप बोर को मापा जा सकता है।

· टिकाऊ (ड्युरेबल) मापन पारेषण प्रणाली (ट्रान्स्मिशन सिस्टम) 10 लाख से अधिक मापन आवर्तन करने में सक्षम है।

· यांत्रिकी मापन पारेषण प्रणाली किसी भी पेन्सिल प्रोब, डायल या डिजिटल इंडिकेटर के साथ इंटरफेस की जा सकती है।

· रैखिक डिजाइन की यांत्रिक पारेषण प्रणाली में विस्तृत श्रेणी की अचूकता होती है और शून्य सेटिंग करने के लिए केवल एक मास्टर जरूरी होता है।

रीपीटैबिलिटी अैंड रीप्रोड्युसेबिलिटी (R & R) मूल्य

1. मेकैनिकल बोर गेज : PPH पेन्सिल प्रोब होल्डर में 10% टॉलरन्स और 1.5 माइक्रोन से अधिक।

2. इलेक्ट्रॉनिक बोर गेज (EBG) : PPH में 10% टॉलरन्स और 1.2 माइक्रोन से अधिक।

टिकाऊ यांत्रिक मापन पारेषण तत्व, MI StarTM MBG की खास बात है। इससे मापनविद्यासंबंधी (मेट्रोलॉजिकल) श्रेष्ठ कार्यप्रदर्शन सुनिश्चित होता है। उपसाधनों की विस्तृत श्रेणी उपलब्ध होने के कारण नए टूल बिठाए और बदले जा सकते है, साथ में ये गेज कहीं भी इस्तेमाल किए जा सकते हैं।

गेज का विवरण

1. प्लग हेड : नोजपीस, मापने वाले आर्मसेट तथा कॉन्टैक्ट से बनाया प्लग हेड, बोर गेज का मापने का घटक है। हैंडल से स्क्रू निकाल कर (चित्र क्र. 4) उसे आसानी से बदला जा सकता है।

1.1. कैप : स्टेनलेस स्टील की डिस्क, दुर्घटनाओं से होने वाले नुकसान से अंतर्गत यांत्रिकी घटकों की रक्षा करती है।

1.2. नोजपीस : यह टेम्पर्ड स्टेनलेस स्टील से बनाया गया मार्गदर्शक घटक है। ऑपरेटर की कुशलता के स्तर का, मापन पर कोई असर न होना इससे सुनिश्चित होता है।

1.3 मापन कॉन्टैक्ट : स्टैंडर्ड कॉन्टैक्ट टंग्स्टन कार्बाइड के बनाए होते हैं। व्यास की श्रेणी के संदर्भ में, बोर के पृष्ठ के खुरदरेपन पर आधारित आवश्यकता के अनुसार दो भिन्न त्रिज्या में उपलब्ध होते हैं। जैसे,

R1 : Ra ≤ 2µm/Rz<6,3 के लिए मानक त्रिज्या

R2 : Ra ≥ 2µm/Rz<6,3 के लिए बड़ी त्रिज्या

डाइमंड या डाइमंड सदृश कार्बन (DLC) लेपित कॉन्टैक्ट भी उपलब्ध हैं। नरम अैल्युमिनियम या अधिक घिसाव के काम के लिए डाइमंड कॉन्टैक्ट तथा अैल्युमिनियम तथा संबंधी मिश्रधातुओं के लिए DLC लेपित (3000 HV) कॉन्टैक्ट, इन विकल्पों का सुझाव दिया जाता है।

1.4 मापन आर्मसेट : इसमें व्यास के अनुरुप 2 या 4 उत्तोलक (लिवर)वाले आधार (फल्क्रम) दिए जाते हैं। गोलाकार सिर वाले ट्रान्स्फर रॉड से, मापन मूल्य डिस्प्ले उपकरण को भेजे जाते हैं। यह रॉड V आकार के गाइड और एक तिरछे प्लेन से तैयार किए झूले पर सरकता है।

2. हैंडल : प्लग गेज पकड़ने के लिए हैंडल (चित्र क्र. 5) होते हैं। गेज के सर्वोत्तम संचलन की दृष्टि से इनका डिजाइन किया गया है। ये पेन्सिल प्रोब हैंडल (इलेक्ट्रोमेकैनिकल अैप्लिकेशन), कलर डिस्प्ले और स्वचालित अभिमुखता (ओरिएंटेशन) वाले IWAVE2 जैसे वायरलेस ट्रान्स्मिशन हैंडल अथवा इंडिकेटर होल्डर (डिजिटल या डायल इंडिकेटर के लिए) हो सकते हैं। इसमें से अंतिम हैंडल, स्टैंडर्ड या मिनी किसी भी उचित आकार में चुना जा सकता हैं।

3. नंबर प्लेट : इस पर बोर गेज का आकार अथवा ग्राहक की आवश्यकता के अनुसार जानकारी चिन्हित की जा सकती है।

4. केबल गाइड और क्लैंप : ये पेन्सिल प्रोब होल्डर में दिए होते हैं। बाहर निकलते समय केबल के फटने, खींचने या मुड़ने से केबल को होने वाले नुकसान से बचाया जा सकता है।

5. केबल : यह एक विशेष रीएन्फोर्स की गई केबल (व्यास 4.7 मिमी.) खास कर के मैन्युअल गेज के इस्तेमाल हेतु बनाई गई है। इससे नुकसान की संभावना घट कर, अवांछित मरोड़ (अनवॉन्टेड टॉर्शन) कम होती है।

IWAVE2 की विशेषताएं

· स्वचालित फेरे (रोटेशन) वाला 1.8" TFT रंगीन ग्राफिकल डिस्प्ले तथा 0.0001 मिमी. के रेजोल्युशन प्रदर्शित करने में सक्षम।

· M3, M5, M6, या M10 थ्रेड कोई भी यांत्रिकी गेज हेड, किसी अडैप्टर की मदद से IWAVE2 स्टार लॉक संस्करण में कम से कम समय में बिठाया जा सकता है। अल्प समय में कोई भी यांत्रिकी गेज हेड फौरन बिठा कर हैंडल को प्लग, स्नैप, या डेप्थ (गहराई) गेज में परिवर्तित किया जा सकता है। कम समय में आसानी से गेज हेड में बदलाव करने हेतु ग्राहक स्टैंडर्ड लॉक, स्टार लॉक तथा स्टार अैडजस्ट इन तीनों में से कोई भी प्रणाली चुन सकते हैं।

· ऑपरेटर के लिए एकात्म (इंटिग्रेटेड) डिस्प्ले पर मापन मूल्य फौरन प्रदर्शित किए जाते हैं। इन मूल्यों को, दिए गए बटनों की जोड़ी में से कोई भी बटन दबा कर सुरक्षित रेडियो ट्रान्स्मिशन से, 10 मीटर की दूरी तक दूरस्थ (रीमोट) संगणक में पारेषित किए जा सकते हैं। गेज, संगणक के साथ अखंड समकालिक (सिंक्रोन्राइज) किया होता है।

· जब गेज संगणक से जुड़ा नहीं होता तब प्रस्तावित IWAVE2 का इस्तेमाल एक स्टैंडअलोन यूनिट के रुप में किया जा सकता है।

· सभी मारपॉस उत्पादनों की तरह IWAVE2 में IP67 सुरक्षा दी गई है।

· IWAVE2 की आयु लंबी होती है। इसमें तेजी से चार्ज होने वाली लिथियम आयर्न बैटरी के साथ इंडक्टिव वायरलेस चार्जिंग कम पार्किंग स्टैंड (चित्र क्र.7) दिया जाता है। इसलिए इसका 24X7 उपयोग निश्चित तौर पर किया जा सकता है।

· इसका डिजाइन अर्गोनॉमिक होने से इसे सीधे मशीन पर ले जा कर मापन कर सकते हैं। यह साधन संचलन में आसान है। गेजिंग आड़ा हो या खड़ा, बटनों की जोड़ी में से कोई भी बटन दबा कर जानकारी (डाटा) आसानी से भेजी जा सकती है और उसके पहुंचने की पुष्टि का संदेश भी मिलता है।

· इसमें मेमरी फंक्शन है, अर्थात जब तक संगणक पर मूल्य सफलता से पारेषित नहीं होते तब तक गेज में जानकारी जतन की जाती है।

मिसाल

वाहन उद्योग के क्षेत्र में महिंद्र हेवी इंजन एक बड़ा नाम है। इनके चाकण स्थित प्लांट में हमारे गेज इस्तेमाल किए जाते हैं। यहाँ के सेंट्रल मैन्युफेक्चरिंग इंजीनीयरिंग विभाग के वरिष्ठ प्रबंधक श्री. पांडुरंग कस्तुरे कहते हैं, "हमारे प्लांट में मुख्य रूप से सिलिंडर हेड तथा ब्लॉक के फिनिशिंग का काम किया जाता है। इसमें पिस्टन बोर, क्रैंक बोर, वाल्व सीट और वाल्व गाइड के माप महत्वपूर्ण होते हैं। इसलिए इनका सटीक मापन करने हेतु, साथ में ट्रान्स्मिशन हाउसिंग के आयामों की अचूकता महत्वपूर्ण होने कारण वहाँ भी हम ये गेज इस्तेमाल करते हैं। इन सभी में टॉलरन्स 15-20 माइक्रोन तक सीमित होता है। कई बार, सारे छिद्रों में से एक भी छिद्र का टॉलरन्स 8 माइक्रोन हो, तो भी हम इसी रेंज का इस्तेमाल करते हैं। गेज का उपयोग हम टॉलरन्स के अनुसार तय करते हैं। टॉलरन्स 20-25 माइक्रोन से अधिक हो तो इस प्रकार के गेज का इस्तेमाल नहीं करते, इसके लिए हम साधारण गेज का उपयोग करते हैं। जब टॉलरन्स 20 माइक्रोन से कम होता है तब पुर्जे में अधिक जटिलता होती है। ऐसे पुर्जों की जांच के लिए हम मारपॉस के MBG इस्तेमाल करते हैं। पहले ऐसे पुर्जों के लिए हम न्यूमैटिक गेज जैसे, वायु पर चलने वाले (एयर ऑपरेटेड) गेज इस्तेमाल करते थे। लेकिन हमारे मापनों में संगतता नहीं थी। दिन भर में अलग अलग समय पर जांच करने पर, हर बार तापमान में बदलाव के कारण रीडिंग अलग होती थी। तापमान में बदलाव के कारण दबाव में (प्रेशर) बदलाव होता है, दबाव में बदलाव के कारण रीडिंग में फर्क पड़ता था। इन सारी बातों को ध्यान में रख कर हमने मारपॉस के R&R मूल्य उच्च होने वाले गेज का उपयोग करने का निर्णय लिया।"

"इस गेज में मेकैनिकल गेज और इलेक्ट्रॉनिक गेज (LVDT) ये दो प्रकार हैं। हम 99% समय मेकैनिकल प्रोबिंग के प्रकार को चुनते हैं। इससे प्राप्त जानकारी बाद में इलेक्ट्रॉनिक्स में परिवर्तित होती है। LVDT गेज सीधे डाइमीटर गेज से जोड़े जाने के कारण हम मुख्य रुप से उनका इस्तेमाल नहीं करते। चूंकि शीतक (कूलंट) तथा तेल से गंदगी जमा होती है, प्रोब खराब होना, रीडिंग में बाधा आना जैसी समस्याएं हो सकती है। इसलिए हम मेकैनिकल प्रोबिंग का उपयोग करते हैं, जो बाद में दूरी पर स्थित LVDT में भेज कर रीडिंग ले सकते हैं।"

चाकण में स्थित महिंद्रा हेवी इंजन प्लांट में किस प्रकार जांच की जाती है, इसके बारे में जानकारी देते हुए कस्तुरे कहते हैं, "इस गेज से हम हर 10 पुर्जों में से एक पुर्जे को जांचते है। एक शिफ्ट में सामान्यतः 100 पुर्जों का निर्माण किया जाता है। इस तरह, हम हर शिफ्ट में इस गेज से 10 पुर्जे जांचते हैं। लगभग 40 मिनट बाद एक पुर्जा जांचा जाता है। हर 10 पुर्जों के बाद यह जांच करना, ऑपरेटर की जिम्मेदारी होती है। साथ ही निश्चित समय के बाद गुणवत्ता विभाग के लोगों ने लाइन पर जा कर जानकारी की पड़ताल करना जरूरी है। अगर यह जानकारी उस समय उपलब्ध ना हो, तो ऑपरेटर पर कारवाई की जाती है।"

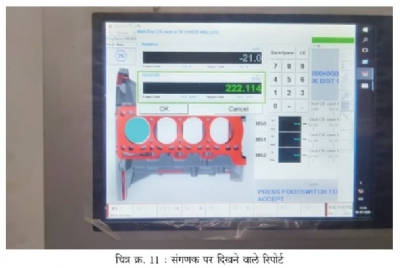

शॉप की कार्यप्रणाली

"मेरे ब्लॉक में फिलहाल 16 गेज इस्तेमाल किए जाते हैं तथा प्रमुख लाइन पर लगभग 20-24 गेज का उपयोग किया जाता है। इसका अर्थ है लगभग 20-24 व्यास इस गेज से जांचे जाते हैं। सिलिंडर ब्लॉक को छोड़ कर बचे अन्य पुर्जों पर होने वाले, 25 माइक्रोन से कम टॉलरन्स के, हर छिद्र के लिए हर बार अलग गेज इस्तेमाल होता है। हमारे यहाँ सिलिंडर ब्लॉक के यंत्रण हेतु यंत्रण का एक ही सेटअप है। चूंकि वहाँ हम 14-16 बोर एक समय पर जांचते हैं, वहाँ हमने जांचने के लिए अनुक्रम दिया है। इसी अनुक्रम से परीक्षण करने पर हम जोर देते हैं। यह सब काम, साफ्टवेयर द्वारा स्वचालित तरीके में होता है। पहले किस क्रमांक के बोर को जांचना है, उसके बाद किस बोर की जांच करनी है यह सब साफ्टवेयर से तय किया जाता है। उसके अनुसार ऑपरेटर को सूचना मिलती है। अगर ऑपरेटर किसी बोर की जांच को छोड़ दे तो साफ्टवेयर अगला काम रोकता है। इस प्रकार, इस जांच में ऑपरेटर का हस्तक्षेप अल्प होता है।"

"गेज की अचूकता जांचने के लिए शुरूआत में उसका 'जीरोइंग' करना पड़ता है। इसमें पुर्जा उचित है या अनुचित इसका आसानी से पता चलने के लिए बत्तियों की व्यवस्था की है। पुर्जा OK तय होता है तब हरी बत्ती जलती है। जब पुर्जा NOT OK तय होता है तब लाल बत्ती जलती है। इसमें ऑपरेटर के हस्तक्षेप की कोई गुंजाइश नहीं होती, यही इस यंत्रण से मुख्य लाभ है। इसमें से प्राप्त हुए रिपोर्ट, संबधित प्रणाली तक अपनेआप साफ्टवेयर से भेजे जाते हैं। पूरी मशीन को बार कोड स्कैनर दिए गए हैं। हम पुर्जे का क्रमांक स्कैन करते है। वह क्रमांक और जानकारी हस्तांतरित की जाती है। इसके अधिकार संबधित विभाग को सौपे गए हैं। इस प्रकार मारपॉस ने हमे एक सुसंगत प्रणाली दी है।"

"हस्तचालित यंत्रण हो या स्वचालित, 100% जांच सुनिश्चित की जाती है। यह पूरी प्रणाली सर्वर से जुड़ी है। इसलिए गुणवत्ता विभाग का मुख्य अधिकारी अपनी नियत जांच के दौरान, निश्चित अनुक्रम (सीक्वेन्स) से इनके बारे में समय समय पुष्टि करता रहता है। जानकारी उपलब्ध ना होने पर वह मशीन तक पहुंच कर स्थिति समझ लेता है। गेज में कोई समस्या हो तो उस पर काम किया जाता है। गेज में कोई समस्या ना हो तो जानकारी दर्ज ना की जाने की वजहों पर विचार किया जाता है। उसके बाद यह समस्या उत्पादन (प्रॉडक्शन) विभाग के पास जाती है। लेकिन इस प्रकार की घटनाएं अत्यल्प होती हैं।"

गेज का कैलिब्रेशन और प्रोग्रैमिंग

गेज का कैलिब्रेशन किस तरह किया जाता है, इस पर कस्तुरे ने कहा, "हम इस गेज का कैलिब्रेशन, मास्टरिंग कर के करते हैं। हम सवेरे हर प्लग मास्टर में रखते हैं और उसका जीरोइंग करते हैं। हमारे यहाँ हर दिन गेज का जीरोइंग किया जाता ही है तथा हर तीन महिने बाद मास्टर का कैलिब्रेशन करते हैं। लेकिन मेकैनिकल तथा LVDT दोनों गेज का मास्टरिंग हम हररोज करते हैं और उसे दर्ज किया जाता है।"

"मारपॉस की इस प्रणाली में हम मनचाहा अनुक्रम प्रोग्रैम कर सकते हैं। इसके लिए हमें मारपॉस के लोगों को बुलाने की आवश्यकता नहीं होती। पहले हमें इस काम के लिए हर बार गेज के आपूर्तिकर्ता को बुलाना पड़ता था। प्रोग्रैम करने के लिए पहले गेज को चुना जाता है, फ्रिक्वेन्सी को चुना जाता है और टॉलरन्स को भी चुनना मुमकिन होता है। इसके लिए हमने कई स्थान पर इंटरलॉक की व्यवस्था की है। प्रोग्रैम में बदलाव करने के अधिकार निश्चित व्यक्तियों को ही दिए गए हैं। मानिए अनुक्रम में बदलाव करना हो तो उसके अधिकार हमने ऑपरेटर के स्तर पर दिए हैं। टॉलरन्स संबंधित अधिकार प्राधिकारियों के स्तर को हैं। कैलिब्रेशन के अधिकार गुणवत्ता विभाग के लोगों को दिए गए हैं। इससे हमें बेहतर लाभ मिल रहे हैं।"

हमारे यहाँ एक समय पर 4 प्रकार के प्रोग्रैम शुरू रहते हैं। पहला ऑपरेटर द्वारा चलाया जाता है। दूसरा गुणवत्ता विभाग के लोगों के लिए इस्तेमाल किए जाने वाला होता है, जो अधिक विवरण का और अधिक कड़ी जांच करने वाला होता है। तीसरे प्रकार में डायल गेज इस्तेमाल होता है तो चौथे प्रकार में केवल अैक्सेप्टन्स गेज का। सारे प्रकार के संयोजन किए जा सकते हैं। उपयोगकर्ता काफी आसानी से बदलाव कर सकता है। आसान भाषा में कहे तो अैक्सेप्टन्स गेज, "गो-नोगो" गेज ही होते हैं। इससे पता चलता है कि वह पुर्जा स्वीकार्य है या अस्वीकार्य।"

उपयोग करते समय क्या सावधानी बरतें

वास्तव में बोर पर गेज बिठाना (माउंटिंग) एक मैन्युअल प्रक्रिया है। ऑपरेटर को हाथ से छिद्र में गेज रखना पड़ता है। लेकिन कुछ छिद्र जटिल स्थान पर होते हैं, जैसे कि क्रैंक बोर में 5-6 छिद्र एक पंक्ति में होते हैं। पहला छिद्र जांचने के बाद तुरंत वह गेज अगले छिद्र में ड़ालना पड़ता है। इस विषय पर अधिक जानकारी देते हुए कस्तुरे ने कहा, "ऐसे स्थान पर, मारपॉस की सहायता से, पहले छिद्र के लिए एक गाइड का समावेश किया गया है। उस छिद्र से दूसरा, तीसरा और चौथा छिद्र हम जांचते हैं। इससे अलाइन्मेंट या ऑपरेटर से आने वाली समस्या जैसी कोई मुश्किले नहीं होती। इसी प्रकार 150 मिमी. लंबाई का पिस्टन बोर जांचते समय, उसकी गहराई के कारण अलाइन्मेंट की समस्या हो सकती है। ऐसे समय मारपॉस का विशेष बोर गेज इस्तेमाल कर सकते हैं।

"निरंतरता और विश्वसनीयता यह तो इस गेज की खूबियां हैं ही, साथ ही इस गेज को सर्विसिंग की अधिक जरूरत नहीं होती। हम इस गेज को पिछले 15 सालों से इस्तेमाल कर रहे हैं। इसे इस्तेमाल करते समय अब तक हमें कोई भी मुश्किल नहीं हुई है। हमने कोई भी गेज स्पेयर में नहीं रखा है। यह गेज अत्यंत विश्वसनीय है। पिछले 10 सालों में हमने इस गेज में कोई भी बदलाव नहीं किए, फिर भी इससे मिलने वाली गुणवत्ता निरंतर है। मारपॉस का साफ्टवेयर इंटिग्रेशन उत्तम है, उसके साथ यह इस्तेमाल में आसान और अच्छा है।"

@@AUTHORINFO_V1@@