उच्च फिनिशिंग करने वाली होनिंग मशीन

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

आधुनिक अभियांत्रिकी प्रक्रिया में, उच्च गुणवत्ता और निरंतर उत्पादन की अपेक्षा की जाती है। इस संदर्भ में यंत्रण प्रक्रिया में सटीकता हासिल करने में मुश्किलें होती हैं। होनिंग, सटीकता से जुड़ा एक ऑपरेशन है।

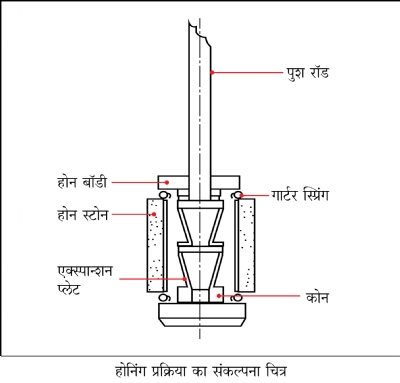

होनिंग, एक अपघर्षी (अैब्रेजिव) यंत्रण प्रक्रिया है जिसमें छिद्र (बोर) का पृष्ठ अचूकता से तैयार किया जाता है। इस प्रक्रिया में एक अपघर्षक ग्राइंडिंग स्टोन, छिद्र के पृष्ठ पर दबाव दे कर वृत्ताकार तथा आगे पीछे घुमाया जाता है। स्पिंडल रोटेशन और आगे पीछे होने वाली क्रियाओं का बारीकी से नियंत्रण कर के, अपेक्षित परिणाम प्राप्त किए जाते हैं। संक्षेप में कहें तो होनिंग, कम मटीरीयल निकाल कर छिद्र फिनिशिंग करने वाली एक प्रक्रिया है। जिन पुर्जों में उच्च आयाम, अचूक ज्यामिति और सटीक पृष्ठीय फिनिश की जरूरत होती हैं उनके लिए इसे इस्तेमाल किया जाता है।

इस प्रणाली के इस्तेमाल से बनाए जाने वाले कुछ प्रतिनिधिक पुर्जे इस प्रकार हैं, वाल्व गाइड, सिलिंडर लाइनर, कनेक्टिंग रॉड, रॉकर आर्म, गियरशाफ्ट फोर्क, गियर, योक, स्प्रॉकेट, स्लाइडर ब्लॉक आदि इंजन के भाग, हैड्रोलिक डाइरेक्शन कंट्रोल वाल्व, स्पूल, हैड्रोलिक मोटर पार्ट आदि। साथ ही एरोस्पेस संबंधि पुर्जे, टर्बो चार्जर, फ्युल इंजेक्शन, रेफ्रिजरेशन इनके पुर्जों में होनिंग प्रक्रिया का इस्तेमाल किया जाता है।

मशीन

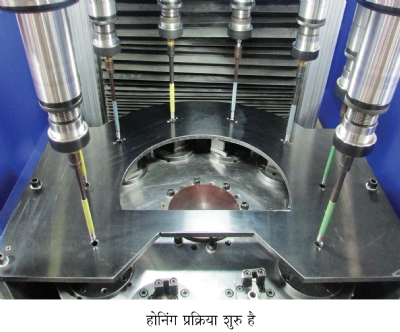

शुरुआत में खुशबू इंजीनीयरिंग ने पारंपरिक मैन्युअल हॉरिजोंटल (आड़ा) होनिंग मशीन विकसित किया। एक प्रक्रिया के तौर पर, होनिंग में उच्च मानवीय कुशलता आवश्यक होती है। इसलिए पारंपरिक होनिंग मशीन की उत्पादकता कम ही होती है। कुछ समय बाद ग्राहक ने (इटॉन हैड्रोलिक्स) उच्च बोर अचूकता समेत उच्च उत्पादकता वाली मशीन की मांग की। साथ ही, कुशल ऑपरेटर पर निर्भर रहने की जरूरत भी कम करने की अपेक्षा प्रकट की।

सिंगल पास होनिंग, यह होनिंग में हुआ नवीनतम विकास है। सिंगल पास होनिंग तकनीक के इस्तेमाल से, काफी कम प्रति पुर्जा लागत के साथ अधिक कठोर टॉलरन्स के साथ उत्पादन उच्च पुनरावर्तन में पा सकते हैं। होनिंग से माइक्रोन स्तर की अचूकता मिलती है।

उपरोक्त मुद्दे ध्यान में रख कर, खुशबू इंजीनीयरिंग ने एक सिंगल पास प्रोग्रेसिव होनिंग मशीन विकसित की।

छिद्र में एक बार निश्चित आकार का टूल पास करना और पूर्वनिश्चित मटीरीयल का होनिंग करना, यही तकनीक इस्तेमाल की गई। यह लगातार 4-6 बार करने पर, छिद्र से 40 या 60 माइक्रोन मटीरीयल निकालने की सुविधा की गई है। टूल पर डाइमंड की परत होने के कारण घिसाव अल्प होता है। टूल बिना विस्तारण (एक्स्पान्शन) पास करने के कारण ऑपरेशन तेजी से होता है। सी.एन.सी. के जरिए यह प्रक्रिया बेहद उच्च अचूकता के साथ लगातार नियंत्रित होती है। मशीन की दृढ़ता की भी महत्वपूर्ण भूमिका है।

नई संकल्पना स्थापित करना हमेशा मुश्किल होता है। नवीनतम आरेखन तकनीक और अनुभवी डिजाइन टीम की सहायता से, सिंगल पास प्रोग्रेसिव होनिंग तकनीक स्वदेश में विकसित करना हमें संभव हुआ है। डिजाइन के हर पड़ाव पर, तनाव विश्लेषण (स्ट्रेस अैनालिसिस) करना और डिजाइन की पुष्टी करना या उसमें सुधार करना जरूरी था। मशीन का उत्पादन सुलभ करने का मुद्दा भी उतना ही महत्वपूर्ण था। मैन्युफैक्चरिंग टॉलरन्स के उच्च विनिर्देश प्राप्त कर सकने वाले उचित सप्लाइअर को चुनने के कारण हमारी पहली मशीन ही सारे परीक्षणों में खरी उतरी।

मशीन की महत्वपूर्ण विशेषताएं

- स्पिंडल/टूल की संख्या : 6

- अधिकतम व्यास : 40 मिमी.

- अधिकतम गहराई : 150 मिमी.

- इंडेक्सिंग अचूकता : 15 सेकंड

- सरकन गति (फीड) : 2500 मिमी./मिनट

- रैपिड ट्रैवर्स Z : 5000 मिमी./मिनट

- छिद्र की अचूकता : 2 से 5 माइक्रोन

- आकार के पुनरार्वतन की क्षमता (Cpk) : 1.67

- अक्ष के संचलन के लिए : AC सर्वो मोटर

मिसालें

1. ट्रान्स्मिशन गियर

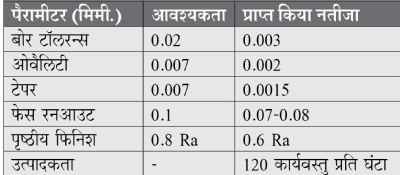

शाफ्ट पर बेहतर फिटमेंट पाने के लिए सभी ट्रान्स्मिशन गियर का होनिंग किया जाता है। आवाज कम होना, टार्क का प्रेषण (ट्रान्स्मिशन) और वाहन की कार्यक्षमता में सुधार आदि के रुप में इसके परिणाम देखे जा सकते हैं। आम तौर पर उष्मोपचार के बाद गियर में होने वाला छिद्र कुछ माइक्रोन से सिकुड़ता है और ज्यामितीय अचूकता बिगड़ती है। होनिंग प्रक्रिया से वृत्तीय, टेपर और पृष्ठीय फिनिश आदि की ज्यामिति में सुधार होते हैं। उसी समय, बोर टू फेस रनआउट और गियर पीसीडी रनआउट वैसे ही रखे जाते हैं।

काम का विवरण

मटीरीयल : कठोर किया हुआ स्टील

निकाला गया मटीरीयल : 0.04 मिमी.

व्यास : 38.00 मिमी.

लंबाई : 18 मिमी.

पास की संख्या : 4

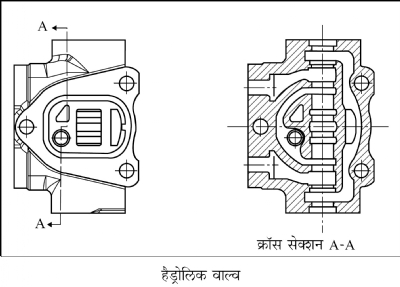

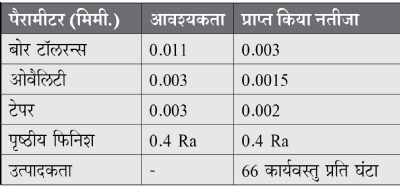

2. हैड्रोलिक वाल्व

यह अत्यंत विशेष होनिंग ऑपरेशन है। वाल्व बॉडी के छिद्र में स्पूल फिटमेंट 4-5 माइक्रोन से कम होती है। अर्थात छिद्र के ज्यामितीय नाप 2 माइक्रोन से कम होने चाहिए। साथ ही पृष्ठीय फिनिश भी 0.2-0.4 Ra होना चाहिए। यहाँ छिद्र के उपलब्ध नाप 20-30 माइक्रोन तक होते हैं। होनिंग प्रक्रिया से छिद्र की वृत्ताकारिता एवं एकरेखीयता सुधर कर 2 माइक्रोन से कम आती हैं।

काम का विवरण

मटीरीयल : कास्ट आयरन

निकाला गया मटीरीयल : 0.03-0.04 मिमी.

व्यास : 16.00 मिमी.

लंबाई : 127 मिमी.

पास की संख्या : 4

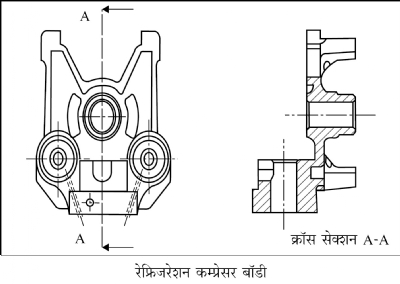

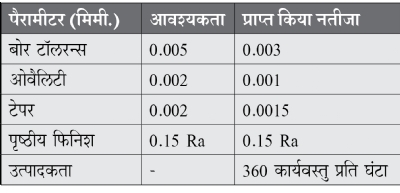

3. रेफ्रिजरेशन कंप्रेसर बॉडी

कंप्रेसर यह तो रेफ्रिजरेशन का हृदय है। पूरे युनिट का कार्य छिद्र के फिनिशिंग के दौरान मिली अचूकता पर निर्भर होता है। छिद्र में पिस्टन की फिटमेंट 3-4 माइक्रोन से कम होने के कारण छिद्र की अचूकता 1-1.5 माइक्रोन होनी चाहिए। होनिंग प्रक्रिया द्वारा छिद्र की अचूकता तथा दोनों छिद्रों का पृष्ठीय फिनिश तो प्राप्त होते ही हैं, साथ में जर्नल बोर और पिस्टन बोर के बीच की लंबरेखा भी बनी रहती है।

काम का विवरण

मटीरीयल : कास्ट आयरन

निकाला गया मटीरीयल : 0.03-0.04 मिमी.

व्यास : 19.00 मिमी.

लंबाई : 40 मिमी.

पास की संख्या : 6

ऊपरी उदाहरणों से स्पष्ट होता है कि कार्यवस्तु के अपेक्षित आयामों से भी बेहतर दर्जेदार आयाम इस मशीन से पाए जा सकते हैं। मित्सुबिशी E80 सी.एन.सी. प्रणाली वाली यह मशीन इस्तेमाल में आसान है। चूंकि एक ही समय 6 स्पिंडल काम करते हैं, उपयोगकर्ता को उत्पादन का अपेक्षित उद्देश्य हासिल करना सहज संभव होता है।

@@AUTHORINFO_V1@@