ड्रिलिंग फिक्श्चर / जिग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

अगस्त 2020 के 'धातुकार्य' में प्रकाशित लेख से हमने जाना कि इंडेक्सिंग प्रकार के ड्रिल जिग किस तरह काम करते हैं। सितंबर 2020 के लेख में इंडेक्सिंग हेतु इस्तेमाल होने वाले अलग अलग प्रकार के प्रबंधों के बारे में जाना। ऐसे भिन्न प्रकार के प्रबंध हम जरूरत के अनुसार तैयार कर सकते हैं। सच्चा डिजाइनर अपनी कल्पकता से अलग अलग प्रबंध बनाता है और उनका सफल कार्यप्रदर्शन उसे परिपक्व बनाता है।

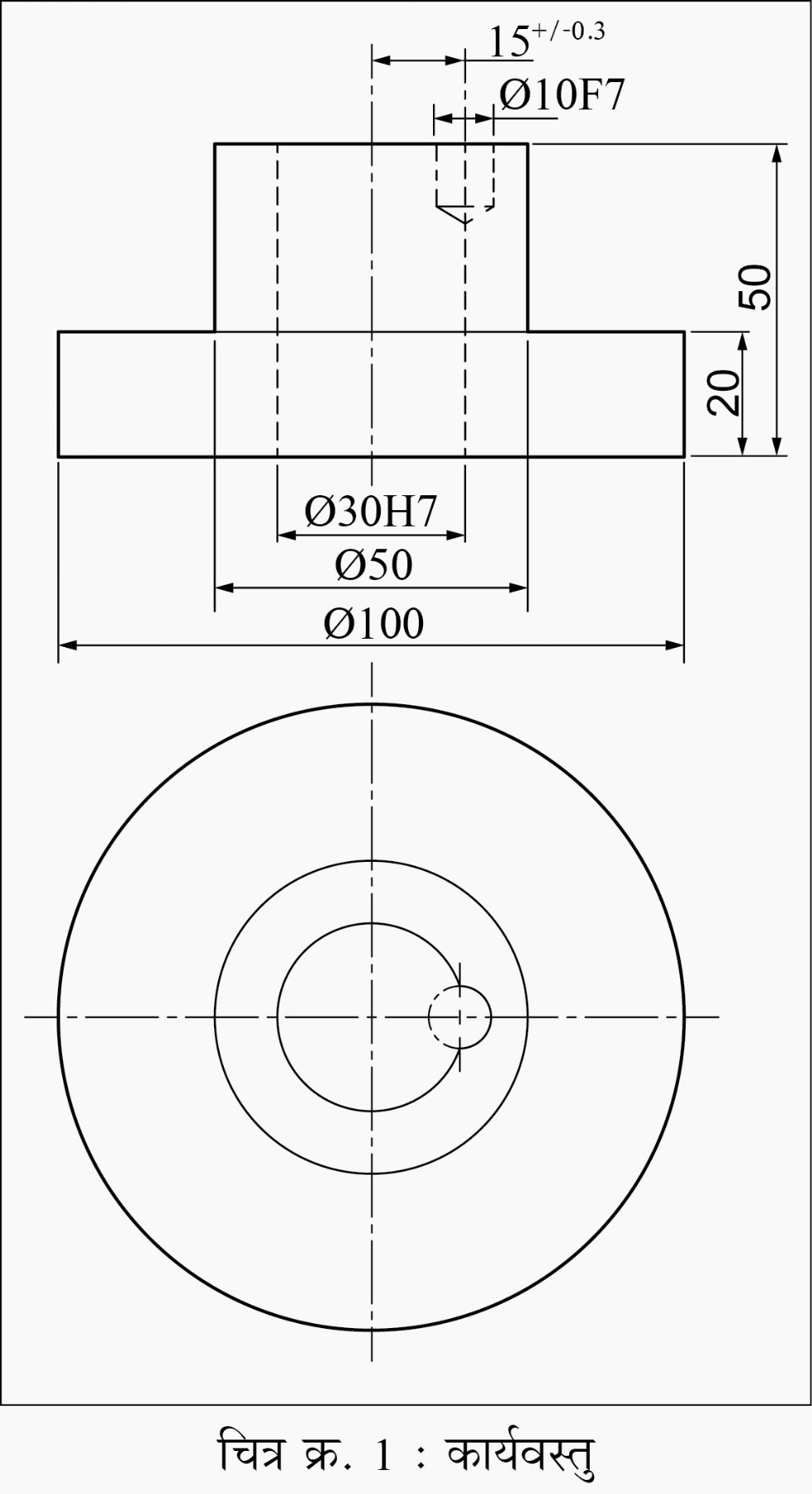

इस लेख में हम देखेंगे कि किसी अलग प्रकार के यंत्रण हेतु किस तरह का जिग बनाया जाना चाहिए। चित्र क्र. 1 में कार्यवस्तु दर्शाई है, जिसके सारे व्यास तथा अन्य आयामों का यंत्रण पूरा हो चुका है। व्यास 30H7 मिमी. में नियंत्रित किया है। इस कार्यवस्तु में 10 मिमी. व्यास एवं 10 मिमी. गहराई का छिद्र है। खास बात यह है कि यह छिद्र आधा फूटा हुआ है। यह छिद्र करने के लिए जिग बनाना एक चुनौती है, क्योंकि ड्रिल को जिग बुश द्वारा पथप्रदर्शन (गाइडन्स) सिर्फ कार्यवस्तु के उपरी पृष्ठ तक प्राप्त होगा। ड्रिल कार्यवस्तु के अंदर घुसने के बाद, ड्रिल की एक ही ओर यंत्रण का बल कार्यरत होने के कारण ड्रिल विपरित दिशा में मुड़ सकता है या टूट भी सकता है। अगर ड्रिल नहीं टूटता, तो बनाया गया छिद्र तिरछा हो सकता है, साथ में ड्रिल की आयु भी कम हो सकती है। यह छिद्र करने के लिए A तथा B ये दो विकल्प दिए हैं।

विकल्प A

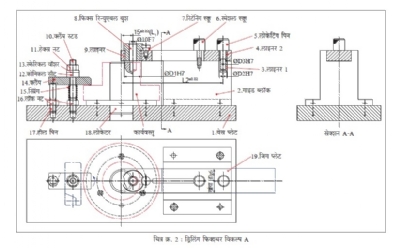

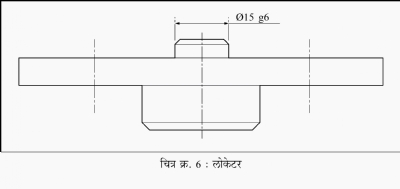

चित्र क्र. 2 में, 10 मिमी. व्यास के छिद्र का यंत्रण करने हेतु बनाया जिग दर्शाया है। कार्यवस्तु अपने 100 मिमी. व्यास के अधिकतम बड़े पृष्ठ पर रखी है। उसे 30H7 मिमी. व्यास पर लोकेट किया गया है। इसका मतलब है, लोकेटर का व्यास 30g6 मिमी. में नियंत्रित किया है। कोणीय दृष्टि से यह छिद्र, 30 मिमी. एवं 50 मिमी. इन व्यासों से तैयार हुए पृष्ठ पर कहीं भी किया जा सकता है। यह छिद्र केंद्र से 15 ± 0.30 मिमी. दूर है। इससे आप जान गए होंगे कि इस छिद्र की अचूकता का ज्यादा महत्व नहीं है।

लोकेटर तथा कार्यवस्तु की ऊंचाई समान (50 मिमी.) होने के कारण, कार्यवस्तु निकालते समय वह लगभग 55 से 60 मिमी. तक उठानी पड़ेगी। इसलिए अगर जिग बुश देना हो तो उसी दूरी पर देना होगा, जो संभव नहीं है। क्योंकि बुश अगर यंत्रण किए जा रहे पृष्ठ से 60 मिमी. दूरी पर हो तो जिग बुश का ड्रिल पर कुछ भी नियंत्रण नहीं रहेगा। साथ ही 10 मिमी. से अधिक लंबाई का ड्रिल जरूरी होगा। इसलिए जिग बुश, कार्यवस्तु के ड़ालने-निकालने के रस्ते से हटाने योग्य तरीके में बिठाना होगा। इस हेतु बुश को एक सरकती जिग प्लेट में बिठाया है। इस प्लेट के संचलन के नियंत्रण का प्रबंध किया गया है। ड्रिलिंग के दौरान जिग प्लेट का अनियंत्रित संचलन हो सकता है। ऐसे समय जिग प्लेट आगे धकेल कर उसमें एक पिन ड़ालें तो बुश अपेक्षित स्थान पर अचूकता से बना रहेगा। यंत्रण पूरा होने पर, जिग प्लेट पीछे लेने से कार्यवस्तु आसानी से निकाली जा सकती है।

जिग प्लेट का संचलन नियंत्रित करने हेतु उसे एक ब्लॉक में गाइड किया गया है। उसी प्रकार ड्रिलिंग करते समय बुश एक निश्चित स्थान पर पाने के लिए गाइड ब्लॉक में नियंत्रित एक छिद्र में एक पिन ड़ाली गई है। इस हेतु लाइनर 1 और 2 के बीच लोकेटिंग पिन का इस्तेमाल किया है। लाइनर 1, 2 तथा 3 और साथ ही लोकेटर, इन सारे हिस्सों के केंद्रबिंदु एक ही रेखा में होना अनिवार्य है। इसके लिए ब्लॉक तथा जिग प्लेट इकठ्ठा बिठा कर (असेंब्ली) एवं लोकेटर के Ø30g6 का संदर्भ ले कर यह छिद्र करने पड़ते हैं।

छिद्र ØD1H7, लोकेटर के Ø30g6 इस छिद्र से L1 (15 ± 0.02) मिमी. में नियंत्रित किया है।

ØD2/D3H7 ये छिद्र, लोकेटर के Ø30g6 इस छिद्र से L2 ± 0.02 मिमी. में नियंत्रित किए गए हैं। उसी प्रकार गाइड ब्लॉक में H7/g6 खांचा और लोकेटर का Ø30g6 एक ही रेखा में होना जरूरी है। इसलिए गाइड ब्लॉक सेट कर के डॉवेलिंग किया जाता है और बाद में ØD2/D3H7 ये छिद्र फिनिश किए जाते हैं। फिक्श्चर तैयार करने की प्रक्रिया समझाने हेतु ये मुद्दे बताए गए हैं।

अब हम फिक्श्चर के कुछ महत्वपूर्ण हिस्सों (चित्र क्र. 2) का कार्य जानेंगे।

गाइड ब्लॉक (2)

गाइड ब्लॉक का काम है, जिग प्लेट आगे पीछे करते समय उसे टेढ़ी या तिरछी दिशा में हिलने ना देना। जिग प्लेट बार बार आगे पीछे की जाने से गाइड ब्लॉक का घिसाव न हो इसलिए उसे केस हार्डन और ग्राइंड किया गया है। आगे आ कर जिग प्लेट उचित स्थान पर रुके इसलिए गाइड ब्लॉक में ØD2 H7 व्यास का लाइनर 1 बिठाया है। इस व्यास में लोकेटिंग पिन का D1 व्यास गाइड होता है।

जिग प्लेट (19)

यह जिग प्लेट ब्लॉक में ठीक से गाइड (H7/g6) होनी चाहिए। जिग प्लेट बार बार आगे पीछे की जाने से होने वाला घिसाव रोकने हेतु उसे केस हार्डन तथा ग्राइंड किया जाता है। इस जिग प्लेट के D1H7 और D3H7 ये दो छिद्र, उसे फिक्श्चर पर बिठा कर ही किए जा सकते हैं। चूंकि 10 मिमी. व्यास के छिद्र करने के लिए केवल एक ही ड्रिल का इस्तेमाल किया जाता है, फिक्स रिन्युएबल बुश का प्रयोग किया है। जिग प्लेट को आगे ला कर तथा लोकेटिंग पिन लोकेट करने के बाद उसे क्लैंपिंग स्क्रू की मदद से क्लैंप किया है, ताकि यंत्रण करते समय बाहर आने वाली चिप के घर्षण से जिग प्लेट उठाई ना जाए। जिग प्लेट पर बने खांचे से उसे आगे पीछे करना मुमकिन होता है।

लोकेटर

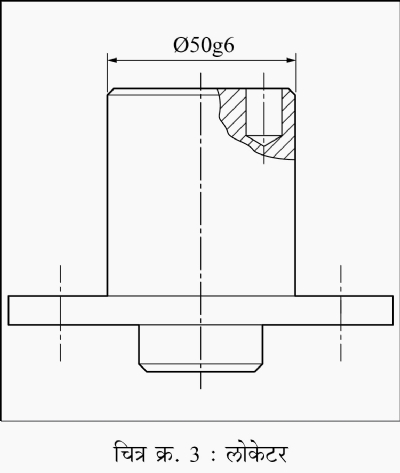

अब हम लोकेटर के बारे में जानते हैं। लोकेटर पर बना अर्धवृत्ताकार छिद्र, ड्रिल को पथदर्शन करता है और उसे हमने नियंत्रित किया है। इस हेतु, चित्र क्र. 3 में दर्शाएनुसार लोकेटर का 30g6 मिमी. व्यास 50 मिमी. किया और Ø10F7 छिद्र बनाया। बाद में लोकेटर का व्यास 30g6 मिमी. किया। इससे ड्रिलिंग करते समय ड्रिल की एक छोर लोकेटर के अवतल भाग का आधार लेती है तथा दुसरी छोर कार्यवस्तु के ड्रिल किए हुए अवतल भाग का आधार लेती है। इस प्रकार यह मुश्किल यंत्रण आसान हो जाता है। लोकेटर को डॉवेल किए जाने के कारण, लोकेटर खराब होने या निकाल कर फिर से बिठाने पर उसकी स्थिति पर खास फर्क नहीं पड़ता। यह अर्धवृत्ताकार स्पार्क इरोजन से भी कर सकते है। ऐसा करने से, लोकेटर 30g6 करने पर भी यह अर्धवृत्ताकार छिद्र Ø10F7 इस नाप में फिनिश कर सकते है।

कार्यवस्तु स्ट्रैप क्लैंप की मदद से कस कर पकड़ी है। स्ट्रैप क्लैंप किस तरह काम करता है, ये हम पहले जान चुके हैं। जगह पर घूमने वाला (स्विंग) या सरकने वाला (स्लाइडिंग), इनमें से किसी भी प्रकार के स्ट्रैप क्लैंप का हम उपयोग कर सकते हैं। अन्य भाग और उनके कार्य के बारे में हमने समय समय पर जानकारी ली है।

विकल्प B

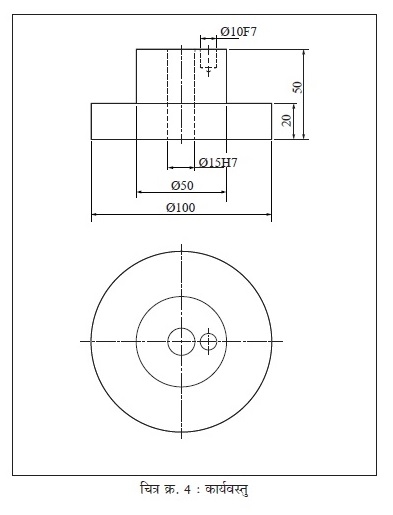

1. पहले Ø30H7 इस छिद्र की जगह पर Ø15H7 का यंत्रण किया।

2. बाद में 10 मिमी. व्यास का छिद्र किया।

3. अंत में 30H7 व्यास का छिद्र पूरा किया।

4. अगला यंत्रण किया।

अब आप जान गए होंगे कि, 10 मिमी. व्यास के छिद्र करने के बाद कार्यवस्तु फिरसे टर्निंग मशीन पर लानी पड़ती है। हो सके तो कार्यवस्तु के बैकफ्लो से यानि टर्निंग के बाद ड्रिलिंग, फिर पीछे का टर्निंग और बाद में आगे का यंत्रण, इस प्रक्रियाक्रम से बचें।

अन्य अहम् मुद्दा है, जरूरत न होने पर Ø15H7 व्यास का नियंत्रित छिद्र करना पड़ता है। इससे समय अधिक लगेगा और लागत भी बढ़ेगी। लेकिन इसके लिए लगने वाला फिक्श्चर सामान्य होगा। इस प्रकार के फिक्श्चर में हिलती जिग प्लेट रखने की आवश्यकता नहीं होगी।

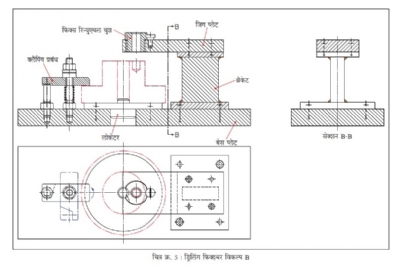

इसमें महत्वपूर्ण बात यह है कि हम फिक्श्चर एक ही बार बनाते हैं। लेकिन कार्यवस्तु के समय में बार बार वृद्धि होती है जो हमारे लिए किफायती नहीं होती। इसलिए पहला विकल्प चुनना बेहतर होगा। देखते हैं कि दूसरे विकल्प के लिए फिक्श्चर (चित्र क्र. 5) कैसा होगा।

इस डिजाइन में जिग प्लेट स्थिर (फिक्स) है। जिग प्लेट हार्डन और ग्राइंड करने की जरूरत नहीं। उसे एक ब्रैकेट पर स्क्रू तथा डॉवेल की मदद से बिठाया गया है। जिग प्लेट में लाइनर हेतु होने वाला H7 छिद्र असेंब्ली पर करना पड़ता है। उसके नाप चित्र क्र. 2 में दिए गए हैं। इस फिक्श्चर में लोकेटर को डॉवेल करने की आवश्यकता नहीं होती।

इससे आप जान गए होंगे कि एक ही यंत्रण के लिए अलग अलग प्रकार के फिक्श्चर डिजाइन किए जा सकते हैं। किस प्रकार का डिजाइन तैयार करना है यह बात हमारे उपलब्ध संसाधन, मशीन, उनकी क्षमता, कार्यवस्तुओं की संख्या, नाप की अचूकता, ऑपरेटर की कुशलता आदि पर निर्भर होती है। निरंतर सुधार के लिए प्रयोगशीलता हमेशा ही महत्वपूर्ण होती है।

@@AUTHORINFO_V1@@