गियर ट्रेन हाउसिंग का मिलिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

हमारे 'वेद इंडस्ट्रीज' कारखाने में विभिन्न प्रकार के पुर्जों पर काम किया जाता है। सभी पुर्जों का कास्टिंग हमारी ही फाउंड्री में तैयार होता है और इस हेतु आवश्यक सभी सुविधाओं से परिपूर्ण अद्यतित सेटअप हमारे पास उपलब्ध है। कभीकभार, काम की अधिकता के कारण कुछ पुर्जों का आंशिक यंत्रण हम बाहर से करवाते थे। यंत्रण बाहर से करवाने के कारण कई बार समस्याओं का सामना करना पड़ता था। कभी कभी पुर्जे समय पर नहीं मिलते थे तथा गुणवत्ता के मुद्दे पर ग्राहकों की शिकायतें भी बढ़ रही थी। इसलिए हमने हमारे कारखाने की क्षमता बढ़ाने का निर्णय लिया। वर्तमान में हमने दाते ग्रुप इस मुख्य कंपनी के अधीन वेद इंडस्ट्रीज, राजराजेश्वरी फाउंडर्स और ऊर्जा इंडस्ट्रीज इन 3 कंपनीयों में उनके काम के अनुसार विभाजन किया है। काम के स्वरूप के अनुसार विभाजन करने से काम में तालमेल आ गया तथा उचित जगह पर कुशल कर्मचारी उपलब्ध होने से उत्पादन में भी बढ़ोतरी हुई।

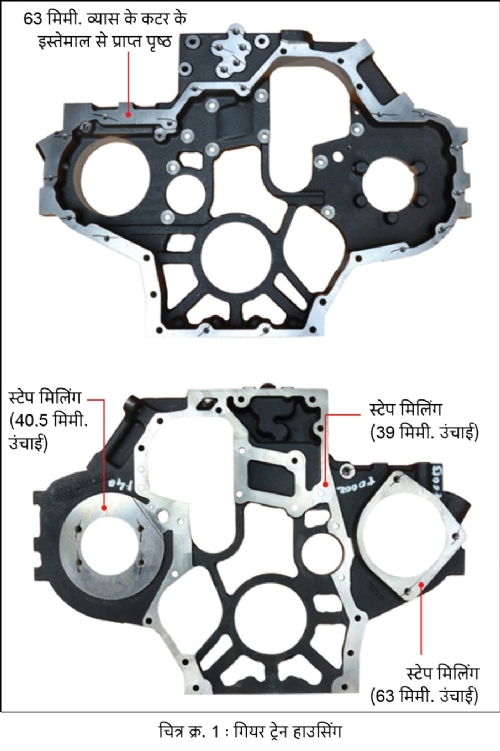

हालांकि वेद इंडस्ट्रीज में गियर ट्रेन हाउसिंग इस पुर्जे का उत्पादन बड़े पैमाने पर किया जा रहा है। 600 मिमी. लंबाई और 450 मिमी. चौड़ाई वाले इस पुर्जे को एक ऑइल गैलरी भी है। इस पुर्जे पर, पहले एवं दूसरे सेटअप में, दोनों बाजुओं का कुल लगभग 5400 मिमी. मिलिंग किया जाता है।

प्रक्रिया

इस पुर्जे का कास्टिंग हमारी ही कंपनी में किया गया है। इन पुर्जों में सामान्यतः OP 10 में 3.5 मिमी. मटीरीयल निकालना होता है (स्टॉक रिमूवल)। इस पुर्जे की मिलिंग प्रक्रिया हम, वी.एम.सी. पर 2 पैलेट का उपयोग कर के करते है।

समस्या 1

प्रारंभ में इस यंत्रण में हमें आवश्यक समतलता (फ्लैटनेस) प्राप्त नहीं हो रही थी। पुर्जों का क्लैंपिंग करते समय दिक्कत थी। क्लैंपिंग का दबाव ज्यादा है यह बात ध्यान में आने पर, उसे घटा कर समतलता सुनिश्चित की गई जिससे पुर्जा टेढ़ा होने की समस्या दूर हो गई।

समस्या 2

शुरु में, प्रक्रिया निश्चित करते समय हमने केनामेटल का 80 मिमी. व्यास का कटर लिया। इसमें हम कार्बाइड के इन्सर्ट का इस्तेमाल कर रहे थे। इस कटर में 7 इन्सर्ट बैठते हैं। इसकी कीमत 750 रुपये/ इन्सर्ट थी। इस पुर्जे में यंत्रण का कुल क्षेत्र अधिक होने के कारण, 4 से 5 पुर्जों का यंत्रण होने के बाद कभी कभी इन्सर्ट टूटते थे या चिप ऑफ हो जाते थे। इन्सर्ट की लागत तथा प्रति पुर्जा खर्चा (CPC) दोनों मेल नहीं खा रहे थे। टूलिंग की लागत ज्यादा हो रही थी।

प्रति माह 2000 पुर्जों का उत्पादन करने का हमारा लक्ष्य था। किंतु उसे हम हासिल नहीं कर पा रहे थे। हम प्रति दिन 30 यानि प्रति माह केवल 900 पुर्जे बना रहे थे। हमारे एच.एम.सी. की क्षमता अधिक होने पर भी हम 2000 के लक्ष्य तक नहीं पहुंच रहे थे।

दोनों तरफ के रफिंग के लिए 10 मिनट लगते थे। यदि कोई पुर्जा आयामी सीमा से थोड़ा भी बाहर गया तो इन्सर्ट टूट जाता था। टूटे इन्सर्ट की वजह से पुर्जे का पृष्ठ खराब हो कर उसे अस्वीकार किया जाता था। ऐसी ही स्थिति में हमने कुछ दिन काम चलाया भी, परंतु इन्सर्ट की इस समस्या पर कोई तो समाधान खोजना अनिवार्य बन गया।

उपाय

हमने टूल उत्पादक को हमारी समस्या तथा अपेक्षित आवर्तन समय (साइकिल टाइम) के बारे में बताया। अनुसंधान के बाद सिरैमिक इन्सर्ट का एक अच्छा विकल्प हमें उपलब्ध हुआ। इसके लिए पहले हमने सिरैमिक की संकल्पना समझ ली, क्योंकि इस हेतु हमें कौनसी पध्दति अपनानी है, वेट या ड्राइ मिलिंग करना है, उसकी लागत तथा CPC कितनी होगी आदि के बारे में हमे कोई जानकारी नहीं थी।

सिरैमिक इन्सर्ट टफ ग्रेड के होते हैं। उनकी यंत्रण गति (Vc) 700 मी./मिनट से अधिक होती है। इस तरह की जानकारी प्राप्त होने पर हमने टूल उत्पादक से उस बारे में प्रस्ताव लिया। इसके बाद हमने उन्हें परीक्षण हेतु आमंत्रित किया। परीक्षण के दौरान उन्होंने 3500 आर.पी.एम. तथा 3200 फीड लगाने की सलाह दी। हमें आश्चर्य हुआ क्योंकि हमारी चालू गति 1116 आर.पी.एम. थी। हमें ड़र था कि पुर्जा या कटर उड़ जाएगा; लेकिन 100 Nm दबाव के फिक्श्चर से पुर्जे का यंत्रण सफलता और सुलभता से हुआ। केवल ड़ेढ़ मिनट में मिलिंग पूरा हुआ। इससे लगभग 8.5 मिनट का समय बच गया।

लाभ

> यंत्रण सूखा होने के कारण शीतक की लागत में बचत हुई क्योंकि यंत्रण के बाद ही, केवल कटर और पुर्जा ठंड़ा करने हेतु शीतक का इस्तेमाल किया जाता है।

> फिनिशिंग हेतु अभी भी पुराने कार्बाइड इन्सर्ट का प्रयोग किया जाता है। पूर्वपध्दति में कार्बाइड इन्सर्ट का उपयोग पहले रफिंग के लिए किया जाता था और उसके बाद फिनिशिंग के लिए। नई पध्दति में हम फिनिशिंग के लिए कार्बाइड इन्सर्ट और रफिंग के लिए सिरैमिक इन्सर्ट का उपयोग कर रहे है। इससे इन्सर्ट की आयु बढ़ गई है।

> नई पध्दति में आवश्यक फिनिश प्राप्त हो रहा है। अगले कुछ दिनों में CBN का परीक्षण हो जाएगा। हमें विश्वास है कि यह परीक्षण सफल हुआ तो समय की और भी बचत होगी।

महेश दाते

संचालक, दाते ग्रुप

9822091106

महेश दाते यांत्रिकी अभियंता हैं तथा 'दाते ग्रुप' के संचालक हैं। महाराष्ट्र के इचलकरंजी के कई औद्योगिक संस्थानों में आप विभिन्न पदों पर कार्यरत है। आपको फाउंड्री तथा यंत्रण क्षेत्र का 18 वर्षों का अनुभव है।

@@AUTHORINFO_V1@@