शॉप फ्लोर मेट्रॉलॉजी : निगरानी और उपाय

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

मिलिंग और मशीनिंग सेंटर

मशीनिंग सेंटर और मिलिंग मशीन पर काम करते समय, उचित उपकरणों के इस्तेमाल से आगे दिए कामों की जांच की जा सकती है

• मशीनिंग सेंटर पर पुर्जों के आयामों एवं स्थान की जांच

• सटीक जांच के लिए डाइमंड लाइन

• मशीनिंग सेंटर पर टूल सेटिंग और ज्यामितीय जांच

• मशीनिंग सेंटर पर टूल टूटना

• मशीन की रक्षा

• टूल और प्रक्रिया की निगरानी

• मशीन की निगरानी

मशीनिंग सेंटर पर पुर्जों के आयामों एवं स्थान की जांच

उत्पादन क्षेत्र की एक मुख्य समस्या है मिलिंग मशीन और मशीनिंग सेंटर पर किए गए यंत्रण में हुई गलतियों के कारण फेंके जाने वाले (स्क्रैप) पुर्जों का निर्माण। इस समस्या से बचने का एक रास्ता है, यह पता लगाना कि पुर्जा मशीन के टेबल पर किस तरह रखा हुआ है (मशीन के अक्ष के संदर्भ में वास्तविक स्थान) और साथ ही, यंत्रण के बाद पुर्जे की तुरंत जांच करना। इस तरह की जांच के लिए, मशीन को पार्ट प्रोबिंग के जरिए (टच प्रोब + बोर गेज) सुसज्जित करना जरूरी है। मशीनिंग सेंटर पर आयामों की गणना करना आसान, तेज और सटीक कभी भी नहीं था।

मारपॉस के WRG बोर गेज किसी सामान्य टूल की तरह ही इस्तेमाल होते हैं और यंत्रण किए हुए भागों का आयामी (डाइमेन्शनल) नियंत्रण करने हेतु टूल, मैगेजिन में से मशीन के स्पिंडल में लोड किए जाते हैं। उनकी मजबूती और मापन की अचूकता, बड़े पैमाने पर किए जाने वाले उत्पादन (मास प्रोडक्शन) के लिए अनुकूल तथा उपयुक्त होती है। अंतिम उपयोगकर्ता की मापन की जरूरतोंनुसार उनमें आसानी से बदलाव किए जा सकते हैं।

जिस स्थिति में मिलिंग मशीन या मशीनिंग सेंटर में यंत्रण (कटिंग) होता है उसी परिवेश में किए जाने वाले मापन के काम, पार्ट प्रोबिंग द्वारा किए जाते हैं। फलस्वरूप, ऑपरेटर को सी.एम.एम. के जरिए मिलने वाली जानकारी बहुत ही जल्दी और अर्थपूर्ण मार्ग से प्राप्त होती है। यह सच है कि सी.एम.एम. से हूबहू मापन किया जाता है, लेकिन मशीन के अंदर पुर्जा कैसा पकड़ा गया है इस बात का उससे कोई संबंध नहीं होता। इसके अलावा, यंत्रण पैरामीटर पर विभिन्न पर्यावरणीय स्थितियों का भी असर हो सकता है।

पार्ट प्रोबिंग अैप्लिकेशन दो तरह से जांच करता है, कार्यवस्तु का सेटअप और पुर्जे की जांच। यंत्रण प्रक्रिया शुरू करने से पहले कच्चे माल के टुकड़े का स्थान, उसका शुरुआती बिंदु और उन्मुखीकरण (ओरिएंटेशन) के बारे में जानना आवश्यक है। इस बारे में जानकारी ना होने से या गलत जानकारी होने से पुर्जे का यंत्रण टॉलरन्स के पार होने का खतरा होता है। इसके अलावा, कार्यवस्तु के सेटअप की जानकारी प्राप्त करने से अस्वीकार हुए पुर्जों की संख्या काफी हद तक घटती है।

मशीनिंग सेंटर पर ही पुर्जे की जांच करने का मतलब है यंत्रण के तुरंत बाद की जाने वाली आयामी जांच। ऊपर दी गई दोनों जांचें करने से उपयोगकर्ता को आगे दी गई बातें समझ आती हैं

• पुर्जा टॉलरन्स में है और अगली प्रक्रिया में जा सकता है।

• पुर्जे के आयाम, ड्रॉइंग में दिए हुए आयामों से अलग हैं, इसीलिए उस पर यंत्रण की आवश्यकता है।

• पुर्जा ठीक से बनाया नहीं गया है और वह टॉलरन्स के बाहर है।

कोई खराब पुर्जा यदि तुरंत निकाल दिया जाए तो उस पर की जाने वाली अगली प्रक्रियाएं टाली जा सकती हैं।

लाभ

• काम और जांच के लिए आवश्यक समय घटता है।

• उत्पादन क्षमता बढ़ती है।

• पुर्जे के स्थान का वास्तविक समय (रियल टाइम) में तत्काल निश्चित होता है।

• खराब वस्तुओं का निर्माण कम होता है।

• मशीन पर ही कार्यवस्तु का मापन किया जाता है।

प्रकार

हरएक मिलिंग मशीन और मशीनिंग सेंटर को पार्ट प्रोबिंग अैप्लिकेशन की संपूर्ण व्यवस्थाएं उपलब्ध करा के विभिन्न आकार के पुर्जों की नपाई कर सकते हैं।

• ऑप्टिकल ट्रांस्मिशन टच प्रोब - छोटे और मध्यम आयामों वाली मशीन के लिए उपयुक्त

• रेडियो ट्रांस्मिशन टच प्रोब - मिलिंग मशीन और मशीनिंग सेंटर के लिए प्रोब। बड़े भागों का यंत्रण करते समय इस्तेमाल के लिए उपयुक्त

• वायरलेस बोर गेज

• स्कैनिंग प्रोब

हाल ही में यंत्रण की हुई मशीन की प्रोफाइल की सटीकता सत्यापित करने तथा पृष्ठीय कमियां सीधी मशीन पर ही पहचानने के लिए उपयुक्त।

इसके अलावा, मारपॉस ने, हर पार्ट प्रोबिंग अैप्लिकेशन के लिए समर्पित (डेडिकेटेड) मापन साफ्टवेयर विकसित किए हैं।

अत्यंत सटीक जांच के लिए डाइमंड लाइन

आज तक, मशीन के संदर्भ में मापन कार्यप्रदर्शन के सर्वोच्च स्तर के अचूक प्रोबिंग समाधान मारपॉस उपलब्ध कराती है। हमेशा कुछ नया करते रहना और उपयोगकर्ता की जरूरतें पूरी करना मारपॉस का व्यावसायिक दृष्टिकोण है। इसी का परमोत्कर्ष है मारपॉस ने हाल ही में बाजार में लाई हाइ प्रिसिजन प्रोबिंग, जो उच्चस्तरीय सटीकता वाले उत्पादों की एक नई सीरीज है। टूल, प्रीसेटिंग, सत्यापन, कार्यवस्तु सेटअप और पुर्जे की जांच हेतु एक अत्यंत अचूक सुविधा, हाई प्रिसिजन प्रोबिंग के जरिए ग्राहकों को उपलब्ध हुई है।

स्पिंडल प्रोब

हाइ प्रिसिजन स्पिंडल प्रोब स्वचालित रूप से, मशीन के अक्ष का स्थान खोजने हेतु पिजोइलेक्ट्रिक तकनीक का इस्तेमाल करते हैं। किसी भी आकार के मशीनिंग सेंटर या मिलिंग मशीन पर, पुर्जे के नियंत्रण एवं स्थाननिर्धारण के लिए उत्कृष्ट मापन इनसे आश्वस्त होता है। इसके अलावा, आयाम तथा डिजाइन और ट्रांस्मिशन मोड में विविधता (हार्ड वायर्ड, ऑप्टिकल और रेडियो) देने वाले अनेक विकल्प उपलब्ध हैं।

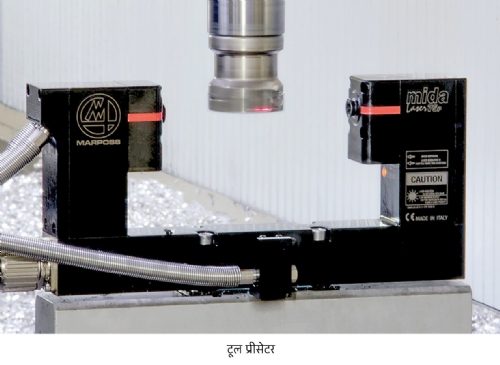

टूल सेटर

मापन हेतु कैमरा इस्तेमाल करने वाले विजुअल टूल सेटर (VTS) का उपयोग किया जाता है। VTS के जरिए पृष्ठ की अखंड़ता जांची जा सकती है। इसी विशेषता के कारण उसे, टूल की छोटी खराबियां स्कैन करने वाला तथा नोंक से पिछले हिस्से तक पूरे टूल की जांच करने वाला, इकलौता विजुअल टूल सेटर कहा जा सकता है। कार्यवस्तु और निर्माण के कुल दर्जे के लिए सी.एन.सी. मशीन पर लगाए टूल की प्रोफाइल जांचना बहुत जरूरी होता है।

समर्पित सी.एन.सी. नपाई आवर्तनों के द्वारा वास्तव (ट्रू) व्यास की जांच की जाती है। किसी भी अन्य संपर्क रहित (नॉन कॉन्टैक्ट) टूल सेटर की तुलना में यह बहुत ही तेज है। स्पिंडल इंडेक्सिंग के इस्तेमाल से सभी कटर के लिए, हर कटर के कोणीय स्थान पर लंबाई, व्यास तथा छोर की अखंड़ता की जांच की जा सकती है।

लाभ

• उत्पादन के दर्जे में सुधार

• उत्पादन क्षमता में बढ़ोतरी

• सटीकता के कारण खराब उत्पादन की मात्रा में कमी

• जटिल या कारीगरी किए हुए पृष्ठ पर भी अविश्वसनीय नपाई कार्यप्रदर्शन

• आवर्तन काल घटाने हेतु तेज गति से जांच

• विभिन्न प्रकार की मशीन और अैप्लिकेशन के लिए समाधानों की विस्तृत श्रेणी

प्रकार

• T25P एक केबल वायर्ड प्रोब है। इसकी वजह से प्रबंधनीय परिमाण मिलते हैं। ग्राइंडर और शार्पनर पर इस्तेमाल के लिए यह एक सटीक विकल्प है।

• VOP40P एक ऑप्टिकल ट्रांस्मिशन युक्त कॉम्पैक्ट प्रोब है। यह उच्च सटीकता के छोटे एवं मध्यम आकार के मशीनिंग सेंटर या मिलिंग मशीन के लिए आदर्श है।

• WRP45P और WRP60P रेडियो ट्रांस्मिशन प्रोब हैं, जो मोड्यूलर डिजाइन पर आधारित, उच्च सटीकता की मिलिंग मशीन और 5 अक्षीय मशीनिंग सेंटर के लिए आदर्श हैं। रेडियो ट्रांस्मिशन होने की वजह से बड़े आकार की मशीन के लिए वें बेहद उपयोगी होते हैं। 1 मीटर तक के प्रोब एक्स्टेंशन का इस्तेमाल कर के उन्हें ग्राहकों के लिए अनुरूप (कस्टमाइज) करना संभव है।

VTS श्रेणी

इसमें विभिन्न मॉडल हैं और टूल व्यास विस्तृत व्याप्तियों में उपलब्ध रहते हैं।

• VTS SF45, VTS SF45 कॉम्पैक्ट और VTS SF85 (स्मॉल फील्ड मॉडल) 0.0001 मिमी. रिजोल्यूशन के साथ न्यूनतम 0.01 मिमी. और अधिकतम 80 मिमी. तक के टूल नापने में सक्षम हैं।

• VTS WF45 और VTS WF85 में (वाइड फील्ड मॉडल) 0.04 मिमी. से लेकर 3 मिमी. व्यास का (दोनों बाजू) और 80 मिमी. तक (एक बाजू) विस्तृत व्याप्ति में नापने की क्षमता है।

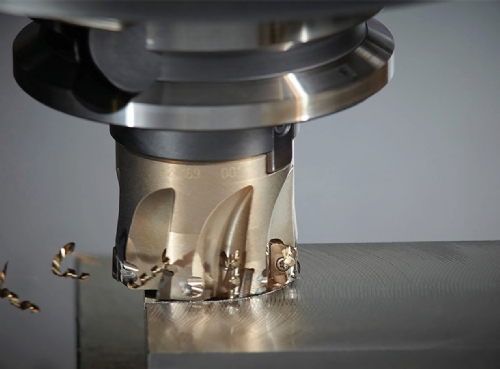

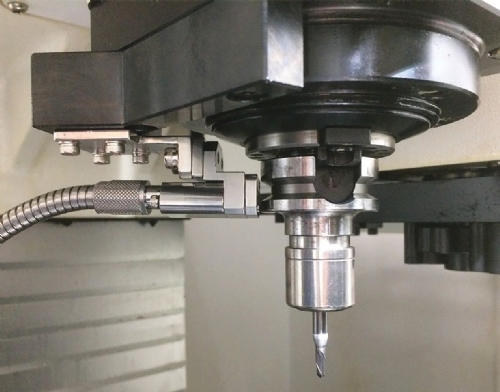

मशीनिंग सेंटर पर टूल सेटिंग और ज्यामितीय जांच

मिलिंग मशीन और मशीनिंग सेंटर पर काम करने वालों को, टूटे या घिसे टूल या उचित तरीके से नपाई ना किए हुए टूल के इस्तेमाल से बनाए हुए पुर्जे बर्बाद होने की समस्या पता होती है। अंतिम उपयोगकर्ता या ऑपरेटर को, काम करते समय उचित निर्माण के लिए बुनियादी जानकारी देने वाले योग्य उपकरण मौजूद नहीं होते। यंत्रण प्रक्रिया के पहले, दौरान और बाद में ऑटो टूल सेटिंग करने से, कटर और ड्रिल की लंबाई तथा व्यास का सटीक मूल्य स्वचालित रूप से प्राप्त किया जा सकता है। टूल सेटर द्वारा मशीन के कार्यक्षेत्र में, वास्तविक यंत्रण होते समय टूल का मापन किया जाता है। इस तरह से की गई टूल की जांच, मशीन की बाहरी प्रीसेटिंग की बजाय अधिक सार्थक और तेज होती है।

प्रीसेटिंग और टूल सत्यापन (वैलिडेशन) ये मापन के दो बुनियादी चरण, टूल सेटर द्वारा सक्षम किए जाते हैं। प्रीसेटिंग चरण से मुख्य लाभ यह है कि यंत्रण प्रक्रिया शुरू करने से पहले मशीन पर टूल नापा जाता है। इससे अक्षों के संचलन से वास्तविक आयाम प्राप्त होते हैं, टूल आयामों की किताबी गणना से मिलने वाले नहीं। साथ ही, स्पिंडल में टूल के गलत क्लैंपिंग के कारण पैदा होने वाली रनआउट जैसी गलतियां ध्यान में आ कर उनकी क्षतिपूर्ति करना संभव होता है।

कटिंग की गुणवत्ता नियंत्रण में रखने हेतु, टूल सत्यापन के जरिए कटर और ड्रिल का घिसाव या विभिन्न प्रक्रियाओं के दौरान हुई टूट फूट देखना भी संभव हो पाता है। इसके अलावा, टूल की लंबाई प्रभावित करने वाले ऊष्मीय बदलावों की क्षतिपूर्ति करना भी मुमकिन होता है।

लाभ

• उत्पादन का दर्जा बढ़ता है।

• उत्पादन के दर्जे का स्तर बनाया रखा जा सकता है।

• बाहरी या मानवीय टूल जांच की तुलना में समय की बचत होती है।

• मशीन की उत्पादकता बढ़ती है।

• काम के दौरान वास्तविक मापन किए जाने के कारण अधिक अचूक माप मिलते हैं।

• काम के दो चरणों के दौरान टूल की जांच संभव होती है।

• नापे गए मूल्यों का स्वचालित संपादन किया जाता है और टूल टेबल अपडेट होता है।

• ऑपरेटर का काम सुलभ हो जाता है।

• सी.एन.सी. पर मापन के मूल्य हाथ से ड़ालने में होने वाली गलतियां टाली जा सकती हैं।

प्रकार

काम के दौरान पैदा होने वाली विभिन्न स्थितियों के लिए उपयुक्त, कई प्रकार के टूल सेटर मारपॉस पेश करती है।

• कांटैक्ट टूल सेटिंग

वायरलेस और वायर्ड ऐसे दोनों अैप्लिकेशन में, न्यूनतम 1 मिमी. व्यास के स्थिर या घूमने वाले टूल का मापन किया जा सकता है। प्रीसेटिंग से व्यास एवं लंबाई के मूल्य प्राप्त किए जा सकते हैं और टूल की अखंड़ता जांची जा सकती है।

• नॉन कांटैक्ट टूल सेटिंग

1 मिमी. से कम लंबाई के टूल की नपाई या अधिक जटिल मापन करने हेतु उपयुक्त, जैसे कि रनआउट, कटर प्रोफाइल की अखंड़ता की जांच।

• विजन टूल सेटिंग

माइक्रो टूल और सबसे ऊंचे स्तर का मेट्रोलॉजिकल कार्यप्रदर्शन आवश्यक होने वाले अैप्लिकेशन के लिए (2 माइक्रोन से कम मापन सटीकता) यह आदर्श है।

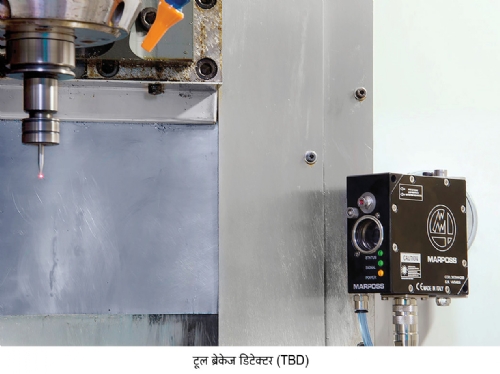

मशीनिंग सेंटर पर टूल का टूटना

यंत्रण के दौरान टूल का टूटना ध्यान में ना आए तो उत्पादन पर विनाशकारी असर पड़ सकता है क्योंकि जिस पल टूल खराब होता है तब से, उसने काटा हुआ हर पुर्जा गलत ही होगा। मानवरहित उत्पादन की प्रक्रिया में यह मुद्दा अधिक गंभीर बनता है, क्योंकि वहाँ ऑपरेटर को ऐसी समस्या समझने में कई घंटे लग सकते हैं। उसी प्रकार, बोरिंग जैसी प्रक्रिया में, टूल टूटने के बाद उस कार्यवस्तु पर बाद में इस्तेमाल किए जाने वाले टूल का नुकसान होने की संभावना होती है क्योंकि उन्हें अपेक्षा और क्षमता से अधिक मटीरीयल बाहर निकालना पड़ता है।

इस तरह के अपव्यय और खर्च से बचने के लिए, यंत्रण प्रक्रिया के बाद संभावित टूट पहचानने में सक्षम होने वाली प्रभावशालि टूल इंटिग्रिटी चेक सिस्टम के इस्तेमाल से मशीन सुसज्जित करना अनिवार्य होता है।

टूटा टूल खोजने और अखंड़ता जांचने हेतु हम विभिन्न विकल्प उपलब्ध कराते हैं। ये प्रणालियां इंस्टाल तथा सेट करने में आसान हैं और अत्यंत तेज साफ्टवेयर साइकल के साथ काम करती हैं। इस तरह आप काम के दर्जे के बारे में आश्वस्त हो जाते हैं और उसी समय आवर्तन काल इष्टतम (ऑप्टिमाइज) किया जाता है।

टूटा टूल खोजने वाले मारपॉस के उपकरण, टूल टेबल के परिमाणों का प्राथमिक संदर्भ लेते हैं। बाद में उन्हें ऑपरेटर के जरिए अधिकतम स्वीकार्य टूट फूट टॉलरन्स परिभाषा (न्यूनतम मूल्य 0.1 मिमी.) की जरूरत होती है। यंत्रण के बाद जांच होती है। टॉलरन्स से अधिक टूट दिखाई पड़ने पर खराब टूल बदलने हेतु एक चेतावनी (अलार्म) दी जाती है जिसके कारण उत्पादन संबंधी समस्या टाली जा सकती है।

लाभ

• उत्पादन का दर्जा बढ़ता है।

• मशीन की उत्पादकता बढ़ती है।

• खास कर के मानवीय हस्तक्षेपरहित निर्माण में खराबियां कम होती हैं।

• काम के दो चरणों के दौरान टूल की जांच की जा सकती है।

• टूल की अखंड़ता की स्वचालित जांच होती है।

• जल्द जांच संभव

• ऑपरेटर का काम सुलभ हो जाता है।

प्रकार

टूटा टूल खोजने के लिए विविध प्रणालियां उपलब्ध हैं।

• कांटैक्ट टूल सेटर : बहुत ही बड़े आकार के टूल के लिए आदर्श (न्यूनतम व्यास 1 मिमी.)

• हार्ड वायर्ड और वायरलेस ट्रांस्मिशन (रेडियो और ऑप्टिकल) दोनों प्रकारों में उपलब्ध

• टूल ब्रेकेज डिटेक्टर (TBD) : अक्षीय अखंड़ता की जांच हेतु समर्पित उत्पादन, मुख्य रूप से ठोस बॉडी वाले टूल के लिए, जैसे कि ड्रिल और टैपिंग टूल। 0.15 मिमी. तक के छोटे टूल की टूट, एक सेकंड से भी कम समय में पहचानने में सक्षम

• मिडा लेजर, नॉन कांटैक्ट प्रणाली के जरिए, अखंड़ता की जांच के साथ ही विभिन्न मापन और कटर प्रोफाइल स्कैनिंग की जा सकती है।

• विजन टूल सेटिंग : माइक्रो टूल और सबसे ऊंचे स्तर का मेट्रोलॉजिकल कार्यप्रदर्शन आवश्यक होने वाले अैप्लिकेशन के लिए (2 माइक्रोन से कम मापन सटीकता) यह आदर्श है।

मशीन की रक्षा

प्रक्रिया की अन्य सभी रुकावटों के अलावा, हिलता अक्ष और फिक्श्चर, टेबल या कार्यवस्तु जैसे अन्य घटकों में टक्कर होने से मशीन लंबे समय तक बंद रहने (डाउन टाइम) और खर्चीली मरम्मत जैसे हादसे होते हैं। टक्कर के बाद होने वाला नुकसान कम करना बहुत जरूरी होता है। इसीलिए इन प्रणालियों के लिए प्रतिक्रिया का समय (रिअैक्शन टाइम) अत्यंत महत्वपूर्ण होता है। एन.सी. और मशीन की खुद की ओवरलोड खोज यंत्रणा, स्पिंडल या मशीन के अन्य भागों को नुकसान से बचाने के लिए पर्याप्त तेज नहीं होती। मशीन के सेटअप या ऑपरेशन की गलतियों के कारण टक्कर होना लाजमी होता है। ARTIS निगरानी प्रणाली सबसे पहले चालक शक्ति को रोकती है और इस तरह नुकसान कम से कम रखा जाता है।

इस प्रणाली में इलेक्ट्रॉनिक मोड्यूल, संवेदक (सेंसर) और एक साफ्टवेयर पैकेज होता है जो कॉन्फिगरेशन, विजुअलाइजेशन तथा डेटा मैनेजमेंट का काम करता है। नई या मौजूदा मशीन और प्रणाली का एकत्रीकरण (इंटिग्रेशन) आसान होता है। कंट्रोल कैबिनेट या फील्ड हाउसिंग में यह मोड्यूल DIN रेल पर स्थापित किया जाता है।

पिजोइलेक्ट्रिकल स्ट्रेन सेंसर या अैक्सेलरोमीटर को डिवाइस की संरचना में या ड्राइव पर उचित स्थान पर लगाया जाता है। मशीन को कंट्रोल के साथ IO कनेक्शन द्वारा जोड़ा होने के कारण किसी भी कंट्रोल के साथ इन संवेदकों के इस्तेमाल में कोई दिक्कत नहीं आती। अैक्सेस और डेटा विजुअलाइजेशन का काम औद्योगिक पीसी या मशीन कंट्रोल पैनल जैसी, विंडोज पर आधारित प्रणाली में से इथरनेट कनेक्शन के जरिए किया जाता है। लेकिन सीमेन्स टीसीयू (लिनक्स) कंट्रोल हो तो उसके जरिए सीधा भी किया जा सकता है।

लाभ

• ARTIS मशीन रक्षा प्रणाली (GEMCMS02) द्वारा ओवरलोड, टक्कर और स्वचालित एवं हस्तचालित (मैन्युअल) ऑपरेशन में होने वाली दुर्घटनाएं पूरी विश्वसनीयता से खोजी जाती हैं। बिल्कुल धीमी गति से ले कर तेज अक्षीय गति तक यह काम करती है।

• प्रतिक्रिया की गति 1 मिलीसेकंड से भी कम

• मशीन के चलने के दौरान यह प्रणाली भी अविरत चलती है और रेकार्डर में पूरी जानकारी प्रविष्ट होती रहती है।

• फोर्स सेंसर द्वारा, मशीन की संरचना में (स्ट्रक्चर GEMCMS02) मौजूद पृष्ठीय विरूपण नापा जाता है।

टूल और प्रक्रिया की निगरानी

ARTIS टूल और निगरानी प्रणाली, पूरी यंत्रण प्रक्रिया के दौरान, टूल की स्थिति पर नजर रखती हैं। यह प्रणाली खुद, व्यक्तिगत तौर पर समायोज्य सिग्नल सीमा प्रदान कर के कर्तन छोरों का घिसाव और टूल टूटने जैसी बातों का पता लगाती है।

लाभ

• यंत्रण के दौरान टूल, कार्यवस्तु एवं मशीन के लिए निरंतर रक्षा

• टूल की लंबी आयु

• अलग टूल के लिए पैरामीटर या स्वचालित सेटिंग संभव है

मशीन की निगरानी

आज स्पिंडल की गति बहुत तेज रख कर काम किए जाते हैं। यंत्रण प्रक्रिया के दौरान अनेक बार बड़े पैमाने पर कंपन पैदा होते हैं, जिनकी वजह से उत्पादन का दर्जा तो खराब होता ही है, साथ ही स्पिंडल और अक्ष के बेरिंग का नुकसान होता है।

मशीन और स्पिंडल के कंपन नियंत्रण में रखने के लिए, फलस्वरूप खर्च कम करने के लिए और दर्जा सुधारने के लिए बेरिंग का नुकसान जल्दी ही खोजना जरूरी है। सेंसर सिग्नल का (कंपन, तापमान और गुरुत्वाकर्षण) सटीक मूल्यांकन कर के यह हासिल किया जा सकता है। अलार्म की सीमाएं स्वतंत्र रूप से सेट की जा सकती हैं और नापा गया मूल्य इन सीमाओं से कम या ज्यादा हो जाने पर, तुरंत ही निर्धारित प्रतिक्रिया दी जा सकती है।

ARTIS निगरानी प्रणाली, टूल बदलने के बाद और यंत्रण प्रक्रिया के पहले के शुरूआती चरण में मशीन की दिक्कतें दिखाती है। टूल बदलते समय, कोई चिप हत्यार धारक तथा मुख्य स्पिंडल के बीच की जगह में घुस सकती है। ऐसे हादसे में कई बार, यंत्रण की जाने वाली कार्यवस्तु के दर्जे पर असर पड़ता है। कई बार, चिप के अंदर फंसे रहने का परिणाम यंत्रण पूरा होने के बाद जब पुर्जे की जांच की जाती है तब दिखाई देता है। ARTIS मशीन निगरानी प्रणाली के जरिए तत्काल खोजने का मतलब है, बाद में अनावश्यक परेशानियां न होना और बहुत सा समय बचाना।

केस स्टडी

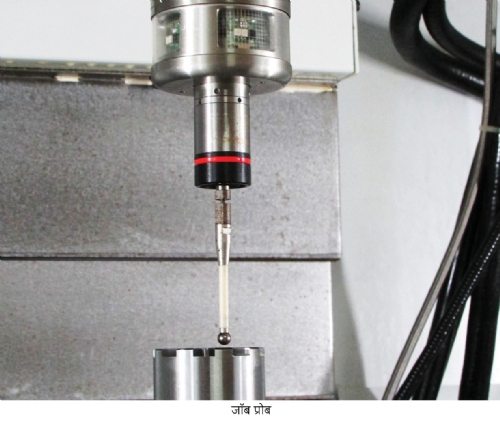

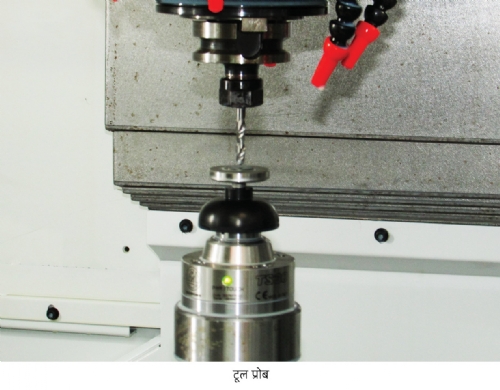

भोसरी स्थित माधव टूल्स कंपनी में, मिलिंग प्रक्रिया के लिए मारपॉस कंपनी के टूल प्रोब एवं जॉब प्रोब का इस्तेमाल किया जाता है। इस कंपनी में प्रधानता से कटिंग टूल के काम किए जाते हैं। कटर बॉडी, पी.सी.डी., ब्रेस कटर के निर्माण की जानकारी कंपनी के संचालक जयंत पाटील ने दी। उन्होंने कहा, "इन्सर्ट पॉकेटिंग के लिए हम मुख्य रूप से टूल प्रोब और जॉब प्रोब का इस्तेमाल करते हैं। पॉकेटिंग करते समय सबसे पहले जॉब प्रोब से कार्यवस्तु का ऑफसेट लेते हैं। उसके बाद कैड कैम से आउटपुट ले कर प्रोग्रैम वी.एम.सी. पर चलाया जाता है। जॉब प्रोब की सहायता से कार्यवस्तु से लंबकोण में होने वाले पॉकेट (राइट अैंगल पॉकेट) की, इन्सर्ट के अैंगल के मुताबिक पॉकेट बना है या नहीं, उसकी गहराई आदि बातें यंत्रण के बाद जांची जाती हैं। टूल प्रोब में यंत्रण प्रक्रिया के पहले टूल का Z अक्ष, व्यास, टूल का बाहरी व्यास जांचा जाता है। मारपॉस की प्रणाली के जरिए टूल के व्यास की बिल्कुल अचूक जांच की जाती है। इसमें वर्क ऑफसेट भी अच्छा मिलता है। साथ ही, इन उपकरणों की पुनरावर्तनीयता (रिपीटैबिलिटी) भी बहुत अच्छी है। पिछले छः महीनों से हम मारपॉस कंपनी के प्रोब इस्तेमाल कर रहे हैं। पुराने तरीके में हम वर्क ऑफसेट और टूल ऑफसेट मैन्युअली लेते थे, जिसके कारण आवर्तन काल बहुत अधिक था। लेकिन, नए प्रोब के कारण वर्क ऑफसेट और टूल ऑफसेट लेने में केवल दो मिनट का समय लगता है।"

श्रीधर जोशी

शाखा प्रबंधक,

मारपॉस इंडिया प्रा. लि.

9921912025

श्रीधर जोशी यांत्रिकी अभियंता हैं और मारपॉस इंडिया प्रा. लि. के पश्चिम विभाग के शाखा प्रबंधक हैं। आपको इस क्षेत्र का 24 सालों का अनुभव है।

@@AUTHORINFO_V1@@