सिलिंडर लाइनर का बोरिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

पुर्जे में पहले से किया हुआ छिद्र बड़ा कर के उसमें आवश्यक व्यास प्राप्त करने के लिए उस पर बोरिंग किया जाता है। सभी प्रकार की धातु, कास्ट या फोर्ज्ड पुर्जों पर यह प्रक्रिया कर सकते हैं। पुर्जे के आकार और रूप (शेप) के अनुसार वी.एम.सी., एच.एम.सी. या लेथ मशीन पर भी आवश्यक आकार का बोर करना संभव होता है।

छिद्र के उचित मापन के लिए पुर्जे में पहले ड्रिलिंग, बाद में रफ बोरिंग, सेमीफिनिश बोरिंग और आखिर में फिनिश बोरिंग किया जाता हैं। कास्ट या फोर्ज्ड पुर्जों के छिद्र में रफ बोरिंग टूल, सेमीफिनिश बोरिंग टूल, और अंततः फिनिश बोरिंग टूल का उपयोग किया जाता हैं। निम्न गुणविशेष साध्य करने की आवश्यकता के कारण बोरिंग ऑपरेशन अत्यंत जटिल होता है।

• छिद्र के अंत तक का आकार बिल्कुल सीधी रेखा में होना।

• छिद्र के उपरी भाग में, मध्य में तथा निचले स्तर पर समान अंड़ाकार (ओवैलिटी) होना।

• छिद्र के आरंभ से अंत तक एकसमान पृष्ठीय फिनिश होना।

उक्त गुणविशेष पुर्जे का आकार, रूप या ज्यामिती, मटीरीयल, रचना (अर्थात कास्टिंग, फोर्जिंग या ठोस मटीरीयल इनमें से पुर्जे की निर्मिती किस तरह से की गई है) आदि पर निर्भर करते हैं।

हर बोरिंग के लिए टूल का चयन महत्वपूर्ण होता है। इसके लिए बोरिंग प्रक्रिया में प्रयोग किए जाने वाले टूलिंग के बारें में जानना आवश्यक है। पहले से ही ठोस भाग होने वाले पुर्जे के लिए टूल चयन करते समय इन बातों का विचार आवश्यक होता है।

ड्रिल : सेमीफिनिश और फिनिश बोरिंग के लिए पर्याप्त स्टॉक रख कर अधिकतम व्यास तक ड्रिल करना।

सेमीफिनिश बोरिंग : ड्रिल से बड़े आकार के बोरिंग बार पर होने वाले मल्टिपल इन्सर्ट पॉकेट द्वारा यह किया जा सकता है।

फिनिश बोरिंग : इस हेतु हमेशा, टूल पर सूक्ष्म समायोजन यंत्रावली (माइक्रो अैडजस्टमेंट यूनिट मेकैनिजम) होने वाला, एक ही पॉकेट वाला बोरिंग टूल चुनना आवश्यक है। बोर के अंतिम आकार के अनुसार टूल का चयन करना होता है।

बोरिंग प्रक्रिया

छिद्र बड़ा करने की इस प्रक्रिया में विभिन्न पद्धतियों का उपयोग किया जाता है।

अ. इंटरपोलेशन पद्धति द्वारा बोरिंग

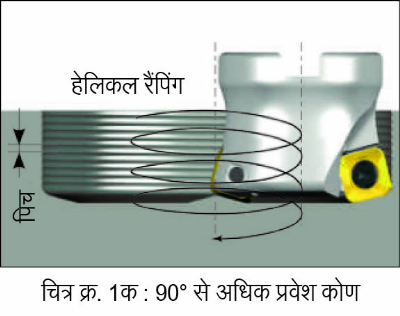

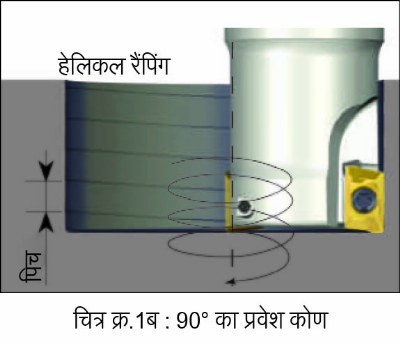

इस प्रक्रिया में, टूल का प्रवेश कोण 90° या उससे अधिक (चित्र क्र. 1 अ, ब और क) होना जरूरी है। क्योंकि छिद्र का आवश्यक आकार पाने के साथ ही, उसका उपरी पृष्ठ तथा छोर एक दूजे से लंबकोण में होना आवश्यक होता हैं। इस स्थिति में, 4 कोनों का +ve ज्यामिति वाला चौकोर, 2 कोनों का +ve ज्यामिति वाला आयताकार इन्सर्ट या टूल प्रयोग किया जाता है। बोरिंग का काम हेलिकल इंटरपोलेशन या हेलिकल रैंपिंग पद्धति से किया जा सकता है, या इंटरपोलेशन द्वारा काउंटर बोरिंग बना कर भी किया जा सकता है। चित्र क्र. 1अ, ब और क में हेलिकल इंटरपोलेशन पद्धति दर्शाई गई है।

ब. एकत्रित (काँबिनेशन) टूलिंग द्वारा बोरिंग

बोरिंग करते समय प्रायः पहले ड्रिलिंग के बाद रफ, सेमीफिनिश और फिनिश बोरिंग ऐसे विभिन्न टूल का प्रयोग किया जाता हैं। रफ से सेमीफिनिश बोरिंग के लिए एकत्रित टूलिंग (चित्र क्र. 2 और 3) करना संभव है और अंतिम फिनिश बोरिंग के लिए अलग टूल का उपयोग किया जाता है। ड्रिल, रफ बोरिंग टूल और सेमीफिनिश बोरिंग टूल एकत्रित करने से टूल की संख्या घटती है एवं समय बचता है। परंतु इसके लिए पर्याप्त शक्ति की मशीन और यंत्रण बल का प्रतिरोध करने हेतु एक मजबूत सेटअप की आवश्यकता होती है।

क. लेथ पर बोरिंग

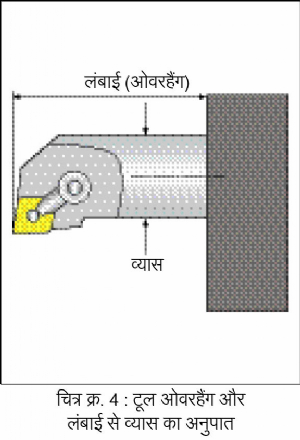

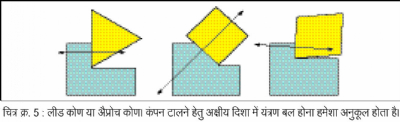

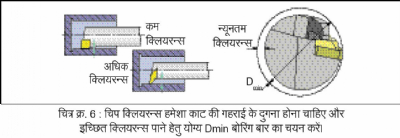

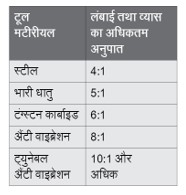

ड्रिलिंग के बाद, टर्निंग सेंटर पर छिद्र बड़ा करने के लिए बोरिंग ऑपरेशन में बोरिंग बार का प्रयोग आवश्यक होता हैं। बोर के आकार के मुताबिक उचित आकार के इन्सर्ट और बोरिंग टूल का इस्तेमाल आवश्यक है। बोरिंग करते समय टूल ओवरहैंग (चित्र क्र. 4), टूल मटीरीयल, अैप्रोच कोण (चित्र क्र. 5) या लीड कोण, चिप दूर करने हेतु बोर में टूल क्लियरन्स (चित्र क्र. 6) का खयाल रखना आवश्यक होता है।

मिसाल

सिलिंडर लाइनर बोरिंग यह बहुत ही महत्वपूर्ण काम है। कास्ट आयरन से बनाए जाने वाले यह लाइनर एक नली की तरह दिखते हैं। इनके निर्माण में बाहरी व्यास (OD), अंदरी व्यास (ID) और फेस का टर्निंग ऐसे काम होते हैं। बाहरी तथा अंदरी व्यासों के बीच समकेंद्रीयता पाने की दृष्टि से, इनका यंत्रण अत्यंत महत्वपूर्ण होता है। साथ ही सिलिंड्रिसिटी, ओवैलिटी और पृष्ठीय फिनिश जैसे अन्य महत्वपूर्ण पैरामीटर हैं जो असेंब्ली के दौरान आवश्यक होते हैं। सिलिंडर लाइनर (चित्र क्र. 7) का उपयोग इंजन के सिलिंडर ब्लॉक में किया जाता है। असेंब्ली पश्चात अंतिम सेमीफिनिश बोरिंग और फिनिश बोरिंग, इंजन ब्लॉक की संरचनानुसार वी.एम.सी या एच.एम.सी. पर किया जाता है।

हमारे एक ग्राहक ने इस काम में हमारी मदत मांगने पर हमने अंतर्गत रफिंग और फिनिशिंग के काम पर ध्यान केंद्रित किया। पुर्जा ग्रे कास्ट आयरन से बना था, जिसमें सिलिकॉन की मात्रा अधिक होने के कारण वह काफी कठोर था। इस वजह से हमें यंत्रण के लिए योग्य इन्सर्ट श्रेणी चुनना आवश्यक था।

पुर्जा : सिलिंडर लाइनर

मटीरीयल : ग्रे कास्ट आयरन

ऑपरेशन : अंदरी व्यास का रफ और फिनिश बोरिंग

मशीन : टर्निंग सेंटर

स्पिंडल पावर : 9 kW

मशीन का अधिकतम आर.पी.एम. : 4000

वर्तमान कार्यपद्धति में समस्या

अ. इन्सर्ट का बड़ी मात्रा में घिसाव होना।

ब. टूल के अधिक ओवरहैंग के कारण चिप ऑफ् होना।

क. कम उत्पादकता/टूल की कम आयु

ड. प्रति पुर्जा अधिक लागत

नई पद्धति का विचार

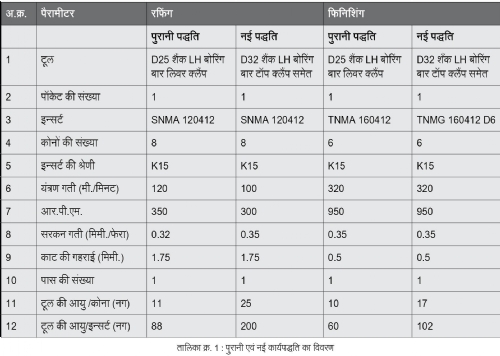

तालिका क्र 1 में दर्शाएनुसार, वर्तमान प्रक्रिया में रफिंग के लिए कोने की त्रिज्या 1.2 मिमी. तथा अधिक कठोर श्रेणी के SNMA स्क्वेयर इन्सर्ट का प्रयोग किया था। काट की गहराई सामान्यतः 1.75 मिमी. और बोरिंग बार का व्यास था 25 मिमी.।

कास्टिंग मटीरीयल अधिक सख्त होता है और मटीरीयल की कठोरता सभी जगह एकसमान न होने से इन्सर्ट जल्द ही घिस जाते थे। कम शैंक व्यास और अधिक ओवरहैंग के कारण चिप निकल रही थी। इसलिए पुर्जे के मटीरीयल की भिन्नता सहने हेतु हमने कठोर श्रेणी और सरल ज्यामिति का चयन किया। इसके लिए 32 मिमी. व्यास का बोरिंग बार चुना। रफिंग के दौरान छिद्र का व्यास 49 मिमी. और अंतिम व्यास 50 मिमी. था। आवर्तन समय कम करने और उत्पादकता सुधारने हेतु हमने सरकन गति बढ़ाई। फिनिशिंग ऑपरेशन में 1.2 मिमी. त्रिज्या के TNMA 16 इन्सर्ट का प्रयोग किया जा रहा था। फिनिशिंग में यंत्रण गति और सरकन गति दोनों अधिक थी। उसके लिए हमने कठोर श्रेणी, कठोर ज्यामिती और 32 मिमी. व्यास के शैंक वाला TNMG 16 इन्सर्ट चुना। फिनिशिंग के समय अत्यधिक ऊष्मा पैदा होने के कारण यहाँ सरल ज्यामिति का चयन नही किया। नई पद्धति में इन्सर्ट ज्यामिति के कारण ऊष्मा का वहन शीघ्र हो कर इन्सर्ट की अधिक आयु पाई गई। बोरिंग कार्यपद्धती में कोई बदलाव नही किया गया था।

नई पद्धति के महत्वपूर्ण मुद्दे

अ. रफिंग के लिए टफ कास्ट आयरन श्रेणी के इन्सर्ट के प्रयोग से टूट फूट टाली जा सकती है। फिनिशिंग हेतु टफ ज्यामितिसमेत अधिक कठोर श्रेणी इस्तेमाल करने से घिसाव कम हो कर, ऊष्मा के वहन में सहायता मिलती है।

ब. बोरिंग बार की लंबाई इष्टतम रखी जाने से पृष्ठ पर चैटरिंग नही होता। पुर्जे की लंबाईनुसार बार की लंबाई तय करनी चाहिए (लंबाई/व्यास का योग्य अनुपात चुनना चाहिए)।

क. पैरामीटर उच्च होने के कारण पुर्जे का क्लैंपिंग दृढ़ होना जरूरी है।

सरकन गति 0.32 से 0.35 पर बदलने से और टॉप क्लैंप वाले अधिक मजबूत टूल शैंक के प्रयोग के कारण रफिंग के दौरान हमें टूल की आयु में काफी बढ़ोतरी मिली। साथ ही चिप ब्रेकर वाले इन्सर्ट और टॉप क्लैंप प्रकार के बड़े शैंक वाले बोरिंग बार के उपयोग से फिनिशिंग में ऊष्मा हटाने में सहायता हुई। अंदरी बोरिंग के समय चैटरिंग घट कर अच्छा पृष्ठीय फिनिश प्राप्त हुआ। फिनिशिंग में भी टूल की अच्छी आयु मिली।

लाभ

1. रफिंग में टूल की आयु 100% से अधिक बढ़ गई।

2. उत्पादकता में 38% सुधार हुआ।

3. प्रति पुर्जा लागत 58% कम हुई।

4. रफिंग के दौरान कोनों पर होने वाला चिपिंग बंद हुआ।

5. फिनिशिंग में टूल की आयु 70% अधिक मिलने के साथ, अच्छा पृष्ठीय फिनिश भी प्राप्त हुआ।

विजेंद्र पुरोहित

प्रबंधक (तांत्रिक सहायता), ड्युराकार्ब इंडिया

9579352519

विजेंद्र पुरोहित मशीन टूल, कटिंग टूल डिजाइन में लगभग 20 साल का अनुभव रखते हैं। फिलहाल आप ‘ड्युराकार्ब इंडिया’ में तांत्रिक सहायता विभाग के मुख्य हैं।

@@AUTHORINFO_V1@@