कॉँबिनेशन बोरिंग टूल

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औरंगाबाद स्थित हमारी गौरव इंजीनीयर्स यह कंपनी पिछले 26 सालों से टूलिंग क्षेत्र में ग्राहकों को निरंतर सेवा दे रही है। पुर्जे पर बनाया हुआ छिद्र, बोरिंग प्रक्रिया से फिनिश किया जाता है। प्रस्तुत लेख में टूलिंग के विभिन्न विकल्प और बोरिंग प्रक्रिया की मूलभूत जानकारी बताई गई है, ताकि यह प्रक्रिया सुलभ एवं किफायती साबित हो सके।

बोरिंग

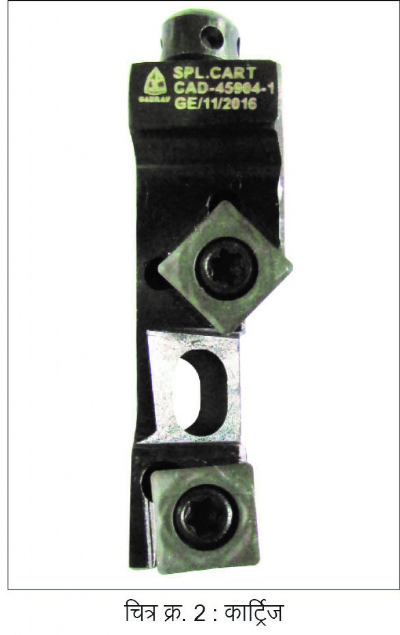

बोरिंग में पहले सेमीफिनिशिंग और बाद में फिनिशिंग किया जाता है। सी.एन.सी. टर्निंग पर बोरिंग करते समय सामान्य बोरिंग बार से ही बोरिंग किया जाता है। चूंकि सी.एन.सी टर्निंग सेंटर में सेमीफिनिशिंग ऑपरेशन अर्थात अंतर्गत टर्निंग ही होने से विभिन्न व्यास के लिए एक ही बोरिंग बार (चित्र क्र. 1) का उपयोग कर सकते हैं। विभिन्न आकारों के रफ बोर के लिए एक और शायद सेमीफिनिशिंग के लिए भी उसी बोरिंग बार का उपयोग लेथ पर किया जा सकता है। किंतु यही काम वी.एम.सी., एच.एम.सी. या एस.पी.एम. पर किया जा रहा हो, तो सेमीफिनिशिंग के लिए अलग बोरिंग बार की आवश्यकता होती है। सेमीफिनिशिंग बोरिंग बार के दो डिजाइन होते हैं, फिक्स टाइप पॉकेट डिजाइन और कार्ट्रिज टाइप (चित्र क्र. 2)।

फिक्स टाइप पॉकेट डिजाइन में साइड लॉक होल्डर या 7/24, BT40, BT50 टेपर होता है। उसके पीछे के पुल स्टड को मशीन में बिठाया जाता है। इसमें यदि 7/24 टेपर का उपयोग किया गया हो तो, इन्सर्ट खराब होने पर पूरा टूल फेंकना पड़ता है। इस कारणवश ऐसे मामले में अन्य यानि कार्ट्रिज टाइप के डिजाइन को प्राथमिकता दी जाती है। 10 मिमी. से 25 मिमी. व्यास तक एकल (सिंगल) कार्ट्रिज इस्तेमाल हो सकता है। व्यास 26 मिमी. या अधिक हो तो 2 कार्ट्रिज लगा सकते हैं। 2 कार्ट्रिज लगाने से सरकन गति (फीड) बढ़ती है, साथ में यंत्रण गति भी दोगुनी होती है। 2 कार्ट्रिज लगाने से कर्तन बल (कटिंग फोर्स) संतुलित हो जाता है।

बोरिंग टूल का चयन

बोरिंग करते समय -ve और +ve इन्सर्ट का उपयोग किया जाता है। -ve रेक के लिए न्युट्रल इन्सर्ट (CNMG, TNMG) का भी उपयोग किया जाता है। बोरिंग करते समय संभवतः +ve इन्सर्ट (CCMT, TCMT, TPMT) इस्तेमाल करने की सलाह दी जाती है। इससे बोरिंग किए पृष्ठ पर अच्छा फिनिश मिल सकता है। लेकिन यंत्रण की लागत कम करने हेतु न्युट्रल इन्सर्ट का उपयोग किया जाता है। TNMG के उपयोग से दोनो ओर से 6 कोने मिलते है। इसके विपरित, TCMT इन्सर्ट के उपयोग से 3 ही कोने मिलते हैं। इसलिए सेमीफिनिशिंग के लिए -ve और फिनिशिंग के लिए +ve इन्सर्ट के उपयोग की सलाह दे कर मध्यम मार्ग निकाला जाता है।

बोरिंग के लिए कम से कम मटीरीयल रखने पर जोर दिया जाता है। बोरिंग प्रक्रिया में फिनिशिंग के लिए कई बार डाइमंड या CBN इन्सर्ट इस्तेमाल किए जाते हैं। यह इन्सर्ट महंगे होते है। जितना अधिक मटीरीयल निकाला जाता है उतनी इन्सर्ट की आयु घटती है और साथ में उसके इंडेक्सिंग की संख्या भी बढ़ती है। इंडेक्सिंग बढ़ने के कारण फिर से सेटिंग करना पड़ता है। इससे बचने हेतु कई बार केवल 0.1 मिमी. मटीरीयल फिनिश बोरिंग के लिए रखा जाता है। कार्बाइड या डाइमंड इन्सर्ट की त्रिज्यानुसार फिनिशिंग के लिए रखा जाने वाला स्टॉक तय होता है। जैसे, 0.4 मिमी. त्रिज्या का इन्सर्ट हो तो, 0.4 मिमी. के कम से कम आधी यानि 0.2 मिमी. गहराई का काट मिलना चाहिए। फिनिशिंग के लिए 50 माइक्रोन मटीरीयल रखा गया हो तो कर्तन छोर (कटिंग एज) अधिक तेज (शार्प) होना आवश्यक है, अन्यथा केवल रबिंग होता है। इसलिए 50 माइक्रोन टॉलरन्स रखना हो तो 0.2 मिमी. त्रिज्या का उपयोग करना आवश्यक है। एक और महत्वपूर्ण बात, इसमें लंबगोलाकारिता (ओवैलिटी) की संभावना अधिक होती है। जितना अधिक अलाउन्स उतना लंबगोलाकारिता में कम फर्क होता है।

काँबिनेशन बोर

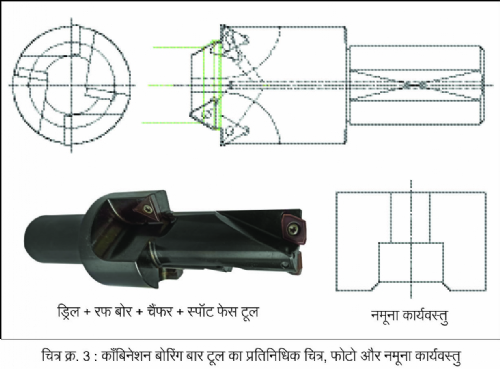

डिजाइन में जब एक ही अक्ष पर एक से अधिक व्यासों का बोरिंग करना होता है तब जरूरी इन्सर्ट एक ही बोरिंग टूल पर लगा कर काँबिनेशन बोरिंग टूल (चित्र क्र. 3) बनाया जाता है। उस स्थान पर चैंफरिंग वाला कार्ट्रिज भी दे सकते हैं। काँबिनेशन यंत्रण हेतु सब से पहले पुर्जे का ड्रॉइंग तयार करने के बाद उसका मॉडल बनाया जाता है। इससे टूल का मॉडल तैयार किया जाता है। उसके बाद के वास्तविक परीक्षण के पश्चात, समायोजन का अंदाजा ले कर योग्य काँबिनेशन टूल बनाया जाता है।

रफ बोरिंग

रफ बोरिंग सबसे सरल बोरिंग मान सकते हैं। इसमें फिनिश या मापन टॉलरन्स के जटिल नियम नही होते हैं। फिर भी इस बोरिंग हेतु टूल का डाइनैमिक बैलन्सिंग करना लाभदायी होता है, क्योंकि रफ बोरिंग की गुणवत्ता पर फिनिश बोर की गुणवत्ता निर्भर करती है। एक और बात, बैलन्सिंग ठीक न रहने से आकार की निरंतरता में फर्क पड़ता है और स्पिंडल की आयु की समस्याएं पैदा होती हैं।

स्टेप बोरिंग

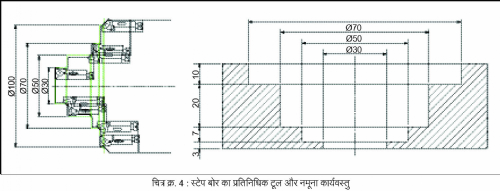

जब एक ही समय पर विभिन्न व्यासों का बोरिंग किया जाता है, तब सवाल उठता है कि ऐसे में एक ही समय कितनी स्टेप की जा सकती हैं? मिसाल के तौर पर अगर किसी बोर को, एक ही अक्ष पर 100 मिमी., 70 मिमी., 50 मिमी. और 30 मिमी. ऐसे चार व्यास हो। उसे चैंफर और उनकी 10 मिमी., 20 मिमी., 7 मिमी., 3 मिमी. की लंबाइयां (चित्र क्र. 4) देने वाला यंत्रण करने हेतु, एक ही टूल पर अपेक्षित लंबाई के हिसाब से निर्दिष्ट व्याससंबंधि स्थान पर इन्सर्ट द्वारा काँबिनेशन टूल बनाया जा सकता है। इसके लिए जितने इन्सर्ट उतने कार्ट्रिज फिट करने हेतु, टूल पर खांचे बनाने होते हैं। जैसे, 50 मिमी. के व्यास के लिए चैंफर का एक, बोर का एक, दूसरे व्यास के बोर एवं चैंफर के लिए कार्ट्रिज एक बॉडी में लगाए जाते हैं। कार्ट्रिज की संख्या व्यास पर निर्भर करती है, क्योंकि कम व्यास के लिए अधिक कार्ट्रिज लगाते समय देखना पड़ता है कि वें एक दूसरे के लिए बाधक न बने। सभी व्यासों का यंत्रण एकसाथ करते समय कटर बॉडी के मटीरीयल में बदलाव की आवश्यकता नही होती। हर व्यास के लिए यंत्रण गति अलग अलग होने के कारण औसत गति अपनाने का निर्णय टूल का उपयोगकर्ता करता है।

फिनिश बोरिंग

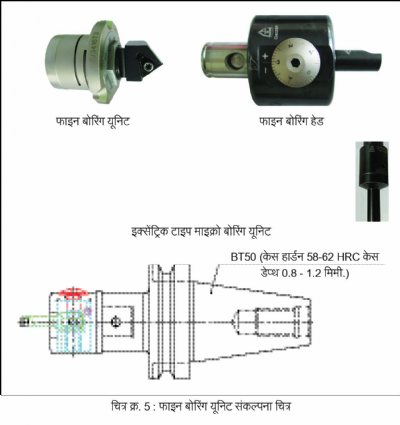

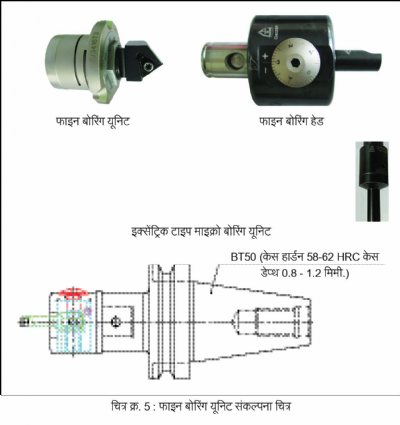

फिनिश बोरिंग में 3 मिमी. से ज्यादा व्यास का फाइन बोरिंग कर सकते हैं। इस हेतु फाइन बोरिंग हेड (चित्र क्र. 5) का उपयोग किया जाता है। फाइन बोरिंग हेड में टूल हेड और 7/24 का अडैप्टर ऐसी रचना होती है। हेड में छोटा टूल ड़ाला जाता है। इसमें एक दुसरे में बैठने वाले दो सिलिंडर होते हैं। बाजू के अैलन स्क्रू द्वारा सिलिंडर उपर नीचे हो सकता है, जिससे टूल की केंद्ररेखा (सेंटर लाइन) सरकती है। सेंटर लाइन सरकने से व्यास कम/ज्यादा होता है। एक डिविजन घुमाने से व्यास 2 माइक्रोन से समायोजित किया जाता है।

वाहन उद्योग में या मास प्रॉडक्शन में इन्सर्ट टाइप माइक्रो बोरिंग यूनिट (चित्र क्र. 5) या फाइन बोरिंग यूनिट का उपयोग किया जाता है। फाइन बोरिंग हेड, बोरिंग यूनिट में बिठाया जाता है। इसमें लंबाई और व्यास के समायोजन हेतु अतिरिक्त रॉड ड़ाल कर टूल का समायोजन किया जाता है। यूनिट पर होने वाली डायल के उपयोग से 2 माइक्रोन रेडियल समायोजन मिल सकता है, किंतु इसके लिए न्यूनतम 19 मिमी. का व्यास आवश्यक होता है। मास प्रॉडक्शन के फाइन बोरिंग में इस डिजाइन का सर्वाधिक उपयोग किया जाता है। इसमें आवश्यकतानुसार अर्थात ± 10 माइक्रोन फिनिश टॉलरन्स मिलता है। फाइन बोरिंग के लिए 99.9% +ve इन्सर्ट का प्रयोग किया जाना चाहिए क्योंकि कोई भी फाइन बोरिंग यूनिट में न्युट्रल इन्सर्ट का उपयोग नहीं किया जाता है। +ve इन्सर्ट के उपयोग से चैटर तथा कंपन दोनो घट कर उत्तम फिनिश मिल सकता है। इसमें शीतक का उपयोग किया जाता है।

माइक्रो बोरिंग बार और फाइन बोरिंग बार में कोई अंतर नही है। इसे FBU अर्थात फाइन बोरिंग यूनिट या MBU अर्थात माइक्रो बोरिंग यूनिट के नाम से जाना जाता हैै। इसे टूल प्रीसेटर न हो तो भी इसका सेटिंग आसान होता है।

मिसाल 1

टू वीलर के सेंटर ब्लॉक सिलिंडर के इनलेट का (चित्र क्र. 6) यंत्रण करते समय बोरिंग करना जरूरी था। इसके सारे आयामों का यंत्रण एक समय पर किया जाता है। यह काम सुलभ बनाने हेतु हमने एक रफिंग टूल (चित्र क्र. 6) बना कर दिया।

इसमें 7 पॉकेट होते है जिनकी लंबाई में 50 से 20 माइक्रोन से कम फर्क होता है। इस टूल के बाद फिनिशिंग टूल का उपयोग किया जाता है। हमारे ग्राहक के पास होने वाली पहली मशीन पर 19 और 27.4 ऐसे दो पॉकेट होते थे। उसके बाद 80 का स्पॉट फेस अलग सा बनाया जाता था और 35, 41.4, 62 तथा 55 व्यास के लिए अलग मशीन का प्रयोग होता था। यानि कुल 3 मशीन के उपयोग के पश्चात, अंत में 80 के कटर से फेसिंग किया जाता था। बाद में उन्होंने एक एस.पी.एम. बना कर हमसे पूछा कि इससे क्या काँबिनेशन हो सकता है। तब हमने उन्हें एक काँबिनेशन टूल (चित्र क्र. 6) बना कर दिया। उनकी वर्तमान मशीन की रचना बदल कर, एक ही मशीन पर दो स्पिंडल हेड बिठाने की सुविधा दी। ऑटो स्पिंडल यंत्रण के उपयोग से, दो हेड पर दो इस प्रकार कुल चार बोरिंग बार चला सकने वाला प्रबंध किया गया। इससे एक ही मशीन पर एक समय 4 पुर्जों का बोरिंग संभव होने लगा। उसीके पास फिनिश बोरिंग मशीन रखी गई। पहले उनके पास दो मशीन थी, जिनमें दो बोरिंग और 19 मिमी. के स्पेशल रीमर थे। हमने यह सभी मशीन एक जगह रख दी। इसमें पुर्जे पर चैंफरिंग भी किया जाता था, जिसके लिए अलग मशीन थी। यह काम भी काँबिनेशन टूल से करने पर 6 मशीन की जगह दो मशीन से काम होने लगा। इससे हर पुर्जे में ग्राहक का डेढ़ घंटा बचने लगा। इससे सेटिंग के समय में भी बचत देखी गई, टॉप क्लैंपिंग की जगह स्क्रू क्लैंपिंग किया गया।

मिसाल 2

हमारे एक ग्राहक, प्लेन बोरिंग बार के उपयोग से एस.पी.एम. पर कार्यवस्तु का यंत्रण करते थे। रेगुलर बोरिंग बार में रफिंग, सेमीफिनिश और चैंफर होते थे। हमने एक इन्सर्ट समाविष्ट किया क्योंकि बैक चैंफर के लिए, एक मशीन पर, तीन ऑपरेशन करने पड़ते थे। उनके पास ऐसे 6 सेटअप थे। हमने बनाए काँबिनेशन टूल में एक बैक चैंफर इन्सर्ट शामिल किया। इस टूल से, अलग से होने वाला चैंफरिंग का काम बंद हुआ। जिस आवर्तन समय में अन्य बोरिंग काम होते थे उसी आवर्तन समय में बैक चैंफरिंग भी होने लगा। इस सुधार को जानने हेतु यह QR कोड अपने मोबाइल फोन पर स्कैन करें।

चित्र क्र. 7 में दर्शाए टूल में उपयोग किए गए इन्सर्ट का विवरण आगे दिया गया है।

1 : रफिंग इन्सर्ट

2 : फिनिशिंग इन्सर्ट

3 : सेमीफिनिशिंग इन्सर्ट

4 : बैक चैंफरिंग इन्सर्ट

इससे आवर्तन समय के साथ मानवीय श्रमशक्ती की भी बचत संभव हो गई।

गिरीश फडके

संचालक, गौरव इंजीनीयर्स

9225641450

गिरीश फडके यांत्रिकी अभियंता हैं। आपने 6 साल टाटा मोटर्स में काम किया है। पिछले 26 सालों से आप औरंगाबाद स्थित गौरव इंजीनीयर्स के संचालक हैं।

@@AUTHORINFO_V1@@