वी.एम.सी. पर किए बोरिंग की उत्पादकता में बढ़त

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

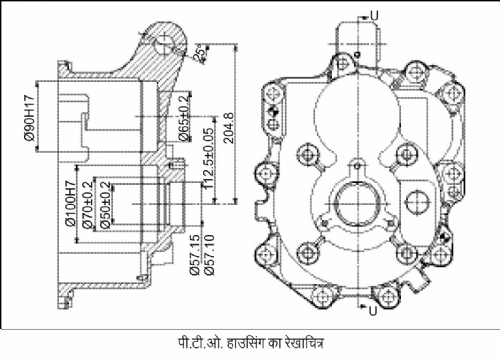

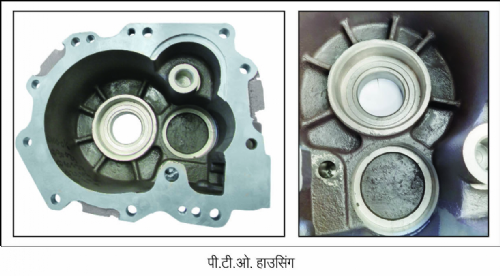

पी.टी.ओ. हाउसिंग 12840 यह इंजन के बाद में होने वाली पावर ट्रांस्मिशन यंत्रावली का हिस्सा होता है। हमारी फाउंड्री में इसका केवल कास्टिंग किया जाता था और यंत्रण के लिए उसे अन्य कारखानों में भेजा जाता था। पी.टी.ओ हाउसिंग के यंत्रण का लगभग 80% काम बाहर से और 20% काम हमारी वेद इंडस्ट्रीज में किया जाता था। काफी काम बाहर देने के कारण अधिकांश बातें हमारे नियंत्रण में नहीं रहती थी। पुर्जे में गुणवत्ता बनी न रहना और समय पर आपूर्ति न पाना यह दो प्रधान समस्याएं हमारे सामने थी। ग्राहक की लगभग 90% शिकायतें भी इसी पुर्जे और इसी वर्ग के अन्य पुर्जों संबधि होती थी। यह स्थिति टालने हेतु इस पुर्जे का पूरा यंत्रण हमारे कारखाने में ही करने का हमने तय किया। इसके लिए हमने, इचलकरंजी में ही, वेद ग्रुप के अंतर्गत ऊर्जा इंडस्ट्रीज नाम से एक स्वतंत्र इकाई प्रस्थापित की। यह इकाई रचाते समय ही, विशिष्ट निर्माण प्रक्रिया को ध्यान में रख कर, मशीन का चयन एवं विन्यास तैयार किया गया।

इस लेख में हम पी.टी.ओ. हाउसिंग के अधिक संवेदी होने वाले बोरिंग के कार्य की जानकारी लेंगे।

पी.टी.ओ. हाउसिंग में 100 मिमी. और 90 मिमी. व्यास के दो अलग छिद्र एवं 100 मिमी. के बोरिंग के व्यास में 100 मिमी., 70 मिमी. और 50 मिमी. ऐसे 3 चरण (स्टेप) हैं।

पुरानी पद्धती

पी.टी.ओ. हाउसिंग के छिद्रों के यंत्रण के दौरान अलग अलग बोरिंग बार इस्तेमाल किए जाते थे। पहले हम 100 मिमी. व्यास के फिनिश बोर के लिए 99.5 मिमी. का रफ बोर करते थे। बाद में फिनिशिंग कर के किनारे पर चैंफर करते थे। उसके पश्चात अनुक्रम से 70 मिमी. और 50 मिमी. का बोर करते थे।

प्रथम तीन बोरिंग बार और चैंफर टूल की मदत से हम उसका यंत्रण करते थे। हर टूल को अंदाजन 1 से 1.5 मिनट का समय लगता था। पूरे रफ बोरिंग को, टूल बदलने के समय सहित, 5 से 6 मिनट लगते थे और बाद में उसका फिनिशिंग होता था। एक बोर के फिनिशिंग को अधिकतम 1.5 मिनट का समय लगता है। अर्थात हर हाउसिंग को कुल 4.5 ते 5 मिनट का समय लगता था। बोरिंग का एक आवर्तन पूरा करने में (रफ कटिंग और फिनिशिंग मिला कर) सामान्यतः 11 मिनट लगते थे। एक समय पर एक ही टूल के प्रयोग के कारण हम उसमें अधिक गति (स्पीड) एवं सरकन गति (फीड) जोड़ सकते थे। इस कारण हम आगे दिए गए पैरामीटर पर यंत्रण करते थे

• स्पिंडल गति (N) : 370-400 आर.पी.एम.

• सरकन गति (f) : अधिकतम 38-40 मिमी. /मिनट

• यंत्रण गति (Vc) : 100 मी./मिनट

इन पैरामीटर पर यंत्रण करते समय, पुरानी पद्धती में, प्रति टूल 18 पुर्जे पूरे होते थे।

नई पद्धती

हमे इस हाउसिंग में 100, 70 और 50 मिमी. व्यास के बोर बनाने थे। बोरिंग ऑपरेशन में हम केवल रफ यंत्रण और फिनिश यंत्रण करते हैं। रफ यंत्रण में लगभग 80% धातु का यंत्रण किया जाता है। फिनिश ऑपरेशन में 0.5 ते 0.4 मिमी. (अलाउन्स) धातु का यंत्रण किया जाता है।

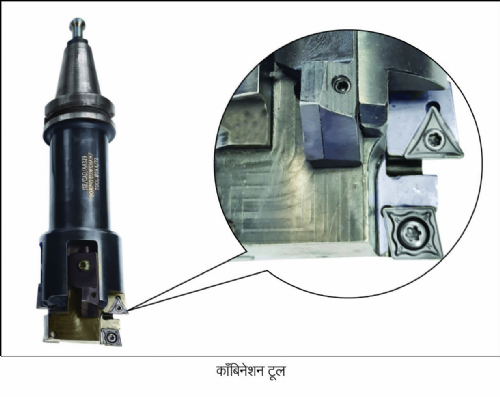

नई पद्धती तय करते समय 100 मिमी.व्यास का बोरिंग टूल कायम रख कर, 50 और 70 मिमी. व्यास के लिए एक काँबिनेशन बोरिंग टूल निश्चित किया गया। नए पद्धती में 100 मिमी. व्यास के लिए, पुरानी पद्धतिनुसार 99.5 मिमी. का रफिंग किया गया। 50 मिमी. और 70 मिमी. के व्यास के लिए काँबिनेशन टूल तयार कर के उसीमें चैंफरिंग का प्रबंध किया गया। दोनो बोर के लिए चैंफरिंग एकसाथ किया गया और 99.5 मिमी. का व्यास चैंफरसमेत किया गया। चैंफरिंग के लिए 40 सेकंड आवश्यक हैं। 50 मिमी., 70 मिमी. का बोर और चैंफरिंग ये तीनों क्रियाएं एकसाथ होने से रफिंग के लिए 2 मिनट तथा फिनिशिंग के लिए 2 मिनट लगते हैं। अर्थात नई पद्धतीनुसार केवल 5 से 5.5 मिनटों (99.5 मिमी. व्यास के लिए 1.5 मिनट + अन्य दो बोर के लिए 4 मिनट) में पी.टी.ओ. हाउसिंग का यंत्रण पूरा होने लगा। काँबिनेशन टूल के पैरामीटर में ज्यादा आर.पी.एम. से स्पिंडल घुमाना संभव नही होता है। नई पद्धती में हमने आगे दिए गए पैरामीटर पर यंत्रण किया

• स्पिंडल गति (N) : 450 से 480 आर.पी.एम.

• सरकन गति (f) : 50 मिमी./मिनट

• यंत्रण गति (Vc): 120 मी./मिनट

पुरानी पद्धती की तुलना में नई पद्धती में पैरामीटर के मूल्य कम होने के बाद भी आवर्तन समय 11 मिनट से 5.5 मिनट तक घटता है।

टूल डिजाइन प्रक्रिया में ध्यान में रखे गए मुद्दे

यंत्रण की आवश्यकताएं अच्छी तरह समझना इसका पहला चरण है। पुर्जे, मशीन, इन्सर्ट आदि के विवरण की मदत से समस्याओं पर अधिक प्रभावशाली उपाय खोजा जाता है। न्यूनतम समय में अधिकतम उत्पादन पाने का विचार किया जाता है। इस हेतु आगे दी गई बातों पर ध्यान रखा जाता है

अ. मटीरीयल की यंत्रण क्षमता, कठोरता और हटाए जाने वाले मटीरीयल की मात्रा

ब. मशीन की विशेषताएं

क. फिक्श्चर की दृढ़ता (रिजिडिटी)

ड. यंत्रण के पैरामीटर

इससे टूल डिजाइन तैयार कर के, उपयोगकर्ता की राय से अंतिम विकल्प निश्चित किया जाता है।

• सिंगल बोरिंग बार और काँबिनेशन बोरिंग बार डिजाइन करते समय अलग विचार किया जाता है। काँबिनेशन बोरिंग बार बनाते समय सारे चरणों की गहराई (डेप्थ) नियंत्रित की होती है। जब बोरिंग बार का काँबिनेशन किया जाता है, तब खुद उस काँबिनेशन बोरिंग बार का यंत्रण निर्दिष्ट गहराई के अचूक नापनुसार करना जटिल होता है। जब एक बोरिंग बार का उपयोग किया जाता है तब वी.एम.सी. पर गहराई सेट की जाती है। काँबिनेशन टूल द्वारा पी.टी.ओ. हाउसिंग के बोरिंग टूल प्रीसेटर की मदत से काट की गहराई सेट की जाती है, क्योंकि इससे ड्रॉइंग में अपेक्षित गहराई निरंतर मिलती रहती है।

• जब 2 बोरिंग टूल का यंत्रण भार (कटिंग लोड) आता है तब बोरिंग बार डिजाइन करते समय अलग सोच लगानी होती है। इन्सर्ट की श्रेणी का चयन उसके अनुसार करना पड़ता है। व्यास एकसमान हो तो कटर का मटीरीयल बदलने की जरूरत नहीं होती । सिंगल बोरिंग बार में प्रयोग किया गया मटीरीयल ही यहाँ इस्तेमाल किया जाता है किंतु हार्डनिंग प्रक्रिया से उसकी अपेक्षित गुणवत्ता हासिल की जाती है। जिस प्रकार बोरिंग किए जाने वाले व्यास का प्रभाव टूल के मटीरीयल पर होता है उसी तरह टूल का आकार भी बदलता है। बोरिंग का आकार बदलते समय, आवश्यक टॉर्क में भी बदलाव होने के कारण विभिन्न प्रकार की टेन्साइल स्ट्रेंग्थ वाले मटीरीयल का उपयोग किया जाता है।

• यंत्रण भार, L/D अनुपात पर निर्भर करता है। लंबाई जितनी बढ़ेगी उतना बोरिंग की स्थिरता पर अधिक ध्यान देना होगा। रॉ मटीरीयल का चयन, उस पर होने वाली प्रक्रिया, बैलन्सिंग करना इन सारी बातों का ध्यान रखना होता है, जिनके योग्य निष्पादन से ही पुर्जे पर अपेक्षित प्रभाव देखा जाता है।

लाभ

1. पुरानी पद्धती में 90 मिमी. व्यास के बोरिंग में 6 मिमी. मटीरीयल निकाला जाता था। 100 मिमी. के व्यास में 4 मिमी., 50 और 70 मिमी. के व्यास में 5 मिमी. मटीरीयल निकाला जाता था। नई पद्धती में भी उतना ही मटीरीयल निकलता है, कास्टिंग भी वही है। फिर भी टूल की आयु में निश्चित रूप से सुधार हुआ है। नई पद्धती में 6 ज्यादा पुर्जे बनाए जाने से कुल संख्या प्रति टूल 22-25 पुर्जों तक पहुंची है। दोनो पद्धतियों में हमने कार्बन इन्सर्ट का ही उपयोग किया है।

2. सारे चरण एक सेटिंग में फिनिश होने लगे और इस कारण अचूकता प्राप्त होने लगी। टूल को करेक्शन दी जाने पर दोनों टूल एकसाथ नीचे की ओर जाते हैं। इससे अपेक्षित गहराई अपनेआप बनी रहती है।

3. गुणवत्ता में सुधार हेतु हमने BFW कंपनी की BMU 50 एच.एम.सी. का उपयोग किया, जिसमें एक दिशा में काम करने वाले (लिनीयर) पैलेट चेंजर हैं। पैलेट चेंजर से क्लैंपिंग और डीक्लैंपिंग का समय यानि सेटिंग टाइम शून्य हो गया। कार्यवस्तु मशीन पर चढ़ाने और उतारने में लगभग 6 मिनट जाते थे। इससे वह समय भी बचने लगा।

4. इस पुर्जे के यंत्रण दौरान, पुरानी पद्धती में ऑटोमैटिक टूल चेंजर (ए.टी.सी.) के पोजिशनिंग की समस्या थी। यंत्रण के लिए जरूरी 24 से 30 टूल उसमें एक समय पर फिट नही होते थे। काँबिनेशन बार के कारण टूल संख्या घट कर ए.टी.सी. पर जगह भी बच गई। हमारी पुरानी मशीन 24 पॉकेट की हैं। पहले, यंत्रण के दौरान 3-4 टूल नीचे रखे जाते थे और हर आवर्तन मे, उनमें से सही टूल उठा कर ब्लॉक में लगाने के बाद यंत्रण किया जाता था। अब वह समय भी बच जाता है।

5. टूल की संख्या कम होने से टूल बदलने में लगने वाला समय बच गया। साथ ही, हर चरण की गहराई अलग से सेट करते समय होने वाली गलतियां कम होने से समय में बचत हुई ।

6. गुणवत्ता एवं अचूकता बढ़ गई।

7. टूल की आयु बढ़ी है। प्रति टूल 16 के बजाय अब 25 पुर्जों का यंत्रण होने लगा है।

8. आवर्तन समय कम हुआ है, 11 मिनट के बजाय अब केवल 5.5 मिनट में एक पुर्जे का यंत्रण पूरा होने लगा है।

9. सबसे महत्वपूर्ण बात यह है कि OEE 40% से 70% तक पहुंचा है।

महेश दाते

संचालक, दाते ग्रुप

9822091106

महेश दाते यांत्रिकी अभियंता है, आप ‘दाते ग्रुप’ के संचालक हैं। इचलकरंजी स्थित कई औद्योगिक संगठनों में आप विविध पदों पर कार्यरत हैं। आप को फाउंड्री और यंत्रण क्षेत्र का 18 साल का अनुभव है।

@@AUTHORINFO_V1@@