बोरिंग प्रक्रिया की चुनौतियां

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

औरंगाबाद स्थित सिग्मा टूलिंग्ज यह कंपनी लगभग दो दशकों से विभिन्न प्रकार के टूल का निर्माण कर रही है। वाहन उद्योग, कृषी उपकरण, भारी अभियांत्रिकी, ऑइल अैंड गैस, अर्थमूविंग उपकरण जैसे विभिन्न अभियांत्रिकी क्षेत्रों में कंपनी के 600 से अधिक ग्राहक हैं। अधिकतम उत्पादन और उच्च गुणवत्ता पाने हेतु जब विभिन्न उद्योग नई तरकीबें अपनाते हैं, तब ग्राहकों की अपेक्षित आवश्यकताएं ध्यान में ले कर उनकी प्रक्रियाएं सुधारने के लिए सिग्मा टूलिंग्ज में विशेष प्रकार के बोरिंग बार बनाए जाते हैं।

बोरिंग प्रक्रिया

तंत्रज्ञ जॉन विल्किन्सन ने 1775 में पहली बोरिंग मशीन बनाई। तब से गुजरे 250 सालो में इस प्रक्रिया में निरंतर सुधार होने के साथ नई संकल्पनाओं का उदय हो रहा है। बोरिंग का काम आज लेथ, मिलिंग मशीन, जिग बोरिंग मशीन, बोरिंग मिल, वर्टिकल/होरिजोंटल बोरिंग मशीन आदि मशीन द्वारा किया जाता है। टूल के कंपन (वाइब्रेशन) घटा कर पुर्जे के पृष्ठ का असमतलन कम करना, शीतक के विभिन्न प्रकार तथा नियंत्रण, संगणकीय नियोजन तथा नियंत्रण आदि में काफी सुधार आए हैं। बोरिंग बार पर, एक टूल के बजाय कई टूल इन्सर्ट लगाने से उनके विविध दबाव एक दूजे द्वारा सोंखे जाते हैं और बेहतर यंत्रण संभव होता है। यह सब बातें ध्यान में रख कर अनेक नए प्रयोग किए जा रहे हैं।

कह सकते हैं कि सभी यंत्रण प्रक्रियाओं की तुलना में, बोरिंग अधिक चुनौतीपूर्ण प्रक्रिया है। कार्यवस्तु के बाहरी पृष्ठों पर टर्निंग या मिलिंग जैसी प्रक्रिया करते समय टूल के कुल संचलन के लिए तुलना में अधिक अवकाश होता है। बोरिंग प्रक्रिया द्वारा कार्यवस्तु में बेलनाकार अंतर्भाग बनाया जाता है। कभी कभी यह खोखला अवकाश ड्रिलिंग मशीन से तैयार किया जाता है या कास्टिंग/फोर्जिंग में ही बनाया जाता हैं। पुर्जे के बाहरी पृष्ठ पर जिस प्रकार टर्निंग किया जाता है उसी तरह अंदर बोरिंग किया जाता है। ऐसी स्थिति के कारण, बोरिंग टूल की बाजू का अधिकांश अवकाश पुर्जे से ही घिरा रहता हैं। इस दौरान कम जगह में टूल पहुंचाना, यंत्रण करना, बर बाहर लाना, शीतक आपूर्त करना आदि चुनौतीयां होती हैं। इस कारण बोरिंग प्रक्रिया का नियोजन अधिक सावधानी से करना आवश्यक हैं, जिसमें तीन प्रधान चुनौतीयों का सामना करना पड़ता हैं।

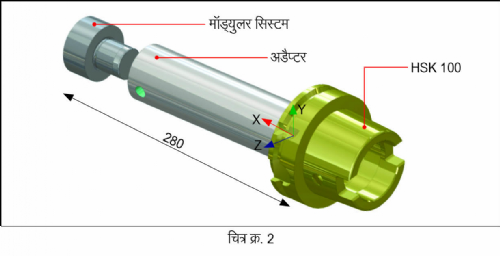

• कम से कम जगह में टूल पकड़ने (चित्र क्र. 2) का मजबूत प्रबंध

• यथासंभव अधिकतम क्लियरन्स रख कर बर बाहर आने देना

• बोरिंग द्वारा निर्मित भागों का आकार, पृष्ठीय फिनिश आदि का मापन

इन चुनौतीयों के गहरे अभ्यास से हम विशेष टूल बनाते हैं। बोरिंग बार प्रायः उच्च टेन्साइल स्ट्रेंग्थ वाले टूल स्टील से बनाया जाता है। इसमें बोर की लंबाई एवं व्यास का अनुपात 4 तक अनुमत है। इससे अधिक यानि 4 से 6 तक का अनुपात हो तो, डैंपनिंग मटीरीयल द्वारा बार अधिक मजबूत बनाने का विकल्प होता है। किंतु इससे बोरिंग बार का वजन बढ़ता है और स्पिंडल की शक्ति की मर्यादाएं ध्यान में रख कर, तेजी से यंत्रण संभव नही होता। फलस्वरूप कटिंग पैरामीटर पर समझौता करना पड़ता है। ऐसे हालातों में भी हमने मटीरीयल के विभिन्न विकल्प आजमा कर तथा जेल जैसे डैंपनिंग मटीरीयल के इस्तेमाल से, ग्राहकों की जरूरतें पूरी करने वाले टूल बनाए हैं।

टूल का डिजाइन

सभी यंत्रण क्रियाओं का एक बुनियादी सूत्र है टूल का लटकता हिस्सा यानि ओवरहैंग हमेशा न्यूनतम रखना। साथ ही सर्वोत्तम स्थिरता एवं अचूकता पाने हेतु, उचित डिजाइन के टूल के इस्तेमाल से अपेक्षित कार्यप्रदर्शन पाया जाता है। अधिक व्यास का बोरिंग बार चुनने से यंत्रण कार्य में अपनेआप स्थिरता प्राप्त होती है। परंतु उसी समय, सुराख से चिप बाहर निकालने और त्रिज्या की दिशा में होने वाले संचलन के बारें में सोचने पर चयन की मर्यादाएं समझ आती हैं।

यह स्पष्ट है कि बोरिंग में, स्थिरता की मर्यादाएं ध्यान में ले कर टूल का चयन और पूर्वतयारी में अधिक सावधानी बरतना आवश्यक है। सही बोरिंग बार चुनना, उसका योग्य इस्तेमाल और उसका डिजाइन यह महत्वपूर्ण पहलू हैं। टूल का न्यूनतम ओवरहैंग, टूल बॉडी की दृढ़ता, पर्याप्त टॉर्क समेत योग्य कपलिंग प्रणाली, उचित ज्यामिती वाले यंत्रण इन्सर्ट और उनकी श्रेणि आदि मुद्दों का विचार डिजाइनर ने करना आवश्यक होता है। साथ में डिजाइनर को निर्माण प्रक्रिया का अच्छा ज्ञान होना चाहिए। उसने काम का योग्य अनुक्रम निश्चित करना चाहिए। उसे इस कार्य में संभाव्य असफलताओं की वजहें खोज कर उनके विश्लेषण का ज्ञान होना भी आवश्यक है। इन बातों के पश्चात ही उसने टूल का नियोजन निश्चित करना चाहिए। इसका प्रभाव टूल विस्थापन, कंपन घटाना और यंत्रण किए जा रहे छिद्र की गुणवत्ता सुधारने पर पड़ता है। बोरिंग हेतु योग्य टूल चुनते समय बोरिंग की कर्तन छोर (कटिंग एज) पर कार्यान्वित बलों का विचार भी आवश्यक है।

बोरिंग के प्रकार

बोरिंग प्रक्रिया के दो प्रकार होते हैं।

• पहले प्रकार में टूल स्थिर होता है और पुर्जा गोल घूमता है। यह काम, टर्निंग सेंटर होने वाले सी.एन.सी. लेथ पर (चित्र क्र. 3) किया जा सकता है। इस प्रक्रिया के लिए केवल स्टैंडर्ड बोरिंग बार

उपलब्ध हैं।

• दूसरे प्रकार में पुर्जा स्थिर होता है और टूल गोल घूमता है। यह काम एच.एम.सी., वी.एम.सी. (चित्र क्र. 4), वी.टी.एल. और एस.पी.एम. मशीन पर किया जाता है। यहाँ, पुर्जे की आवश्यकताएं ध्यान में रख कर बोरिंग टूल का नियोजन करना अधिक सुलभ होता है।

वर्तमान स्थिति में वी.टी.एल. पर काम करते समय 20 मिमी. से 2000 मिमी. तक के अंतर्गत व्यास के लिए इंडेक्सेबल बोरिंग बार उपलब्ध हैं।

टूल निर्माण की प्रक्रिया

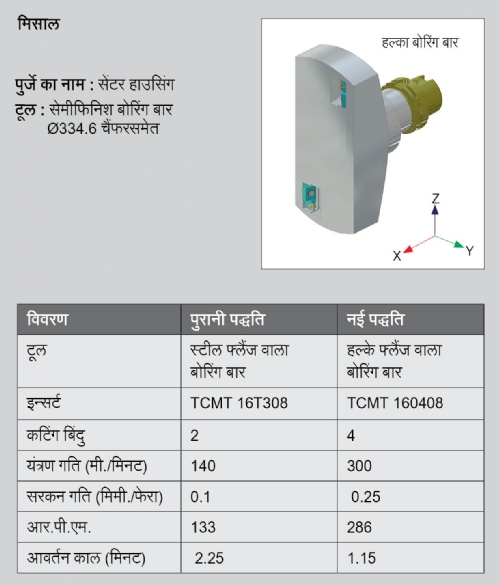

बोरिंग प्रक्रिया में सुधार करते समय दो प्रधान उद्देश्य रखे जाते हैं

• पुर्जे अस्वीकार होने की मात्रा घटाना

• पुर्जे के यंत्रण का समय कम करना

अर्थात सुधार के साथ टूल/इन्सर्ट की लागत कम हो कर कुल मुनाफा बढ़ सकता है। ग्राहकों के लिए योग्य टूल का निर्माण करते समय हम निम्नलिखित महत्वपूर्ण बातों का ध्यान रखते हैं

1. ड्रॉइंगनुसार पुर्जे के विनिर्देश (स्पेसिफिकेशन) : अंतिम उद्देश्य के लिए इनका अध्ययन अत्यंत महत्वपूर्ण है। इसमें विभिन्न मापन, GD&T का अभ्यास किया जाता है।

2. इसके साथ यह भी समझ लेना महत्वपूर्ण होता है कि बोरिंग प्रक्रिया करने हेतु पाई गई कार्यवस्तु पर पहले कौनसी प्रक्रियाएं हो चुकी हैं। मिसाल के तौर पर, कई बार देखा जाता है कि बोरिंग हेतु आवश्यक सुराख पहले ही ड्रिल किया होता है। अब सेमीफिनिश बोरिंग और फिनिश बोरिंग करते समय, पहले की गई प्रक्रियाओं के कारण क्या कोई समस्या का सामना करना पड़ेगा? तथा पहले से तैयार कार्यवस्तु पर उनका कोई अनिष्ट प्रभाव तो नही हैं? यह जानना भी जरूरी होता है।

3. कार्यवस्तु का मटीरीयल और यंत्रण की मात्रा का भी अभ्यास करना जरूरी है। साथ ही, बोरिंग करते समय किसी स्थान पर अत्यल्प वॉल थिकनेस रह सकता है, उसे भी जांचना होता है।

4. बोर करते समय निकाले जाने वाले मटीरीयल की कुल मात्रा पर, यंत्रण का नियोजन निर्भर होता है। उस हिसाब से बोरिंग टूल में ही बदलाव करें, जैसे कि यदि कार्यवस्तु में 30, 50, 70 और 100 मिमी. व्यास की स्टेप हो तो सभी स्टेप के लिए एक ही टूल पर इन्सर्ट लगाने से पृष्ठीय यंत्रण गती में बड़ी मात्रा में बदलाव होता है। जिससे टूल/इन्सर्ट खराब होना, जलना आदि समस्याओं की संभावना होती है। साथ ही, कार्यवस्तु पकड़ने वाले फिक्श्चर का भी अध्ययन करना चाहिए।

5. उक्त अध्ययन के बाद हम अन्य मुद्दे भी सोचते हैं, जैसे कि बोरिंग टूल पर कितना ओवरहैंग होगा, कितना टॉर्क होगा, अपेक्षित यंत्रण गति से स्पिंडल पर कितना भार होगा और क्या स्पिंडल उसे सह पाएगा? बोरिंग टूल का नियोजन करते समय, ग्राहक की मशीन का पूरा ब्यौरा हमारे पास होना आवश्यक होता है ताकि, उचित नियोजन द्वारा हम ग्राहक की मशीन के स्पिंडल की लंबी आयु तथा एक सक्षम निर्माण व्यवस्था का सुझाव दे सके।

6. टूल का नियोजन करते समय ग्राहक द्वारा इस्तेमाल हो रहे टूल एवं इन्सर्ट के बारे में सोचा जाता हैं। ऐसा करने से हमारा टूल पूरी तरह निर्दोष तरीके से प्रक्रिया कर सकता है।

टूल में सुधार

लंबाई और व्यास का अनुपात ज्यादा हो तो बोरिंग टूल अधिक मजबूत करना पड़ता है। किंतु टूल अधिक भारी होने से स्पिंडल की क्षमता में कमी आती है। अैल्युमिनियम से बनाए टूल हल्के होते हैं, परंतु इन्सर्ट से फैलने वाली ऊष्मा सामान्य अैल्युमिनियम का टूल खराब कर सकती है। इसके समाधान के लिए हम अैल्युमिनियम में विशिष्ट मिश्रधातु (अलॉइ) का प्रयोग कर के तथा विभिन्न प्रक्रियाओं द्वारा आवश्यक मजबूती प्रदान करते हैं। इससे ये नए टूल, लंबे इस्तेमाल हेतु किफायती साबित होते हैं। बोरिंग करते समय उत्पन्न हुए बहुत बड़े दबाव और ऊष्मा का असर इन्सर्ट के खांचों पर होता हैं। उन खांचों के घिसाव का विपरित प्रभाव यंत्रण पर पड़ता हैं। टूल बार बार सेट करना या बदलना पड़ता है। इससे बचने के लिए, टूल में इन्सर्ट जिस स्थान पर बिठाया जाता है वहाँ प्लाज्मा प्रक्रिया की जाती है। इससे टूल के इन्सर्ट के खांचों का घिसाव स्पष्ट रूप में कम हो कर टूल की आयु बढ़ती है।

बड़ी मात्रा में उत्पादन करने वाले उद्योगों में टूल के तीन सेट रखे जाते हैं। प्रत्यक्ष पुर्जे पर काम करता टूल, ऑपरेटर के पास रखा हुआ दूसरा टूल और स्टोर में भण्डारित तीसरा टूल। इस व्यवस्था के कारण पूरी प्रणालि सरलता से चलती है और भागा दौड़ नहीं करनी पड़ती। ग्राहक को तीन सेट देते समय हम आश्वस्त करते हैं कि हर सेट की परीक्षा, ग्राहक के पास, यकीनन की गई है। हमारे यहाँ सभी टूल का विशेष नामांकन किया जाता है जिससे ग्राहक ने आठ साल पहले के टूल की भी मांग की तो हम दो हप्तों में समरूप टूल आपूर्त कर सकते हैं।

सुखेश विंचूरकर

संचालक, सिग्मा टूलिंग्ज

9326194009

सुखेश विंचूरकर यांत्रिकी अभियंता हैं। फिलहाल आप सिग्मा टूलिंग्ज कंपनी के संचालक हैं।

@@AUTHORINFO_V1@@