मशीनिंग सेंटर पर बोरिंग

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

वी.एम.सी. की बोरिंग क्षमता के बारे में जानने से पहले बोरिंग के बारे में मूलभूत जानकारी लेते हैं।

ऑटोमोबाइल, एरोस्पेस, रेल्वे आदि उद्योगों में पुर्जे बनाने हेतु इस्तेमाल किया जाने वाला एक महत्वपूर्ण यंत्रण कार्य है बोरिंग। कार्यवस्तु पर बने छिद्र का आकार बढ़ाने या उसकी गुणवत्ता सुधारने के लिए बोरिंग यह उपयोगी प्रणाली है, इतनी सरल परिभाषा में यह क्रिया बताई जा सकती है। बोरिंग में रफिंग, सेमीफिनिश तथा फिनिश बोरिंग ये तीन मुख्य काम होते हैं।

कास्टिंग, फोर्जिंग, फ्लेम कटिंग आदि पद्धतियों से बनाए गए छिद्रों का व्यास बढ़ाने तथा उनमें से अधिकतम धातु हटाने हेतु रफिंग किया जाता है। छिद्र की गहराई 6D जितनी हो सकती है तथा टूल का व्यास 0.984 से 21.653 इंच (25 से 550 मिमी.) तक हो सकता है।

छिद्र के माप का सटीक टॉलरन्स, अचूक स्थान (पोजिशन) तथा उच्च गुणवत्ता का पृष्ठीय फिनिश प्राप्त करने के लिए तथा पहले से बना छिद्र पूरा करने के लिए सूक्ष्म (फाइन) बोरिंग किया जाता है। इस स्थिति में भी छिद्र की गहराई 6D होती है लेकिन टूल का व्यास 0.118 से 38.646 इंच (3 से 981.6 मिमी.) की श्रेणी में बदल सकता है।

रीमिंग से भी उच्च स्तर का पृष्ठीय फिनिश तथा सटीक टॉलरन्स भी मिलता है। 0.394 से 1.250 इंच (10 से 31.75 मिमी.) व्यास की श्रेणी वाले तथा एक से अधिक छोर (एज) वाले रीमर के इस्तेमाल से रीमिंग किया जाता है।

मशीनिंग सेंटर

जिन्हें मशीनिंग सेंटर नाम से जाना जाता है उन सी.एन.सी. मिलिंग तथा ड्रिलिंग मशीनों में, स्वचालित टूल चेंजर में (ए.टी.सी.) टूल पकड़ा जाता है और कार्यवस्तु टेबल पर पकड़ कर रखी होती है। मशीनिंग सेंटर में टूल घूमता है तथा पुर्जा स्थिर (अर्थात फिक्श्चर के इस्तेमाल से क्लैंप किया हुआ अथवा पकड़ कर रखा हुआ) होता है। वी.एम. सी. में स्पिंडल, टेबल के लंबकोण में होता है और एच.एम.सी. में स्पिंडल टेबल से समानांतर होता है। पहले के 3 अक्षीय मशीन से विकसित हो कर अब मशीनिंग सेंटर 5 अक्ष तक पहुंचे हैं। इनमें, यंत्रण की जरूरतों के मुताबिक पुर्जे तथा टूल के कोण और दिशा-विन्यास (ओरिएंटेशन) जैसे मुद्दे पूर्वनिर्धारित किए होते हैं। मशीनिंग सेंटर के उपयोग से विभिन्न उद्योगों में इस्तेमाल किए जाने वाले जटिल पुर्जे निर्माण कर सकते हैं।

मशीनिंग सेंटर के इस्तेमाल से बोरिंग

बोरिंग करने हेतु उद्योगों में आज मशीनिंग सेंटर (वी.एम.सी. तथा एच.एम.सी.) का उपयोग बड़ी मात्रा में किया जाता है। पुर्जा उत्पादकों को बोरिंग करने के लिए मशीन के अनेक विकल्प उपलब्ध हैं। पुर्जे का प्रकार, अपेक्षित अचूकता तथा फिनिश टॉलरन्स जैसी जरूरतें, साथ ही व्यापारिक दृष्टि से आज उपलब्ध मशीन तथा नए साधनों में किए जाने वाले निवेशआदि के आधार पर मशीन चुनी जाती है।

बोरिंग के लिए मशीनिंग सेंटर का चयन

इस चयन के दौरान इन बातों का ध्यान रखना जरूरी है।

बोरिंग के कुछ विशेष काम के लिए आड़े (हॉरिजोंटल) स्पिंडल वाली मशीन पसंद की जाती है, जैसे कि

1. जब कार्यवस्तु डीक्लैंप कर के बिना हिलाए, चौथे अक्ष में से भिन्न दिशा में यंत्रण करना पड़ता है।

2. पूरे यंत्रण के लिए 20 से अधिक टूल जरूरी होते हैं।

3. जब जटिल स्थान पर होने वाले छिद्र फिनिश करने होते हैं तथा अधिक उत्पादकता भी अपेक्षित होती है।

एच.एम.सी का डिजाइन मजबूत होता है साथ ही इसके स्पिंडल तथा स्पिंडल पॉवर अच्छे होते हैं। साथ ही, एच.एम. सी. में चिप हैंडलिंग बेहतर किया जाता है। स्टील/कास्टिंग/फोर्जिंग/वेल्डमेंट इनसे बनाए गए बड़े आकार के पुर्जे तथा प्रिजमैटिक पुर्जे एच.एम.सी. में अच्छी तरह से संचलित किए जाते हैं। एच.एम. सी. के इस्तेमाल का निर्णय लेने के महत्वपूर्ण घटक होते हैं, संबंधि कार्यवस्तु का यंत्रण पूरा करने हेतु आवश्यक टूल की संख्या या उनका नियोजन। एच.एम. सी. के इस्तेमाल से एक ही क्लैंपिंग में एक से अधिक बाजुओं का यंत्रण किया जा सकता है।

बोरिंग के लिए वी.एम.सी. का इस्तेमाल बड़ी मात्रा में किया जाता है। मिसाल दी जाए तो वी.एम.सी. पर, 18.5/22 किलोवैट शक्ति के प्रयोग से कास्ट आयरन में 125 मिमी. व्यास का बोरिंग 12 मिमी. गहराई तक किया जा सकता है। बड़े पुर्जों पर बोरिंग करने हेतु वी.एम.सी. में BT50/HSK स्पिंडल टेपर का चयन किया जाता है। अधिक अचूकता पाने तथा टूल की आयु बढ़ाने के लिए शीतक (कूलंट) के इस्तेमाल के साथ यंत्रण करने की सिफारिश की जाती है। स्पिंडल से शीतक (कूलंट थ्रू स्पिंडल यानि सी.टी. एस.) प्रणाली के उपयोग से अधिक अच्छे परिणाम मिलते हैं और चिप का कार्यक्षम वहन होता है। मशीन तथा उसके विन्यास (कॉन्फिगरेशन) का चयन, पूरी तरह अैप्लिकेशन पर निर्भर होता है।

स्पिंडल टेपर : BT तथा HSK

BT स्पिंडल टेपर के इस्तेमाल से सामान्य काम किए जाते है। पृष्ठीयअचूकता (समतलता, गोलाकारिता, आकार का अच्छा नियंत्रण) जरूरी होने पर HSK अथवा BBT टेपर को प्राथमिकता दी जाती है। काम के दौरान स्पिंडल आर.पी.एम. (फेरे) ज्यादा हो तो HSK को प्रधानता दी जाती है क्योंकि टूल पर काम करने वाले क्लैंपिंग बल पर इसका असर नहीं होता। BBT तथा HSK टेपर के इस्तेमाल से एक और लाभ यह है कि टूल होल्डर तथा स्पिंडल के बीच के 'वेजिंग इफेक्ट' का सामना नही करना होता है। वेजिंग का मतलब है, निरंतर काम से टूल होल्डर का BT टेपर स्पिंडल में श्रिंक फिट होना।

बोरिंग बार का विचलन (डिफ्लेक्शन)

बोरिंग बार का विचलन केवल बोरिंग टूल के उचित डिजाइन से ही नियंत्रित किया जा सकता है। खास कर के सिंगल पॉइंट टूल से किए बोर को यह लागू होता है। अगर आपको इंटरपोलेशन द्वारा स्पिगॉट/बोर बनाना हो तो ट्रेंड तथा पैरामीटर स्थापित करने के बाद, प्रोगैमिंग से विचलन की क्षतिपूर्ति कर सकते है।

फिक्श्चर के बारे में सोचते समय आगे दी हुई बातों का ध्यान रखना जरूरी होता है

•टूल का प्रवेश मार्ग

•कार्यवस्तु लोड तथा अनलोड करने की सहजता

•एक ही क्लैंपिंग में कार्यवस्तु की कितनी बाजुओं का यंत्रण पूरा कर सकते हैं

•कार्यवस्तु का विरूपण (डिस्टॉर्शन)

टर्निंग सेंटर की तुलना में वी.एम.सी.

पुर्जे के प्रकार, अपेक्षित अचूकता, तैयार पुर्जों की टॉलरन्स मर्यादा तथा पूंजिनिवेश इन मुद्दों पर मशीन का चयन निर्भर रहता है।

तथापि टर्निंग सेंटर की तुलना में, वी.एम.सी. बहुआयामी तथा एच.एम. सी. से किफायती भी होता है। जब कम उंचाई के पुर्जों पर मिलिंग, ड्रिलिंग, टैपिंग, छोटे आकार का बोरिंग, इंटरपोलेशन द्वारा छोटे आकार के बाहरी तथा अंदरी पृष्ठ बनाने जैसे काम करने होते हैं तब वी.एम.सी. को प्रधानता दी जाती है।

वी.एम.सी. पर किए गए बोरिंग ऑपरेशन में, आकार पर नियंत्रण पाने हेतु टूल का उत्कृष्ट डिजाइन (दृढ़ता) तथा प्रक्रिया का उत्तम प्रारूप (एकदिशिक प्रवेश/प्री-ड्रिल/ड्रिल/होल मिल/रीम/ फिनिश बोर) जरूरी होते हैं।

छोटे कारखानों में बोरिंग हेतु लेथ/ टर्निंग सेंटर के इस्तेमाल पर जोर दिया जाता है। तथापि, ऑपरेशन और यंत्रण क्षमता के संदर्भ में अधिक गहन अध्ययन करने के बाद, वी.एम.सी. का बहुआयामी होना ध्यान में आता है। जब कार्यवस्तुघु माना संभव या किफायती न हो तब वी.एम.सी. एक अच्छा विकल्प माना जाता है। अनियमित आकार की अधिकांश प्रिजमैटिक कार्यवस्तुओं के मामले में, उन्हें स्थिर रख कर टूल घुमाना लाभदायी होता है। चूंकि टूल का घूमने वाला हिस्सा छोटा होता है, उसे संतुलित रखना आसान होता है तथा उसका मशीन के अन्य भागों पर कोई असर भी नही होता। टर्निंग सेंटर की तुलना में, मशीनिंग सेंटर में अनुक्रम से विभिन्न टूल बदलना अधिक आसान होता है।

ग्राहक का अनुभव

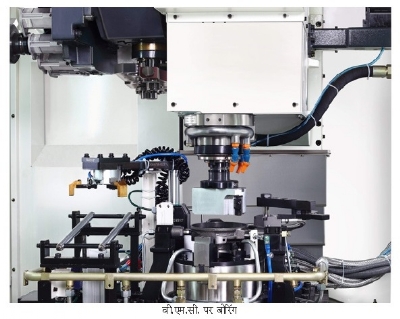

वी.एम.सी. पर बोरिंग

हमारे एक ग्राहक अमरीका, यू.के., जर्मनी तथा जापान की विश्वस्तरीय ऑटोमोबाइल कंपनियों को पुर्जे आपूर्त करने वाले भारत के प्रख्यात उत्पादक हैं।

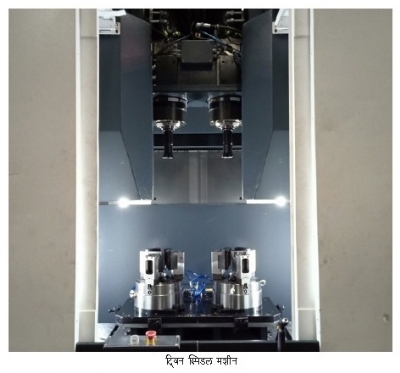

मशीन : जेमिनी मैक्स (ट्विन स्पिंडल वी.एम.सी.)

मशीन की कुछ विशेषताएं

• उच्च कार्यक्षमता वाले ट्विन स्पिंडल

• दो स्पिंडल के बीच की दूरी : 400/550 मिमी.

• BT50/HSK A100 स्पिंडल

• तीनों अक्षों के लिए LM गाइडवे

पुर्जा तथा मटीरीयल : सिलिंडर लाइनर, कास्टआयरन

वी.एम.सी. के इस्तेमाल से पहले का बोरिंग

•सिलिंडर लाइनर का बोरिंग टर्निंग सेंटर पर किया जाता था।

•टर्निंग सेंटर पर एक स्पिंडल तथा कार्यवस्तु पकड़ने के लिए 315 मिमी. व्यास का चक था। कार्यवस्तु के घूमने के कारण, टर्निंग सेंटर पर काम के लिए जरूरी गति प्राप्त नहीं कर पा रहे थे।

•टर्निंग सेंटर पर पैलेट चेंजर ना होने के कारण, कार्यवस्तु क्लैंप/डीक्लैंप तथा लोड/अनलोड करने हेतु आवश्यक समय मिला कर कुल आवर्तन समय (साइकिल टाइम) बढ़ रहा था।

•उत्पादन का अपेक्षित स्तर पाने हेतु, रफिंग तथा बोरिंग के लिए 8 टर्निंग सेंटर (4+4) चलाना आवश्यक बन गया था।

वी.एम.सी. पर बोरिंग

•उत्पादकता बढ़ाने के लिए दोहरे स्पिंडल वाले वी.एम.सी. के साथ, स्वचालित पैलेट चेंजर जैसे उपसाधनों का इस्तेमाल किया गया।

•पहले टर्निंग में रफिंग के लिए केवल 2 कटिंग एज इस्तेमाल कर सकते थे, पर जेमिनी मैक्स वी.एम.सी. में बोरिंग हेतु 4 इन्सर्ट इस्तेमाल किए जाते हैं।

•मशीनिंग सेंटर में उच्च गति पर यंत्रण करने हेतु जरूरी शक्ति तथा टॉर्क पाने के लिए 1:2 पुली अनुपात वाली हाइ पॉवर स्पिंडल मोटर का इस्तेमाल किया गया। कार्यवस्तु स्थिर होने के कारण, टर्निंग की तुलना में यंत्रण गति अधिक मिली।

•कार्यवस्तु क्लैंप/डीक्लैंप तथा लोड/ अनलोड करने के लिए ऑटो पैलेट चेंजर का इस्तेमाल करने से समय की बचत के साथ कुल आवर्तन समय भी कम हुआ है।

•किए बोर की गुणवत्ता (यानिआकार की निरंतरता एवं गोलाकारिता) टर्निंग सेंटर के समान ही है, परंतु मासिक उत्पादन लगभग 2.5 गुना बढ़ा है।

लाभ

पहला आवर्तन समय प्रति पुर्जा करीबन 30 सेकंड था। लेकिन जेमिनी मैक्स वी.एम.सी. के इस्तेमाल के बाद आवर्तन समय 42% कम हुआ। उत्पादन 2.5 गुना बढ़ा अर्थात मासिक उत्पादन 55,000 नग था जो अब बढ़ कर महीना 1,35,000 नग हुआ।

सुधाकर एस.

सिनियर एक्जिक्यूटिव, मार्केटिंग अैंड अैप्लिकैशन, AMS

9513984541

सुधाकर एस. यांत्रिकी अभियंता है।

आपको मशीन टूल क्षेत्र अैप्लिकेशन इंजीनीयरिंग में 12 से अधिक सालों का तजुर्बा है। फिलहाल आप AMS में वाहन, सामान्य अभियांत्रिकी तथा ऊर्जासंबंधि अैप्लिकेशन संभलते हैं।

@@AUTHORINFO_V1@@